Comment sélectionner la bonne meule

La rectification est un procédé d'usinage que l'on retrouve dans presque tous les ateliers. Certaines opérations de meulage sont relativement simples, et d'autres activités de meulage peuvent être complexes, telles que celles utilisées pour maintenir de très petites tolérances ou pour traiter des matériaux difficiles. Le broyage a une large gamme d'applications dans la fabrication. Comme pour de nombreux processus, le choix du meilleur outil est essentiel.

La sélection correcte de la meule est très importante pour obtenir de bons résultats (c'est-à-dire pour obtenir une meilleure finition et une plus longue durée de vie de la meule). Il existe une large gamme de meules parmi lesquelles choisir, et les différences entre les différents types d'abrasifs peuvent parfois prêter à confusion.

La meule est un outil de coupe abrasif. Les particules abrasives réparties sur la surface de la meule forment des milliers de points de coupe, qui peuvent couper de minuscules fragments de matériau. Ces particules sont maintenues ensemble par liaison (dans la plupart des cas un mélange d'argiles sélectionnées) et séparées par des pores.

Lors de l'utilisation d'une meule, les grains abrasifs coupent le matériau à broyer, éliminant ainsi le matériau de surface indésirable en petits fragments. Lors du choix d'une meule, les trois caractéristiques les plus importantes à prendre en compte sont le type d'abrasif, la taille des grains abrasifs (ou gros grains) et le type de liant.

Abrasif

Il existe quatre principaux types de grains abrasifs. Chaque type a des propriétés uniques en termes de dureté, de résistance, de ténacité à la rupture et de résistance aux chocs. Le choix de l'abrasif est inévitablement lié au matériau de la pièce.

Alumine

L'alumine est l'abrasif le plus couramment utilisé dans les meules. Il est généralement recommandé pour le meulage de matériaux tels que l'acier inoxydable et l'acier à outils, mais il peut également être utilisé pour certains alliages d'aluminium et de bronze à haute résistance.

Carbure de silicium

Il est plus dur que l'alumine standard et contient des particules abrasives très coupantes. Il est généralement utilisé pour meuler la fonte grise, la fonte froide, le laiton, le bronze doux et l'aluminium, ainsi que la pierre, le caoutchouc et d'autres métaux non ferreux.

Alumine de zircone

Convient aux applications de meulage grossier nécessitant un volume de coupe élevé. Ce grain est lié aux liaisons de résine de haute technologie.

Alumine Céramique

Souvent appelé "céramique", c'est le type d'abrasif le plus moderne. Les particules de céramique ont une structure microcristalline unique et peuvent être auto-affûtées. Cet abrasif est extrêmement dur. Il est principalement utilisé pour le meulage de précision des aciers les plus exigeants.

Gravier

Comme mentionné ci-dessus, les particules de sable sont liées à la taille des particules abrasives réparties sur la meule. Plus la taille des particules est grande, plus l'abrasif est fin. La description de base des types d'abrasifs va de grossière à moyenne à fine.

Les meules à faible grain sont souvent utilisées pour des applications où la finition du matériau n'est pas importante et où l'accent est mis sur l'enlèvement de matière. En revanche, lorsque la finition est l'aspect fondamental du projet, il est préférable d'utiliser une meule fine.

Choisissez le type de meule en fonction du matériau que vous souhaitez meuler

Le type de matériau affectera la roue de surface, la taille des particules et la qualité abrasive que vous choisissez. Les abrasifs de type alumine conviennent le mieux au meulage de matériaux à haute résistance tels que l'acier et la fonte ferritique. Dans les aciers plus durs et les applications avec des arcs de contact plus grands, le type d'alumine plus fragile est préféré. Le moyen le plus efficace pour les matériaux à faible résistance à la traction et les matériaux non métalliques est de meuler ou de couper avec du carbure de silicium abrasif. La dureté du matériau détermine la traction disponible pour l'abrasif. Par conséquent, il est nécessaire d'utiliser des meules à grain fin pour broyer les matériaux durs, et il est préférable d'utiliser des meules à grain moyen et grossier pour broyer les matériaux mous. Pour un fonctionnement plus efficace, la nuance doit être ajustée en fonction de la dureté du matériau.

Taille des grains

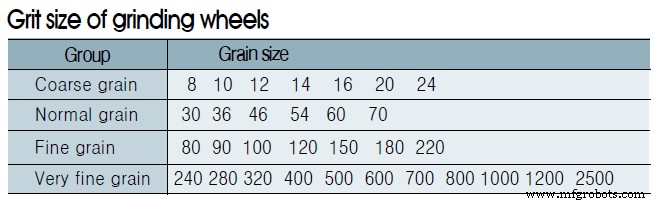

Les grains de sable sont liés à la taille des grains abrasifs répartis sur la meule. Plus la taille des particules est grande, plus l'abrasif est fin. La description de base des types d'abrasifs va de grossière à moyenne à fine. Il s'agit d'un tableau de base avec différentes granularités.

Pour les grains fins, la finition est bonne, tandis que pour les grains fins, la finition des faces frontales est médiocre. Généralement, les meules à surface rugueuse sont utilisées pour enlever rapidement le matériau. Lorsque le traitement de surface est important, utilisez des meules fines. Les roues grossières peuvent être utilisées pour les matériaux mous, mais les matériaux durs et cassants doivent généralement être du gravier fin. Les meules à faible grain sont généralement utilisées dans des applications où la finition du matériau n'est pas importante et où l'accent est mis sur l'enlèvement de matière.

Lien

Le collage est un matériau qui lie les particules abrasives ensemble, de sorte qu'il peut être coupé efficacement. Le liant doit s'user à mesure que les particules abrasives s'usent et être déchargé pour exposer les nouvelles particules tranchantes. La raison de cet effet est que les grains de sable deviennent ternes et que la pression de broyage augmente. Pour les grains à liaison dure, la durée de vie de la meule est plus longue. Mais la définition du produit final est plus faible, et vice versa. Les quatre principaux types de collage sont la vitrification, la gomme laque, la résine et le caoutchouc. La plupart des meules sont fabriquées avec un liant de verre, qui comprend un mélange d'argile soigneusement sélectionné. Ces types de roues sont solides, poreuses et insensibles à l'eau, à l'acide, à l'huile ou aux changements de température.

Un aspect important à considérer lors du collage est sa résistance ou sa qualité. Pour les matériaux tendres, les zones de contact petites ou étroites ou la longue durée de vie des meules, il est recommandé d'utiliser des grades à liaison forte ou durs. Pour les matériaux durs (tels que les aciers à outils durs ou les carbures), un contact sur une grande surface ou un retrait rapide des ébauches, des liants plus faibles ou des nuances tendres sont préférables.

Processus de fabrication

- Comment choisir les bons pieds de nivellement

- Comment choisir les bonnes glissières de tiroir

- Comment choisir la bonne machine CNC

- Comment sélectionner la bonne bande transporteuse

- Comment choisir la bonne qualité de fonte ductile

- Meulage de surface à l'ancienne

- Comment choisir le bon testeur de tubes pour les tests de tubes ?

- Comment tirer le meilleur parti de votre meuleuse plane de table

- Comment choisir le bon réducteur