Voiturette de golf

Contexte

Une voiturette de golf est un véhicule électrique ou à essence utilisé pour transporter les golfeurs et leur équipement sur le parcours pendant le jeu. Conçus pour répondre aux besoins des golfeurs, les chariots offrent un certain nombre de caractéristiques de sécurité et de confort spécialisées. Par exemple, le fait qu'ils soient construits près du sol leur donne un centre de gravité bas, empêchant les déversements lorsqu'ils sont conduits sur un terrain accidenté. De nombreux chariots électriques sont également livrés avec une batterie portable chargeurs. Souvent, le centre du volant (là où le klaxon serait dans une automobile normale) dispose d'un presse-papiers en métal auquel les joueurs peuvent attacher leurs cartes de score. Les véhicules peuvent être commandés avec des porte-balles et des porte-gobelets, des boîtiers en plastique à fermer en cas de pluie, des auvents pare-soleil et des supports pour contenir des sacs, des chandails et des râteaux de piège à sable. Des radios AM/FM et des lecteurs de cassettes peuvent être intégrés au tableau de bord, de même que des cendriers et des briquets.

Un certain nombre de country clubs ont commencé à développer des parcours privés au cours des dernières décennies du XIXe siècle, et la United States Golf Association (USGA) a été fondée en 1894. Cependant, les golfeurs américains qui n'appartenaient pas à des clubs jouaient souvent le jeu sans cours jusqu'après la Seconde Guerre mondiale, en utilisant des sites tels que des champs ouverts, des vergers et des pâturages pour les vaches. La fin de la guerre a libéré du matériel de terrassement à des fins récréatives et, comme de nombreux autres cours privés et publics ont été construits, un nombre record d'Américains ont commencé à jouer. La voiturette de golf automotrice telle que nous la connaissons aujourd'hui est entrée en service au début des années 1950. En 1953, seuls quelques-uns des clubs de golf les plus exclusifs possédaient des voiturettes à moteur, mais en 1959, les petites voiturettes à moteur pouvaient être vues un peu partout. Alors que les caddies sont toujours disponibles dans les clubs privés et que les joueurs soucieux de leur santé sur les parcours publics préfèrent souvent porter leurs sacs ou louer des chariots tirés à la main, le chariot à moteur a remplacé ces deux options.

Matières premières

Les cadres des voiturettes de golf sont généralement constitués de plaques d'acier, de tiges et de tubes. Les corps peuvent être en tôle d'aluminium, en fibre de verre ou en tôle d'acier. D'autres composants, généralement en plastique ou en métal, sont généralement achetés auprès de fournisseurs extérieurs et assemblés au véhicule. Il s'agit notamment de composants tels que pneus, qui sont en caoutchouc ; coussins de siège, qui consistent généralement en un coussin en mousse recouvert de vinyle ; mécanismes de direction en métal; et moteurs, freins, batteries, boîtes-ponts, suspensions, transmissions et câbles électriques.

Conception

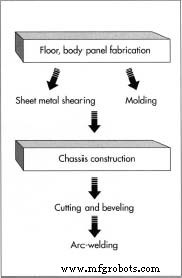

Il n'y a pas de conception standard pour une voiturette de golf. De nombreux choix doivent être faits avant que le concepteur ne dessine la première ligne. Le corps doit-il être en acier, en aluminium, en fibre de verre ou en bois ? Doit-il accueillir deux, quatre ou six passagers ? Est-ce d'avoir un moteur électrique ou à essence? Le chariot doit-il avoir un moteur puissant et des freins puissants pour naviguer dans les collines, ou un petit moteur pour assurer un fonctionnement efficace ? Une fois que les capacités, les matériaux et l'apparence sont décidés, un concepteur utilise un système CAD/CAM (conception assistée par ordinateur/fabrication assistée par ordinateur) intégré pour dessiner le chariot et tous ses composants sur l'écran de l'ordinateur. Ensuite, la boutique fabrique un prototype de chariot qui servira à  La première étape de la fabrication des voiturettes de golf est la fabrication du plancher et des panneaux de carrosserie, qui se fait par cisaillement ou moulage de tôle. , selon le matériau utilisé. Ensuite, le châssis ou le cadre est fabriqué en coupant, chanfreinant et soudant à l'arc les pièces tubulaires. tester le nouveau design. Si la conception s'avère réussie, le système de production est mis en place et le processus de fabrication commence. En règle générale, une fois qu'un design s'avère être un bon vendeur, il ne sera pas modifié d'une année à l'autre. Il existe peu de tendances de style dans la conception des voiturettes de golf :le véhicule est, après tout, largement utilitaire.

La première étape de la fabrication des voiturettes de golf est la fabrication du plancher et des panneaux de carrosserie, qui se fait par cisaillement ou moulage de tôle. , selon le matériau utilisé. Ensuite, le châssis ou le cadre est fabriqué en coupant, chanfreinant et soudant à l'arc les pièces tubulaires. tester le nouveau design. Si la conception s'avère réussie, le système de production est mis en place et le processus de fabrication commence. En règle générale, une fois qu'un design s'avère être un bon vendeur, il ne sera pas modifié d'une année à l'autre. Il existe peu de tendances de style dans la conception des voiturettes de golf :le véhicule est, après tout, largement utilitaire.

Le processus de fabrication

Fabrication de panneaux de plancher et de carrosserie

- 1 Le plancher et les panneaux de carrosserie sont en tôle d'acier, en aluminium ou en fibre de verre. Si de la tôle est utilisée, le métal est coupé sur mesure dans une cisaille à tôle, une machine qui le coupe avec des ciseaux géants. Il est ensuite introduit dans une machine de formage à rouleaux, qui façonne le métal en le faisant passer sur des rouleaux de formage profilés. Si la fibre de verre est le matériau choisi, le plancher et les panneaux de carrosserie sont formés d'une seule pièce en insérant des couches de fibre de verre enduite de résine dans un moule et en les laissant durcir.

Construction et peinture châssis

- 2 L'acier tubulaire, qui ressemble à un guidon de vélo carré, est coupé sur mesure et les bords biseautés (coupés à un angle inférieur à 90 degrés) pour les préparer au soudage. Les pièces coupées et biseautées sont ensuite placées dans un appareil de soudage et le châssis, ou cadre, est soudé à l'arc. Dans ce processus, un courant électrique sort de la torche de soudage à travers un fil métallique qui est protégé par un gaz inerte émis simultanément (généralement de l'argon ou de l'hélium). Lorsque le fil fond, il rejoint les tubes pour former le châssis. Ensuite, le sol est soudé en place et le matériel de fixation de la suspension, du moteur et de la carrosserie est soudé à l'arc sur le cadre. À ce stade, le châssis peut avoir besoin d'être redressé pour s'adapter aux contraintes introduites dans le tube d'acier pendant le soudage. Une fois qu'il est droit, le châssis et les panneaux de carrosserie sont nettoyés et peints avec un revêtement de finition antirouille.

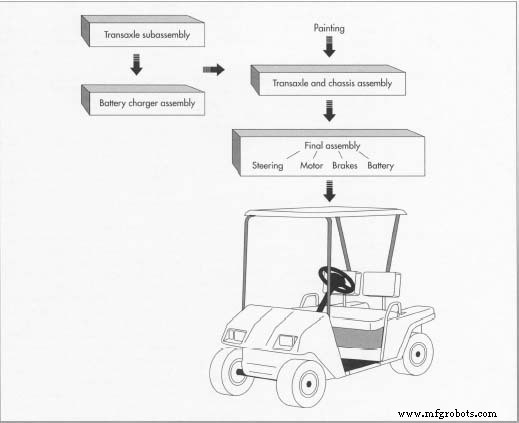

Sous-ensemble de boîte de vitesses

- 3 Ensuite, les côtés droit et gauche du carter de boîte-pont sont équipés de roulements, d'engrenages, de joints et de carters d'essieu. En raison des ajustements serrés requis pour les roulements et les engrenages, ces pièces doivent être installées manuellement avec des outils d'assemblage spéciaux. Par exemple, une jauge spéciale est utilisée pour déterminer la taille de l'entretoise requise sous le pignon. Ces entretoises permettent de régler le précharge (pression entre les faces d'engrenage) et jeu (espacement entre les faces d'engrenage). Ensuite, les deux surfaces de contact du boîtier de la boîte-pont sont recouvertes d'un scellant anaérobie, qui durcit en l'absence d'air, et boulonnées ensemble.

- 4 Les arbres d'essieu et les roulements sont ensuite glissés dans les carters d'essieu et verrouillés en place. La plaque d'accès à la boîte-pont et le joint sont positionnés et boulonnés en place. Des freins mécaniques à tambour à réglage automatique sont ensuite assemblés à chaque extrémité des carters d'essieu.

Ensemble chargeur de batterie (chariots électriques uniquement)

- 5 Le capot arrière est encliqueté dans la plaque de base. Le transformateur, qui ajuste le courant continu fourni par la batterie en un courant alternatif plus facile à utiliser pour le moteur, est ensuite boulonné sur la plaque de base. Ensuite, le câble électrique avec prise, l'interrupteur thermique et l'ampèremètre CC (utilisé pour mesurer la sortie de courant continu de la batterie) sont câblés et attachés. Enfin, l'enveloppe et le couvre-visage sont boulonnés en place.

Une fois le châssis et les panneaux de carrosserie construits, ils sont nettoyés et peints. Ensuite, le sous-ensemble de boîte-pont est boulonné au châssis. Si le chariot est électrique, l'ensemble chargeur de batterie est également ajouté à ce moment. Enfin, l'ensemble de direction, le moteur, le système de freinage et la batterie sont ajoutés, et les coussins de siège et la verrière (si nécessaire) sont ajoutés.

Une fois le châssis et les panneaux de carrosserie construits, ils sont nettoyés et peints. Ensuite, le sous-ensemble de boîte-pont est boulonné au châssis. Si le chariot est électrique, l'ensemble chargeur de batterie est également ajouté à ce moment. Enfin, l'ensemble de direction, le moteur, le système de freinage et la batterie sont ajoutés, et les coussins de siège et la verrière (si nécessaire) sont ajoutés.

Ensemble boîte-pont et châssis

- 6 Le sous-ensemble boîte-pont et le châssis soudé sont placés sur un support qui est juste à la bonne hauteur pour permettre au personnel de l'ensemble de travailler en position verticale avec un minimum de flexion. Les amortisseurs - des cylindres remplis d'huile qui amortissent la conduite en déplaçant l'huile lorsqu'une bosse est heurtée - sont les premiers composants boulonnés au châssis, un à chaque emplacement de roue. Ensuite, les ressorts sont boulonnés au châssis, avec plusieurs ressorts à lames sur les essieux avant et des ressorts hélicoïdaux à l'arrière. La boîte-pont et le châssis sont assemblés en épinglant les amortisseurs à la boîte-pont. Avant l'assemblage, les ressorts hélicoïdaux doivent être comprimés à l'aide d'un dispositif spécial. La barre d'essieu avant peut maintenant être fixée au châssis en boulonnant les ressorts à lames multiples à la barre d'essieu avant du châssis. Les arbres d'essieu avant sont ensuite boulonnés à chaque extrémité de la barre d'essieu avant. Pour assurer un mouvement fluide, les roulements de roue sont emballés, ce qui signifie que la graisse est forcée dans le roulement jusqu'à ce qu'elle ressorte de l'autre côté. La plaque de roue avec goujons est ensuite installée.

Installation d'autres composants

- 7 L'ensemble de direction à crémaillère est maintenant boulonné au châssis et fixé aux arbres d'essieu avant. Le volant et l'arbre du volant sont ensuite fixés au châssis et à l'ensemble de direction à crémaillère et pignon. Ensuite, les panneaux de carrosserie sont boulonnés au châssis, puis le moteur est installé. Si le chariot doit être alimenté à l'électricité, un moteur électrique à courant continu de 36 volts est boulonné à la boîte-pont. Si le chariot doit fonctionner à l'essence, un moteur à essence de huit chevaux est boulonné au châssis. La transmission à variation continue (CV) est également boulonnée au châssis. Les courroies sont ensuite installées sur les poulies d'entraînement du moteur, de la transmission CV et de la boîte-pont.

- 8 La pédale de frein est installée. Les câbles de frein sont acheminés et attachés à la pédale et aux freins arrière. La pédale d'accélérateur est installée et le câble d'accélérateur est attaché à la pédale et au moteur. Ensuite, les câbles électriques sont acheminés et fixés au châssis.

Montages

- 9 Les phares, les feux de stop et la serrure à clé sont installés et les câbles connectés. Ensuite, le support de batterie est boulonné et les batteries installées :six batteries de six volts pour le véhicule à propulsion électrique ou une batterie de douze volts pour le véhicule à moteur à essence. Un réservoir de carburant de six gallons est ensuite installé dans le véhicule à moteur à essence et un tuyau acheminé du réservoir au moteur. Les batteries sont connectées et le réservoir de carburant rempli.

Dernières étapes

- 10 Les coussins de siège sont installés et, s'ils sont commandés, la capote, le pare-brise et les paniers de rangement sont fixés. Pour la livraison en Amérique du Nord, il n'y a aucune exigence d'emballage. La livraison se fait normalement par camion. Après avoir été conduits sur le camion, les voiturettes de golf ont leur carburant vidangé, leurs batteries déconnectées et leurs roues bloquées en place. Les expéditions à l'étranger nécessitent que la voiturette de golf soit placée sur un patin (un support en bois ou en acier lourd) pour décourager les déplacements en transit.

Contrôle qualité

Le contrôle de la qualité commence au stade du développement de la conception. Des tests structurels et de fatigue sont appliqués aux principaux composants pour s'assurer qu'ils ne se cassent pas ou ne s'usent pas lors d'une utilisation normale. Une fois qu'un prototype de voiturette de golf a été construit, il roule sur une piste mécanisée où il est soumis à des chocs et à de fortes vibrations. Ensuite, il est conduit sur une piste d'essai sur des centaines de kilomètres pour tester son endurance. Enfin, la voiturette de golf est placée dans une chambre d'essai environnemental qui est utilisée pour simuler les conditions météorologiques réelles.

Avant le début de la fabrication, le personnel d'assurance qualité rend visite aux fournisseurs pour s'assurer que leurs procédures leur permettront de continuer à fournir des pièces de haute qualité. Des graphiques de contrôle statistique des processus (SPC) sont conservés et utilisés pour montrer que les processus sont sous contrôle. Ces visites ont éliminé le besoin d'inspecter les pièces au fur et à mesure qu'elles sont reçues à l'usine.

Une fois le châssis soudé, il est placé sur un support spécial, où il est mesuré avec des jauges pour s'assurer qu'il n'est pas déformé et vérifié pour vérifier que toutes les pièces sont correctement situées. La peinture sur les panneaux de carrosserie est vérifiée pour l'épaisseur du revêtement à l'aide d'une jauge de contact qui n'endommagera pas la surface finie. La peinture est également comparée optiquement à une puce standard pour s'assurer que la couleur est cohérente. Les boîtes-ponts sont placées sur un banc d'essai, remplies d'huile, et fonctionnent pour vérifier les fuites et le niveau de bruit. Une fois assemblés, les câbles électriques sont attachés à l'équipement de test automatique (ATE) pour vérifier les courts-circuits, la résistance et la continuité. Les chargeurs de batterie sont vérifiés pour la sortie et la consommation de courant. De plus, les chargeurs de batterie doivent subir des contrôles périodiques pour conserver leur certification Underwriters Laboratory (UL). Chaque moteur à essence est placé sur un dynamomètre et fonctionne pour vérifier la puissance de sortie, la température de fonctionnement et les fuites. Les réservoirs de carburant sont pressurisés et placés sous l'eau pour vérifier les fuites. Chaque véhicule fini est testé pour l'accélération et le freinage.

Élimination des déchets

La fabrication de voiturettes de golf crée quatre principaux types de déchets :les copeaux de métal et le liquide de refroidissement contaminé provenant des opérations d'usinage, les matériaux d'expédition en carton et les excès de peinture. Bien que difficiles à collecter et à trier, les copeaux métalliques peuvent souvent être vendus à des recycleurs. Le liquide de refroidissement contaminé est tout le contraire. Il est facile à rassembler et difficile à éliminer. Lorsque le liquide de refroidissement est utilisé, il est contaminé par de l'huile de vapotage, un lubrifiant qui s'échappe des machines. Le liquide de refroidissement favorise également la croissance bactérienne. Certaines entreprises utilisent des bassins de rétention pour décomposer cette bactérie au soleil; ils recyclent ensuite le liquide de refroidissement une fois l'huile de vapotage filtrée. Cependant, la plupart des entreprises ne paient que pour que l'huile soit transportée par une entreprise d'élimination des déchets.

Les matériaux d'expédition en carton sont acheminés à la décharge locale, où l'exploitant de la décharge est payé pour les enterrer ou les brûler. Certaines entreprises utilisent des conteneurs recyclables en acier ou en fibre de verre pour réduire la quantité de déchets de carton, mais ceux-ci deviennent une alternative très coûteuse lorsque les frais de retour sont pris en compte. La surpulvérisation de peinture et la peinture dont la durée de conservation a expiré sont considérées comme toxiques dans de nombreux cas. Pour éliminer ces matériaux, le fabricant de voiturettes de golf doit souvent payer plusieurs fois le coût initial de la peinture pour la faire enlever.

Le futur

Une innovation technique qui pourrait devenir disponible dans les dix prochaines années est une batterie qui se charge en quelques minutes et fonctionne pendant de nombreuses heures. Les fabricants peuvent également commencer à produire des chariots avec des jeux vidéo intégrés à leurs tableaux de bord, pour aider les joueurs à passer le temps en attendant au tee. De même, des écrans vidéo présentant une disposition générée par ordinateur de chaque trou avec l'emplacement des balles en jeu sont également à l'étude.

Processus de fabrication

- Considérations pour l'usinage suisse à haute production

- Guide du prototypage CNC

- Comprendre le processus de fabrication d'arbres

- Qu'est-ce que la passivation de l'acier inoxydable ?

- L'histoire du chariot pour chien prothétique imprimé en 3D de Tazo

- Modificateurs d'impact acryliques pour améliorer les balles de golf Callaway

- Utilisations multiples d'un chariot de plate-forme

- Outils de divot de golf personnalisés :un excellent moyen de personnaliser votre prochaine partie

- Le chariot porte-outils CNC offre une grande mobilité