Robot industriel

Contexte

Les robots industriels sont des dispositifs mécaniques qui, dans une certaine mesure, reproduisent les mouvements humains. Ils sont utilisés chaque fois qu'il est nécessaire de réduire le danger pour un humain, de fournir plus de force ou de précision qu'un humain, ou lorsqu'un fonctionnement continu est requis. La plupart des robots sont fixes, mais certains se déplacent sur le lieu de travail pour livrer du matériel et des fournitures.

Beaucoup de gens pensent que les robots sont des monstres de type humanoïde que l'on voit dans les films de science-fiction et de fantasy. Bien que nous ayons un jour la capacité technique de produire une telle machine, les robots d'aujourd'hui sont en fait des appareils assez simples. Les mouvements que nous tenons pour acquis – ramasser une pièce sur la table, par exemple – sont considérablement plus difficiles pour un robot. Notre cerveau traite des milliers de données variables provenant de nos yeux pour demander à notre bras, notre poignet, notre main et nos doigts d'atteindre, de saisir et de ramasser la pièce. Même la sensation tactile de la pièce met constamment à jour notre cerveau pour fournir juste assez de pression du doigt pour saisir la pièce en toute sécurité. Toute variation de position est compensée sans effort dans notre cerveau. Pour programmer facilement et économiquement un robot industriel pour effectuer la même tâche, bon nombre de ces variables doivent être limitées ou éliminées. La position, la portée, le poids et la prise doivent rester aussi cohérents que possible afin que les variations n'entraînent pas la perte ou la chute de l'objet. L'ordinateur qui contrôle le robot doit être programmé par un technicien, pour "apprendre" à la machine à terminer le mouvement. Les domaines dans lesquels les robots fonctionnent mieux que les humains sont la précision et la répétabilité. Alors que certaines personnes pourraient ramasser la pièce avec des mouvements similaires à chaque fois, le robot peut effectuer l'opération avec exactement les mêmes mouvements sans se fatiguer. De nombreux robots peuvent répéter des mouvements avec une précision de quelques millièmes de pouce et fonctionner 24 heures sur 24. En raison de ce travail inlassable et précis, les robots représentent un segment croissant des achats d'équipements industriels. La plupart sont utilisés pour des opérations répétitives de peinture et de soudage, tandis que d'autres, connus sous le nom de robots pick-and-place, sont utilisés pour soulever et placer des produits dans des machines et des emballages.

Historique

Les robots, ou « robotiques », sont un segment de la science plus large de l'automatisation. L'automatisation utilise des machines et des ordinateurs qui peuvent apprendre ou compenser des conditions de fonctionnement variables. Le terme robot peut être attribué au mot tchèque robota, ce qui signifie travail obligatoire. Le terme est apparu pour la première fois en 1921 dans la pièce "R.U.R." (Rossum's Universal Robots) du dramaturge tchèque Karel Capek. La pièce décrivait des robots humanoïdes qui ont détruit leurs créateurs humains, à peu près le même scénario que certains thrillers de science-fiction modernes.

Les robots pratiques ont été essayés pour la première fois après le développement de l'ordinateur. À la fin des années 1960, le Stanford Research Institute a conçu et construit un robot expérimental appelé « SHAKEY ». À l'aide d'une caméra de télévision et d'un ordinateur, cette machine était capable de déplacer et d'organiser des blocs en piles. General Motors a financé un programme au Massachusetts Institute of Technology au milieu des années 1970 pour développer un robot automatisé à des fins d'assemblage. Ici, le chercheur Victor Scheinman a inventé le PUMA (manipulateur universel programmable pour l'assemblage), et l'entrée des robots dans l'industrie américaine a commencé.

Matières premières

Les robots sont pour la plupart construits à partir de matériaux courants. Certains robots spécialisés pour les applications de salle blanche, le programme spatial ou d'autres projets « de haute technologie » peuvent utiliser du titane métallique et des composites structuraux de fibres de carbone. L'environnement d'exploitation et la résistance requise sont des facteurs majeurs dans le choix des matériaux.

Acier, fonte , et l'aluminium sont le plus souvent utilisés pour les bras et les bases des robots. Si le robot est mobile, ils l'équipent généralement de pneus en caoutchouc pour un fonctionnement silencieux et une bonne adhérence au sol. Les robots contiennent une quantité importante d'électronique et de câblage, et certains sont contrôlés par radio ou par laser. Les vérins et autres mécanismes générateurs de mouvement contiennent de l'huile hydraulique ou de l'air sous pression. Des tuyaux en silicone, en caoutchouc et en acier inoxydable tressé relient ces mécanismes à leurs vannes de régulation. Pour protéger le robot de l'environnement, certaines zones exposées sont recouvertes de boucliers souples en néoprène et de soufflets pliables. Les moteurs électriques et les entraînements linéaires sont achetés auprès de fournisseurs d'automatisation avec le contrôleur, ou « cerveau ». Les contrôleurs sont logés dans des armoires électriques en acier situées à proximité de la zone de travail du robot ou transportées à bord du robot lui-même.

Le processus de fabrication

Conception

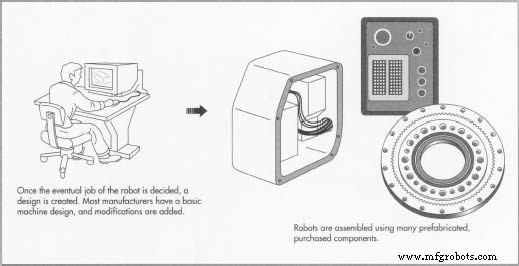

- 1 Chaque robot commence par la phase de conception. Ces facteurs et d'autres doivent être pris en compte dans la conception :travail à effectuer; vitesse de fonctionnement; environnement d'exploitation; matières dangereuses impliquées; longueur de portée; chemin de déplacement; variables de processus ; implication humaine; capacité du contrôleur ; et le résultat des échecs.

La plupart des fabricants ont une conception de base de la machine à laquelle ils incorporent des modifications et des accessoires pour répondre aux exigences spécifiques de l'application.

Le premier robot installé dans l'industrie américaine, cet Unimate "pick-and-place" uni) premier retiré des pièces métalliques chaudes d'une machine de moulage sous pression dans une usine GM à Trenton, New Jersey, en 1961. (Provenant des collections du Henry Ford Museum &Greenfield Village.)

Le premier robot installé dans l'industrie américaine, cet Unimate "pick-and-place" uni) premier retiré des pièces métalliques chaudes d'une machine de moulage sous pression dans une usine GM à Trenton, New Jersey, en 1961. (Provenant des collections du Henry Ford Museum &Greenfield Village.)

Les robots, comme tout outil, ne sont aussi bons que les personnes qui les utilisent. Ils ne peuvent pas faire des travaux pour lesquels ils n'ont pas été conçus ou programmés. Ils sont plus efficaces lorsque l'ensemble du système et des processus sont soigneusement planifiés. En outre, les travailleurs qui en sont responsables doivent également être pleinement éduqués et formés.

Dans les années 1980, la General Motors Corporation a dépensé plus de 40 milliards de dollars en nouvelles technologies, et plusieurs centaines de millions en robots. Malheureusement, l'entreprise n'a pas dépensé assez pour comprendre les systèmes et les processus que les robots étaient censés révolutionner ou pour les personnes qui devaient les entretenir et les faire fonctionner. L'usine GM à Hamtramck, Michigan, était censée être une vitrine pour l'entreprise. Au lieu de cela, en 1988, c'était le site de certains des pires utopies technologiques. Les robots sur la ligne se peignaient parfois les uns les autres plutôt que les carrosseries des voitures qui passaient; les robots sont parfois devenus incontrôlables et ont percuté les véhicules qui passaient ; un robot conçu pour installer des pare-brise a été retrouvé en train de les briser systématiquement. Une fois, lorsqu'un robot a cessé de fonctionner, les techniciens ne savaient pas comment le réparer. Un appel précipité au constructeur amène un technicien dans l'avion suivant. Il regarda le robot, appuya sur le bouton "Reset", et la machine était à nouveau opérationnelle.

William S. Pretzer

Fabrication

- 2 Une fois conçus, la base, les bras, la colonne et les supports sont fabriqués. La base est

généralement lourd, pour empêcher le robot de basculer. Il est réalisé par coulée ou par soudage, puis usiné. De nombreux fabricants de robots utilisent des robots pour souder des pièces pour de nouvelles.

généralement lourd, pour empêcher le robot de basculer. Il est réalisé par coulée ou par soudage, puis usiné. De nombreux fabricants de robots utilisent des robots pour souder des pièces pour de nouvelles. Les zones qui s'accouplent avec le reste du robot sont usinées avec un contrôle dimensionnel étroit pour assurer un ajustement et un fonctionnement corrects des composants de fixation. De même, la colonne principale et les bras sont construits pour s'adapter avec précision à l'assemblage final.

Assemblage

Les robots sont assemblés à l'aide d'une quantité substantielle de composants achetés tels que des moteurs électriques, des vérins hydrauliques, des roulements, des câbles, des contrôleurs et d'autres pièces importantes. Un robot industriel peut contenir 2 000 pièces détachées et est assemblé par équipes. Ces équipes commencent par la base et assemblent les composants dans le robot jusqu'à ce qu'il soit complet et prêt pour les tests et la finition.

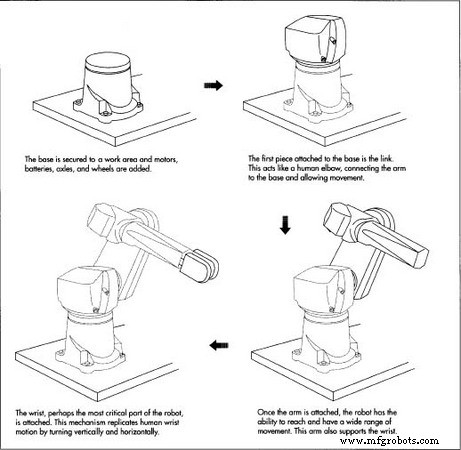

Pour commencer le processus d'assemblage, les robots mobiles ont d'abord monté les moteurs de traction, les batteries, les essieux, les roues et les pneus. Les robots stationnaires n'ont pas besoin de ces éléments. Ils sont temporairement boulonnés au sol pour plus de stabilité lors de l'assemblage. Les colonnes et bras mobiles sont sous-assemblés avec leurs moteurs d'entraînement respectifs puis fixés à la base. La base contient une couronne qui est entraînée par un moteur pour fournir le mouvement de rotation. Il doit s'accoupler étroitement avec le pignon d'entraînement contenu dans la colonne. Les paliers de butée supportent le poids de la colonne et des bras sur la base. Une échelle magnétique entoure le roulement et fournit un retour de position électronique au contrôleur.

Lien

- 3 Le prochain joint est le lien. Il agit comme un coude et relie le bras à la base. Un support de stabilisateur fournit un contrôle de position au lien, lui permettant de se déplacer dans un chemin prédéterminé. Ces composants contiennent des supports de roulement dans lesquels des arbres de pivot sont boulonnés. Chaque roulement est prélubrifié ou pourvu d'une conduite ou d'un raccord de graissage. Le lien contient un capteur de position qui fournit un autre signal de position au contrôleur.

Armer

- 4 Le bras est assemblé sur la partie verticale du maillon. Il offre la plus grande "portée" au robot et soutient le poignet. Le bras contient les arbres d'entraînement qui actionnent le poignet. Trois moteurs, ou une combinaison de moteurs et de vérins hydrauliques, sont

Un robot industriel peut contenir 2000 pièces détachées et est assemblé par équipes. Ces équipes commencent par la base et assemblent les composants dans le robot jusqu'à ce qu'il soit complet et prêt pour les tests et la finition. reliés aux arbres de transmission. Étant donné que le bras et l'articulation doivent supporter toute la charge du poignet, cela est réalisé avec de gros roulements et un axe de pivot.

Un robot industriel peut contenir 2000 pièces détachées et est assemblé par équipes. Ces équipes commencent par la base et assemblent les composants dans le robot jusqu'à ce qu'il soit complet et prêt pour les tests et la finition. reliés aux arbres de transmission. Étant donné que le bras et l'articulation doivent supporter toute la charge du poignet, cela est réalisé avec de gros roulements et un axe de pivot.

Poignet

- 5 Le poignet est le mécanisme critique du robot. C'est le poignet qui reproduit le plus le mouvement humain en tournant et en tournant pour placer le pistolet à peinture, la soudeuse ou un autre outil dans la bonne position. De nombreux robots ont également une électronique de détection de charge dans le poignet pour signaler lorsqu'un obstacle a été heurté ou lorsqu'une charge est trop lourde pour être ramassée en toute sécurité. Des capteurs de position supplémentaires et une électronique de commande d'outil sont également assemblés dans le bras et le poignet.

Câblage au contrôleur

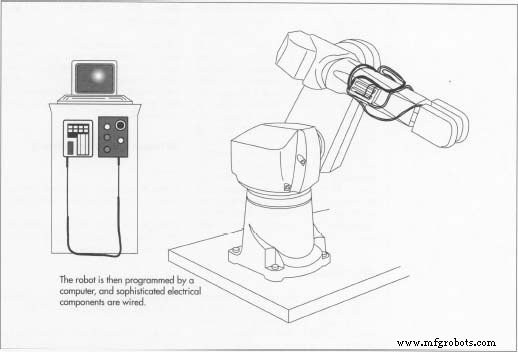

- 6 Une fois le montage mécanique terminé, le câblage et la plomberie du robot peuvent être terminés. La totalité de la

les capteurs du moteur et les composants électriques doivent avoir des fils pour l'alimentation et pour renvoyer les informations à l'ordinateur de contrôle. Parfois, l'espace inutilisé dans les bras et la base fournit un endroit pratique pour monter une partie de l'électronique du contrôleur, raccourcissant ainsi les chemins de câblage. Les vérins hydrauliques et pneumatiques ont des tuyaux qui transportent une pression pour les faire fonctionner, contrôlés à partir des vannes de la base. La plupart de ces fils et tuyaux sont renvoyés vers l'armoire du contrôleur qui, pour les robots mobiles, est fixée à la base. Si le robot est stationnaire, ce contrôleur est généralement monté à plusieurs mètres de distance et est relié par un cordon ombilical. Après assemblage, les bras et la colonne du robot sont parfois recouverts de protections et de boucliers pour les protéger des projections de peinture, des étincelles de soudage ou d'autres dangers dans l'environnement.

les capteurs du moteur et les composants électriques doivent avoir des fils pour l'alimentation et pour renvoyer les informations à l'ordinateur de contrôle. Parfois, l'espace inutilisé dans les bras et la base fournit un endroit pratique pour monter une partie de l'électronique du contrôleur, raccourcissant ainsi les chemins de câblage. Les vérins hydrauliques et pneumatiques ont des tuyaux qui transportent une pression pour les faire fonctionner, contrôlés à partir des vannes de la base. La plupart de ces fils et tuyaux sont renvoyés vers l'armoire du contrôleur qui, pour les robots mobiles, est fixée à la base. Si le robot est stationnaire, ce contrôleur est généralement monté à plusieurs mètres de distance et est relié par un cordon ombilical. Après assemblage, les bras et la colonne du robot sont parfois recouverts de protections et de boucliers pour les protéger des projections de peinture, des étincelles de soudage ou d'autres dangers dans l'environnement.

Installation

L'installation s'effectue sur le site de l'utilisateur. Si / stationnaire, le robot est fixé au sol avec des boulons. En cas de déplacement, un fil de guidage est enterré dans le sol pour que le robot suive d'une tâche à l'autre. Il suit le fil par des signaux radio et utilise également le fil pour communiquer avec le contrôleur central. Récemment, des lasers ont été utilisés pour éliminer le fil. Le robot est guidé sur sa trajectoire par un faisceau laser réfléchi par les murs. Certains modèles intègrent également des caméras vidéo. Les applications stationnaires nécessitent généralement la construction de clôtures autour du robot afin qu'un humain sans méfiance n'entre pas dans la zone de travail du robot et ne se blesse. Après l'installation, le fabricant du robot fournit généralement au client une formation sur le fonctionnement et la maintenance.

Contrôle qualité

Les tests se composent de deux parties :la précision fonctionnelle et un processus appelé « burn-in ». Une fois que le robot assemblé est alimenté en énergie, un programme informatique demande au contrôleur de déplacer le bras du robot à travers une série de mouvements. Des enregistrements précis de ces mouvements sont effectués, tout problème corrigé. Ensuite, le robot est mis en service en continu pendant plusieurs heures. C'est ce qu'on appelle le burn-in, et il remplit deux fonctions. Tout d'abord, toute perte de précision peut être détectée à l'aide des données du test fonctionnel. Un tel cas indiquerait un problème de conception, un assemblage desserré, un roulement défectueux ou similaire. Deuxièmement, l'essai porte l'électronique et l'hydraulique à la température de fonctionnement. Ceci est important car le contrôleur est programmé avec des facteurs de correction appelés décalages. Ces décalages compensent le retour des capteurs de position pour permettre la variation de température des composants. Une fois la machine réchauffée, le programmeur peut placer les facteurs de correction dans le programme pour fournir des performances optimales.

Le futur

La robotique est l'un des segments les plus dynamiques du marché des machines industrielles. Poussés principalement par les progrès de la technologie informatique, les robots plus anciens sont rapidement rendus obsolètes par les nouveaux modèles. Les entreprises japonaises sont à la pointe du développement de la robotique, et nombre de leurs conceptions intègrent la nouvelle science de l'intelligence artificielle qui permet aux robots d'"apprendre" et d'"adapter" leurs opérations par eux-mêmes.

Les progrès des caméras et de la vision électronique auront également un impact sur le robot dans les années 1990. De nombreux robots entreront dans de nouveaux domaines d'utilisation tels que les services médicaux et alimentaires, ce qui mettra plus de personnes en contact avec eux qu'auparavant sur le lieu de travail industriel.

Processus de fabrication

- Quels robots de peinture industrielle fonctionnent le mieux ?

- Qu'est-ce qui retient l'intégration des robots industriels ?

- Maintenance préventive des robots industriels

- Robots industriels dans l'industrie automobile

- Robots de guidage manuel

- 5 Ws de robots assistants de santé

- La robotique industrielle du 21ème siècle

- Robots collaboratifs à déploiement rapide

- Introduction aux robots collaboratifs