Circuit intégré

Contexte

Un circuit intégré, communément appelé CI, est un réseau microscopique de circuits électroniques et de composants qui a été diffusé ou implanté sur la surface d'un monocristal, ou d'une puce, de matériau semi-conducteur tel que le silicium. On l'appelle un circuit intégré parce que les composants, les circuits et le matériau de base sont tous fabriqués ensemble, ou intégrés, à partir d'une seule pièce de silicium, par opposition à un circuit discret dans lequel les composants sont fabriqués séparément à partir de différents matériaux et assemblés plus tard. . Les circuits intégrés varient en complexité, des simples modules logiques et amplificateurs aux micro-ordinateurs complets contenant des millions d'éléments.

L'impact des circuits intégrés sur nos vies a été énorme. Les circuits intégrés sont devenus les principaux composants de presque tous les appareils électroniques. Ces circuits miniatures ont démontré un faible coût, une fiabilité élevée, une faible consommation d'énergie et des vitesses de traitement élevées par rapport aux tubes à vide et aux transistors qui les ont précédés. Les micro-ordinateurs à circuits intégrés sont maintenant utilisés comme contrôleurs dans des équipements tels que des machines-outils, des systèmes d'exploitation de véhicules et d'autres applications où des commandes hydrauliques, pneumatiques ou mécaniques étaient auparavant utilisées. Parce que les micro-ordinateurs IC sont plus petits et plus polyvalents que les mécanismes de contrôle précédents, ils permettent à l'équipement de répondre à une plus large gamme d'entrées et de produire une plus large gamme de sorties. Ils peuvent également être reprogrammés sans avoir à reconcevoir les circuits de commande. Les micro-ordinateurs à circuits intégrés sont si bon marché qu'ils se retrouvent même dans les jouets électroniques des enfants.

Les premiers circuits intégrés ont été créés à la fin des années 1950 en réponse à une demande de l'armée pour l'électronique miniaturisée à utiliser dans les systèmes de contrôle des missiles. A l'époque, les transistors et les circuits imprimés étaient la technologie électronique de pointe. Bien que les transistors aient rendu possible de nombreuses nouvelles applications électroniques, les ingénieurs étaient toujours incapables de fabriquer un boîtier suffisamment petit pour le grand nombre de composants et de circuits requis dans des dispositifs complexes tels que des systèmes de contrôle sophistiqués et des calculatrices programmables portables. Plusieurs sociétés étaient en compétition pour produire une percée dans l'électronique miniaturisée, et leurs efforts de développement étaient si proches qu'il y a une certaine question quant à savoir quelle société a réellement produit le premier circuit intégré. En fait, lorsque le circuit intégré a finalement été breveté en 1959, le brevet a été attribué conjointement à deux personnes travaillant séparément dans deux entreprises différentes.

Après l'invention du circuit intégré en 1959, le nombre de composants et de circuits pouvant être incorporés dans une seule puce a doublé chaque année pendant plusieurs années. Les premiers circuits intégrés ne contenaient qu'une dizaine de composants. Le processus qui a produit ces premiers circuits intégrés était connu sous le nom d'intégration à petite échelle, ou SSI. Au milieu des années 1960, l'intégration à moyenne échelle, MSI, produisait des circuits intégrés avec des centaines de composants. Cela a été suivi par les techniques d'intégration à grande échelle, ou LSI, qui ont produit des circuits intégrés avec des milliers de composants et rendu possible les premiers micro-ordinateurs.

La première puce de micro-ordinateur, souvent appelée microprocesseur, a été développée par Intel Corporation en 1969. Elle est entrée en production commerciale en 1971 sous le nom d'Intel 4004. Intel a présenté sa puce 8088 en 1979, suivie des Intel 80286, 80386 et 80486. Dans À la fin des années 1980 et au début des années 1990, les désignations 286, 386 et 486 étaient bien connues des utilisateurs d'ordinateurs comme reflétant des niveaux croissants de puissance et de vitesse de calcul. La puce Pentium d'Intel est la dernière de cette série et reflète un niveau encore plus élevé.

Comment les circuits intégrés

sont formés

Dans un circuit intégré, des composants électroniques tels que des résistances, des condensateurs, des diodes et des transistors sont formés directement sur la surface d'un cristal de silicium. Le processus de fabrication d'un circuit intégré aura plus de sens si l'on comprend d'abord certaines des bases de la formation de ces composants.

Avant même le développement du premier circuit intégré, on savait que les composants électroniques courants pouvaient être fabriqués à partir de silicium. La question était de savoir comment les fabriquer, ainsi que les circuits de connexion, à partir du même morceau de silicium ? La solution consistait à modifier, ou doper, la composition chimique de minuscules zones sur la surface du cristal de silicium en ajoutant d'autres produits chimiques, appelés dopants. Certains dopants se lient au silicium pour produire des régions où les atomes dopants ont un électron qu'ils peuvent abandonner. Celles-ci sont appelées régions N. D'autres dopants se lient au silicium pour produire des régions où les atomes dopants ont de la place pour prendre un électron. Celles-ci sont appelées régions P. Lorsqu'une région P touche une région N, la frontière entre elles est appelée jonction PN. Cette limite n'a que 0,000004 pouces (0,001 cm) de large, mais elle est cruciale pour le fonctionnement des composants de circuits intégrés.

Au sein d'une jonction PN, les atomes des deux régions se lient de manière à créer une troisième région, appelée région d'appauvrissement, dans laquelle les atomes de dopant P capturent tous les électrons supplémentaires de dopant N, les appauvrissant ainsi. L'un des phénomènes qui en résulte est qu'une tension positive appliquée à la région P peut faire circuler un courant électrique à travers la jonction dans la région N, mais une tension positive similaire appliquée à la région N entraînera peu ou pas de courant traversant la jonction retourne dans la région P. Cette capacité d'une jonction PN à conduire ou à isoler selon le côté où la tension est appliquée peut être utilisée pour former des composants de circuit intégré qui dirigent et contrôlent les flux de courant de la même manière que les diodes et les transistors. Une diode, par exemple, est simplement une simple jonction PN. En modifiant la quantité et les types de dopants et en modifiant les formes et les emplacements relatifs des régions P et N, des composants de circuits intégrés qui émulent les fonctions des résistances et des condensateurs peuvent également être formés.

Conception

Certains circuits intégrés peuvent être considérés comme des articles standard du commerce. Une fois conçu, aucun autre travail de conception n'est requis. Des exemples de circuits intégrés standard comprennent des régulateurs de tension, des amplificateurs, des commutateurs analogiques et des convertisseurs analogique-numérique ou numérique-analogique. Ces circuits intégrés sont généralement vendus à d'autres sociétés qui les intègrent dans des cartes de circuits imprimés pour divers produits électroniques.

D'autres circuits intégrés sont uniques et nécessitent un travail de conception approfondi. Un exemple serait un nouveau microprocesseur pour les ordinateurs. Ce travail de conception peut nécessiter la recherche et le développement de nouveaux matériaux et de nouvelles techniques de fabrication pour réaliser la conception finale.

Matières premières

Le silicium pur est la base de la plupart des circuits intégrés. Il fournit la base ou le substrat de l'ensemble de la puce et est dopé chimiquement pour fournir les régions N et P qui constituent les composants du circuit intégré. Le silicium doit être si pur que seul un atome sur dix milliards peut être une impureté. Ce serait l'équivalent d'un grain de sucre dans dix seaux de sable. Le dioxyde de silicium est utilisé comme isolant et comme matériau diélectrique dans les condensateurs IC.

Les dopants de type N typiques comprennent le phosphore et l'arsenic. Le bore et le gallium sont des dopants typiques de type P. L'aluminium est couramment utilisé comme connecteur entre les différents composants du circuit intégré. Les fils minces reliant la puce de circuit intégré à son boîtier de montage peuvent être en aluminium ou en or. Le boîtier de montage lui-même peut être constitué de matériaux céramiques ou plastiques.

Le processus de fabrication

Des centaines de circuits intégrés sont fabriqués en même temps sur une seule et fine tranche de silicium et sont ensuite découpés en puces IC individuelles. Le processus de fabrication se déroule dans un environnement étroitement contrôlé appelé salle blanche où l'air est filtré pour éliminer les particules étrangères. Les quelques opérateurs d'équipement dans la salle portent des vêtements, des gants et des couvre-chefs non pelucheux pour la tête et les pieds. Étant donné que certains composants IC sont sensibles à certaines fréquences de lumière, même les sources lumineuses sont filtrées. Bien que les processus de fabrication puissent varier en fonction du circuit intégré fabriqué, le processus suivant est typique.

Préparation de la plaquette de silicium

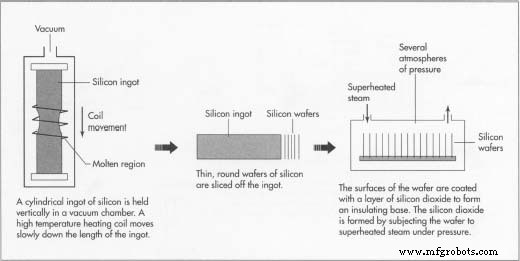

- 1 Un lingot cylindrique de silicium d'environ 1,5 à 4,0 pouces (3,8 à 10,2 cm) de diamètre est maintenu verticalement à l'intérieur d'une chambre à vide avec un serpentin de chauffage à haute température l'encerclant. En commençant par le haut du cylindre, le silicium est chauffé jusqu'à son point de fusion d'environ 2550 °F (1400 °C). Pour éviter la contamination, la zone chauffée n'est contenue que par la tension superficielle du silicium fondu. Au fur et à mesure que la région fond, toutes les impuretés présentes dans le silicium deviennent mobiles. Le serpentin de chauffage est lentement déplacé le long du cylindre et les impuretés sont entraînées avec la région fondue. Lorsque le serpentin de chauffage atteint le fond, presque toutes les impuretés ont été entraînées et s'y concentrent. Le fond est ensuite tranché, laissant un lingot cylindrique de silicium purifié.

- 2 Une fine plaquette ronde de silicium est découpée dans le lingot à l'aide d'une machine de découpe précise appelée trancheuse de plaquettes. Chaque tranche a une épaisseur d'environ 0,01 à 0,025 pouces (0,04 à 0,01 cm). La surface sur laquelle les circuits intégrés doivent être formés est polie.

- 3 Les surfaces de la plaquette sont recouvertes d'une couche de dioxyde de silicium pour former une base isolante et éviter toute oxydation du silicium qui provoquerait des impuretés. Le dioxyde de silicium est formé en soumettant la plaquette à de la vapeur surchauffée à environ 1830°F (1000°C) sous plusieurs atmosphères de pression pour permettre à l'oxygène de la vapeur d'eau de réagir avec le silicium. Le contrôle de la température et de la durée d'exposition contrôle l'épaisseur de la couche de dioxyde de silicium.

Masquage

- 4 La conception complexe et interconnectée des circuits et des composants est préparée selon un processus similaire à celui utilisé pour fabriquer des cartes de circuits imprimés. Pour les circuits intégrés, cependant, les dimensions sont beaucoup plus petites et il y a de nombreuses couches superposées les unes sur les autres. Le dessin de chaque couche est préparé sur une machine à dessiner assistée par ordinateur, et l'image est transformée en un masque qui sera optiquement réduit et transféré à la surface de la plaquette. Le masque est opaque dans certaines zones et clair dans d'autres. Il possède les images de l'ensemble des centaines de circuits intégrés à former sur la plaquette.

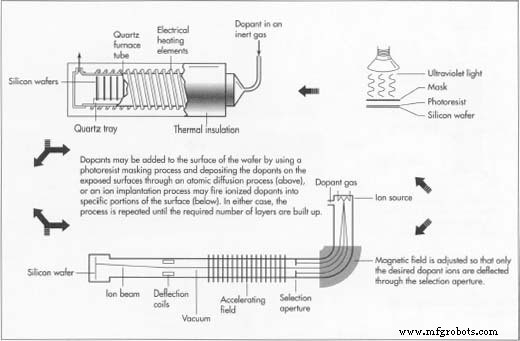

- 5 Une goutte de matériau photorésistant est placée au centre de la plaquette de silicium, et la plaquette est tournée rapidement pour répartir la résine photosensible sur toute la surface. La résine photosensible est ensuite cuite pour éliminer le solvant.

- 6 La plaquette enduite est ensuite placée sous le masque de première couche et irradiée avec de la lumière. Parce que les espaces entre les circuits et les composants sont si petits, la lumière ultraviolette avec une très courte longueur d'onde est utilisée pour se faufiler à travers les minuscules zones claires du masque. Des faisceaux d'électrons ou de rayons X sont également parfois utilisés pour irradier la résine photosensible.

- 7 Le masque est retiré et des portions de la résine photosensible sont dissoutes. Si une résine photosensible positive a été utilisée, les zones qui ont été irradiées seront dissoutes. Si une résine photosensible négative a été utilisée, les zones qui ont été irradiées resteront. Les zones découvertes sont ensuite soit gravées chimiquement pour ouvrir une couche, soit soumises à un dopage chimique pour créer une couche de régions P ou N.

Dopage — Diffusion atomique

- 8 Une méthode d'ajout de dopants pour créer une couche de régions P ou N est la diffusion atomique. Dans cette méthode, un lot de plaquettes est placé dans un four constitué d'un tube de quartz entouré d'un élément chauffant. Les plaquettes sont chauffées à une température de fonctionnement de

environ 1500-2200°F (816-1205°C), et le produit chimique dopant est transporté dans un gaz inerte. Lorsque le dopant et le gaz passent sur les plaquettes, le dopant se dépose sur les surfaces chaudes laissées exposées par le processus de masquage. Cette méthode est bonne pour le dopage de zones relativement grandes, mais n'est pas précise pour des zones plus petites. Il y a aussi quelques problèmes avec l'utilisation répétée de températures élevées lorsque des couches successives sont ajoutées.

environ 1500-2200°F (816-1205°C), et le produit chimique dopant est transporté dans un gaz inerte. Lorsque le dopant et le gaz passent sur les plaquettes, le dopant se dépose sur les surfaces chaudes laissées exposées par le processus de masquage. Cette méthode est bonne pour le dopage de zones relativement grandes, mais n'est pas précise pour des zones plus petites. Il y a aussi quelques problèmes avec l'utilisation répétée de températures élevées lorsque des couches successives sont ajoutées.

Dopage — implantation longue

- 9 La deuxième méthode pour ajouter des dopants est l'implantation ionique. Dans ce procédé, un gaz dopant, comme la phosphine ou le trichlorure de bore, est ionisé pour fournir un faisceau d'ions dopants à haute énergie qui sont tirés dans des régions spécifiques de la plaquette. Les ions pénètrent dans la plaquette et restent implantés. La profondeur de pénétration peut être contrôlée en modifiant l'énergie du faisceau, et la quantité de dopant peut être contrôlée en modifiant le courant du faisceau et le temps d'exposition. Schématiquement, l'ensemble du processus ressemble à l'allumage d'un faisceau dans un tube cathodique courbé. Cette méthode est si précise qu'elle ne nécessite pas de masquage - elle ne fait que pointer et tirer le dopant là où il est nécessaire. Cependant, il est beaucoup plus lent que le processus de diffusion atomique.

Faire des couches successives

- 10 Le processus de masquage et de gravure ou de dopage est répété pour chaque couche successive en fonction du processus de dopage utilisé jusqu'à ce que toutes les puces de circuit intégré soient terminées. Parfois, une couche de dioxyde de silicium est déposée pour fournir un isolant entre les couches ou les composants. Cela se fait par un processus connu sous le nom de dépôt chimique en phase vapeur, dans lequel la surface de la plaquette est chauffée à environ 752 °F (400 °C) et une réaction entre les gaz silane et oxygène dépose une couche de dioxyde de silicium. Une dernière couche de dioxyde de silicium scelle la surface, une dernière gravure ouvre les points de contact et une couche d'aluminium est déposée pour réaliser les plots de contact. À ce stade, les circuits intégrés individuels sont testés pour la fonction électrique.

Fabrication de circuits intégrés individuels

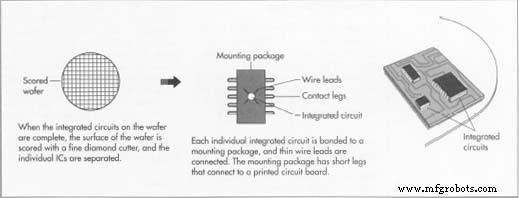

- 11 La fine tranche est comme un morceau de verre. Les centaines de jetons individuels sont séparés en marquant un quadrillage de lignes avec un fin losange cutter, puis mettre la plaquette sous tension pour provoquer la séparation de chaque puce. Les circuits intégrés qui ont échoué au test électrique sont supprimés. L'inspection au microscope révèle d'autres circuits intégrés qui ont été endommagés par le processus de séparation, et ceux-ci sont également mis au rebut.

- 12 Les bons circuits intégrés sont collés individuellement dans leur boîtier de montage et les fils minces sont connectés soit par liaison par ultrasons, soit par thermocompression. L'emballage de montage est marqué avec des numéros de pièces d'identification et d'autres informations.

- 13 Les circuits intégrés terminés sont scellés dans des sacs en plastique antistatiques pour être stockés ou expédiés à l'utilisateur final.

Contrôle qualité

Malgré l'environnement contrôlé et l'utilisation d'outils de précision, un nombre élevé de puces de circuits intégrés sont rejetés. Bien que le pourcentage de puces rejetées ait régulièrement diminué au fil des ans, la tâche de créer un réseau entrelacé de circuits et de composants microscopiques est toujours difficile et une certaine quantité de rejets est inévitable.

Matières dangereuses et

Recyclage

Les dopants gallium et arsenic, entre autres, sont des substances toxiques et leur stockage, leur utilisation et leur élimination doivent être strictement contrôlés.

Parce que les puces de circuits intégrés sont si polyvalentes, une importante industrie du recyclage a vu le jour. De nombreux circuits intégrés et autres composants électroniques sont retirés d'équipements par ailleurs obsolètes, testés et revendus pour être utilisés dans d'autres appareils.

Le futur

Il est difficile de dire avec certitude ce que l'avenir réserve au circuit intégré. Les changements technologiques depuis l'invention de l'appareil ont été rapides, mais évolutifs. De nombreux changements ont été apportés à l'architecture ou à la disposition des circuits d'une puce, mais le circuit intégré reste toujours une conception à base de silicium.

Le prochain grand saut dans l'avancement des appareils électroniques, si un tel saut doit se produire, pourrait impliquer une toute nouvelle technologie de circuit. De meilleurs appareils que le meilleur microprocesseur ont toujours été connus pour être possibles. Le cerveau humain, par exemple, traite les informations beaucoup plus efficacement que n'importe quel ordinateur, et certains futurologues ont émis l'hypothèse que la prochaine génération de circuits de processeur sera biologique plutôt que minérale. À ce stade, de telles questions relèvent de la fiction. Il n'y a aucun signe immédiat que le circuit intégré est en danger d'extinction.

Processus de fabrication