Carte de circuit imprimé

Contexte

Une carte de circuit imprimé, ou PCB, est un module autonome de composants électroniques interconnectés que l'on trouve dans des appareils allant des bips courants, ou des téléavertisseurs, et des radios à des systèmes radar et informatiques sophistiqués. Les circuits sont formés d'une fine couche de matériau conducteur déposée, ou « imprimée », sur la surface d'un panneau isolant appelé substrat. Des composants électroniques individuels sont placés sur la surface du substrat et soudés aux circuits d'interconnexion. Les doigts de contact le long d'un ou plusieurs bords du substrat servent de connecteurs à d'autres PCB ou à des dispositifs électriques externes tels que des interrupteurs marche-arrêt. Une carte de circuit imprimé peut avoir des circuits qui remplissent une seule fonction, comme un amplificateur de signal, ou plusieurs fonctions.

Il existe trois principaux types de construction de circuits imprimés :simple face, double face et multicouche. Les cartes simple face ont les composants sur un côté du substrat. Lorsque le nombre de composants devient trop important pour une carte simple face, une carte double face peut être utilisée. Les connexions électriques entre les circuits de chaque côté sont réalisées en perçant des trous à travers le substrat à des emplacements appropriés et en plaquant l'intérieur des trous avec un matériau conducteur. Le troisième type, une carte multicouche, a un substrat composé de couches de circuits imprimés séparées par des couches d'isolant. Les composants sur la surface se connectent à travers des trous plaqués percés jusqu'à la couche de circuit appropriée. Cela simplifie grandement le schéma du circuit.

Les composants d'une carte de circuit imprimé sont connectés électriquement aux circuits par deux méthodes différentes :l'ancienne « technologie des trous traversants » et la nouvelle « technologie de montage en surface ». Avec la technologie des trous traversants, chaque composant a des fils minces, ou conducteurs, qui sont poussés à travers de petits trous dans le substrat et soudés aux plots de connexion dans les circuits du côté opposé. La gravité et la friction entre les fils et les côtés des trous maintiennent les composants en place jusqu'à ce qu'ils soient soudés. Avec la technologie de montage en surface, les pattes trapues en forme de J ou de L sur chaque composant entrent directement en contact avec les circuits imprimés. Une pâte à souder composée de colle, de flux et de soudure est appliquée au point de contact pour maintenir les composants en place jusqu'à ce que la soudure soit fondue ou « refondue » dans un four pour établir la connexion finale. Bien que la technologie de montage en surface nécessite un plus grand soin dans le placement des composants, elle élimine le processus de perçage fastidieux et les plots de connexion encombrants inhérents à la technologie des trous traversants. Les deux technologies sont utilisées aujourd'hui.

Deux autres types d'assemblages de circuits sont liés à la carte de circuit imprimé. Un circuit intégré, parfois appelé circuit intégré ou micropuce, remplit des fonctions similaires à celles d'une carte de circuit imprimé, sauf que le circuit intégré contient beaucoup plus de circuits et de composants qui sont « cultivés » électrochimiquement sur la surface d'une très petite puce de silicium. Un circuit hybride, comme son nom l'indique, ressemble à une carte de circuit imprimé, mais contient des composants qui sont développés sur la surface du substrat plutôt que d'être placés sur la surface et soudés.

Historique

Les circuits imprimés ont évolué à partir des systèmes de connexion électrique développés dans les années 1850. Les bandes ou tiges métalliques étaient à l'origine utilisées pour connecter de gros composants électriques montés sur des bases en bois. Avec le temps, les bandes métalliques ont été remplacées par des fils connectés à des bornes à vis, et les bases en bois ont été remplacées par des châssis en métal. Mais des conceptions plus petites et plus compactes étaient nécessaires en raison des besoins de fonctionnement accrus des produits utilisant des cartes de circuits imprimés. En 1925, Charles Ducas des États-Unis a déposé une demande de brevet pour une méthode de création d'un chemin électrique directement sur une surface isolée en imprimant à travers un pochoir avec des encres électriquement conductrices. Cette méthode a donné naissance au nom de « câblage imprimé » ou « circuit imprimé ».

En 1943, Paul Eisler du Royaume-Uni a breveté une méthode de gravure du motif conducteur, ou des circuits, sur une couche de feuille de cuivre liée à une base non conductrice renforcée de verre. L'utilisation généralisée de la technique d'Eisler n'est arrivée que dans les années 1950, lorsque le transistor a été introduit à des fins commerciales. Jusque-là, la taille des tubes à vide et des autres composants était si grande que les méthodes traditionnelles de montage et de câblage étaient tout ce qui était nécessaire. Avec l'avènement des transistors, cependant, les composants sont devenus très petits et les fabricants se sont tournés vers les cartes de circuits imprimés pour réduire la taille globale du boîtier électronique.

La technologie des trous traversants et son utilisation dans les circuits imprimés multicouches ont été brevetées par la société américaine Hazeltyne en 1961. L'augmentation résultante de la densité des composants et des chemins électriques rapprochés a ouvert une nouvelle ère dans la conception des circuits imprimés. Les puces de circuits intégrés ont été introduites dans les années 1970 et ces composants ont été rapidement intégrés aux techniques de conception et de fabrication de cartes de circuits imprimés.

Conception

Il n'existe pas de circuit imprimé standard. Chaque carte a une fonction unique pour un produit particulier et doit être conçue pour remplir cette fonction dans l'espace alloué. Les concepteurs de cartes utilisent des systèmes de conception assistée par ordinateur avec un logiciel spécial pour mettre en place le modèle de circuit sur la carte. Les espaces entre les chemins conducteurs électriques sont souvent de 0,04 pouce (1,0 mm) ou moins. L'emplacement des trous pour les fils de composants ou les points de contact est également indiqué, et ces informations sont traduites en instructions pour une perceuse à commande numérique par ordinateur ou pour la pâte à souder automatique utilisée dans le processus de fabrication.

Une fois le motif du circuit tracé, une image négative, ou masque, est imprimée à la taille exacte sur une feuille de plastique transparent. Avec une image négative, les zones qui ne font pas partie du motif de circuit sont affichées en noir et le motif de circuit est affiché en clair.

Matières premières

Le substrat le plus couramment utilisé dans les circuits imprimés est un renforcé de fibres de verre (fibre de verre) résine époxy avec une feuille de cuivre collée sur un ou les deux côtés. Les PCB fabriqués à partir de résine phénolique renforcée de papier avec une feuille de cuivre collée sont moins chers et sont souvent utilisés dans les appareils électriques domestiques.

Les circuits imprimés sont en cuivre, qui est soit plaqué, soit gravé à la surface du substrat pour laisser le motif souhaité. (Voir les processus « additifs » et « soustractifs » décrits à l'étape 3 sous Le processus de fabrication). Les circuits en cuivre sont recouverts d'une couche d'étain-plomb pour éviter l'oxydation. Les doigts de contact sont plaqués d'étain-plomb, puis de nickel et enfin d'or pour une excellente conductivité.

Les composants achetés comprennent des résistances, des condensateurs, des transistors, des diodes, des puces de circuits intégrés et autres.

Le processus de fabrication

Le traitement et l'assemblage des circuits imprimés sont effectués dans un environnement extrêmement propre où l'air et les composants peuvent être préservés de toute contamination. La plupart des fabricants d'électronique ont leurs propres processus propriétaires, mais les étapes suivantes peuvent généralement être utilisées pour fabriquer une carte de circuit imprimé recto-verso.

Réalisation du substrat

- 1 La fibre de verre tissée est déroulée à partir d'un rouleau et acheminée dans une station de traitement

Les illustrations ci-dessus montrent une section agrandie d'un PCB. où il est imprégné de résine époxy par trempage ou pulvérisation. La fibre de verre imprégnée passe ensuite à travers des rouleaux qui roulent le matériau jusqu'à l'épaisseur souhaitée pour le substrat fini et éliminent également tout excès de résine.

Les illustrations ci-dessus montrent une section agrandie d'un PCB. où il est imprégné de résine époxy par trempage ou pulvérisation. La fibre de verre imprégnée passe ensuite à travers des rouleaux qui roulent le matériau jusqu'à l'épaisseur souhaitée pour le substrat fini et éliminent également tout excès de résine. - 2 Le matériau du substrat passe dans un four où il est semi-durci. Après le four, le matériau est découpé en grands panneaux.

- 3 Les panneaux sont empilés en couches, en alternance avec des couches de feuilles de cuivre adhésives. Les piles sont placées dans une presse où elles sont soumises à des températures d'environ 340°F (170°C) et à des pressions de 1500 psi pendant une heure ou plus. Cela durcit complètement la résine et lie étroitement la feuille de cuivre à la surface du matériau du substrat.

Perçage et placage des trous

- 4 Plusieurs panneaux de substrat, chacun assez grand pour faire plusieurs cartes de circuits imprimés, sont empilés les uns sur les autres et épinglés ensemble pour les empêcher de bouger. Les panneaux empilés sont placés dans une machine CNC et les trous sont percés selon le modèle déterminé lors de la pose des planches. Les trous sont ébavurés pour éliminer tout excès de matière s'accrochant aux bords des trous.

- 5 Les surfaces intérieures des trous conçus pour fournir un circuit conducteur d'un côté à l'autre de la carte sont plaquées de cuivre. Les trous non conducteurs sont bouchés pour les empêcher d'être plaqués

ou sont percés après que les planches individuelles ont été découpées dans le plus grand panneau.

ou sont percés après que les planches individuelles ont été découpées dans le plus grand panneau.

Création du motif du circuit imprimé sur le substrat

Le motif de circuit imprimé peut être créé par un procédé "additif" ou un procédé "soustractif". Dans le processus additif, le cuivre est plaqué, ou ajouté, sur la surface du substrat selon le motif souhaité, laissant le reste de la surface non plaqué. Dans le processus soustractif, toute la surface du substrat est d'abord plaquée, puis les zones qui ne font pas partie du motif souhaité sont gravées ou soustraites. Nous décrirons le processus additif.

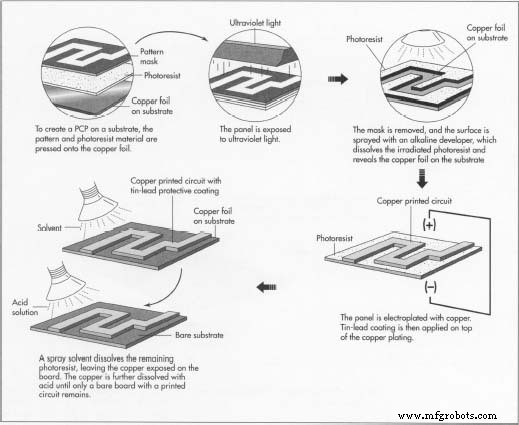

- 6 La surface de la feuille du substrat est dégraissée. Les panneaux passent à travers une chambre à vide où une couche de matériau photorésistant positif est pressée fermement sur toute la surface de la feuille. Un matériau photorésistant positif est un polymère qui a la propriété de devenir plus soluble lorsqu'il est exposé à la lumière ultraviolette. Le vide garantit qu'aucune bulle d'air n'est piégée entre la feuille et la résine photosensible. Le masque de motif de circuit imprimé est posé sur la résine photosensible et les panneaux sont exposés à une lumière ultraviolette intense. Du fait que le masque est clair dans les zones du motif de circuit imprimé, la résine photosensible dans ces zones est irradiée et devient très soluble.

- 7 Le masque est retiré et la surface des panneaux est pulvérisée avec un révélateur alcalin qui dissout la résine photosensible irradiée dans les zones du motif du circuit imprimé, laissant la feuille de cuivre exposée à la surface du substrat.

- 8 Les panneaux sont ensuite galvanisés avec du cuivre. La feuille à la surface du substrat agit comme la cathode dans ce processus, et le cuivre est plaqué dans les zones de feuille exposées à une épaisseur d'environ 0,001 à 0,002 pouces (0,025 à 0,050 mm). Les zones encore recouvertes de résine photosensible ne peuvent pas servir de cathode et ne sont pas plaquées. L'étain-plomb ou un autre revêtement protecteur est plaqué sur le placage de cuivre pour empêcher le cuivre de s'oxyder et comme une réserve pour la prochaine étape de fabrication.

- 9 La résine photosensible est retirée des cartes avec un solvant pour exposer la feuille de cuivre du substrat entre le motif de circuit imprimé plaqué. Les planches sont aspergées d'une solution acide qui ronge la feuille de cuivre. Le placage de cuivre sur le motif du circuit imprimé est protégé par le revêtement étain-plomb et n'est pas affecté par l'acide.

Fixation des doigts de contact

- 10 Les doigts de contact sont fixés sur le bord du substrat pour se connecter avec le circuit imprimé. Les doigts de contact sont masqués du reste de la carte puis plaqués. Le placage se fait avec trois métaux :d'abord l'étain-plomb, ensuite le nickel, puis l'or.

Fusion du revêtement étain-plomb

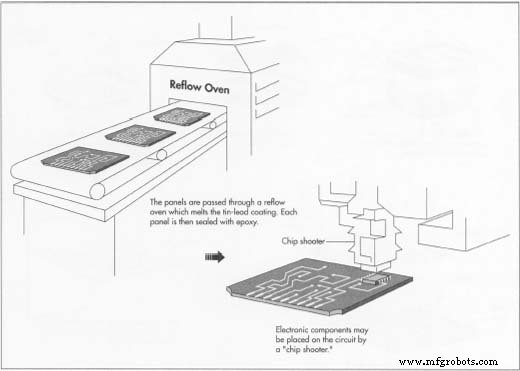

- 11 Le revêtement étain-plomb à la surface du motif de circuit imprimé en cuivre est très poreux et s'oxyde facilement. Pour le protéger, les panneaux sont passés à travers un four à "refusion" ou un bain d'huile chaude qui fait fondre l'étain-plomb, ou refusionner, en une surface brillante.

Scellement, pochoir et découpe des panneaux

- 12 Chaque panneau est scellé avec de l'époxy pour protéger les circuits d'être endommagés pendant que les composants sont attachés. Les instructions et autres marquages sont gravés au pochoir sur les planches.

- 13 Les panneaux sont ensuite découpés en planches individuelles et les bords sont lissés.

Montage des composants

- 14 Les cartes individuelles passent par plusieurs machines qui placent les composants électroniques à leur bon emplacement dans le circuit. Si la technologie de montage en surface doit être utilisée pour monter les composants, les cartes passent d'abord par une pâte à souder automatique, qui place une noisette de pâte à souder à chaque point de contact des composants. De très petits composants peuvent être placés par un "chip shooter" qui place ou tire rapidement les composants sur la carte. Les composants plus gros peuvent être placés de manière robotique. Certains composants peuvent être trop gros ou de taille irrégulière pour un placement robotique et doivent être placés manuellement et soudés plus tard.

- 15 Les composants sont ensuite soudés aux circuits. Avec la technologie de montage en surface, la soudure est effectuée en faisant passer les cartes par un autre processus de refusion, ce qui fait fondre la pâte à souder et établit la connexion.

- 16 Le résidu de fondant de la soudure est nettoyé avec de l'eau ou des solvants selon le type de soudure utilisé.

Emballage

- 17 À moins que les cartes de circuits imprimés ne soient utilisées immédiatement, elles sont emballées individuellement dans des sacs en plastique protecteurs pour le stockage ou l'expédition.

Contrôle qualité

Des inspections visuelles et électriques sont effectuées tout au long du processus de fabrication pour détecter les défauts. Certaines de ces failles sont générées par les machines automatisées. Par exemple, des composants sont parfois égarés sur la carte ou déplacés avant la soudure finale. D'autres défauts sont causés par l'application d'une trop grande quantité de pâte à souder, ce qui peut entraîner un excès de soudure, ou un pont, sur deux chemins de circuits imprimés adjacents. Chauffer la soudure trop rapidement lors du processus de refusion final peut provoquer un effet de "pierre tombale" où une extrémité d'un composant se soulève de la carte et n'entre pas en contact.

Les cartes terminées sont également testées pour les performances fonctionnelles afin de s'assurer que leur sortie se situe dans les limites souhaitées. Certaines cartes sont soumises à des tests environnementaux pour déterminer leurs performances dans des conditions extrêmes de chaleur, d'humidité, de vibration et d'impact.

Matières toxiques et

Considérations de sécurité

La soudure utilisée pour réaliser les connexions électriques sur un PCB contient du plomb, qui est considéré comme une matière toxique. Les fumées de soudure sont considérées comme dangereuses pour la santé et les opérations de soudure doivent être effectuées dans un environnement clos. Les fumées doivent faire l'objet d'une extraction et d'un nettoyage appropriés avant d'être rejetées dans l'atmosphère.

De nombreux produits électroniques contenant des PCB deviennent obsolètes dans les 12 à 18 mois. La possibilité que ces produits obsolètes entrent dans le flux de déchets et finissent dans des décharges inquiète de nombreux environnementalistes. Les efforts de recyclage des produits électroniques comprennent la remise à neuf de produits plus anciens et leur revente à des clients qui n'ont pas besoin d'appareils électroniques plus récents et à la pointe de la technologie ou qui n'y ont pas accès. Les autres composants électroniques sont démontés et les pièces de l'ordinateur sont récupérées pour être revendues et réutilisées dans d'autres produits.

Dans de nombreux pays d'Europe, la législation oblige les fabricants à racheter leurs produits usagés et à les rendre sans danger pour l'environnement avant leur élimination. Pour les fabricants de produits électroniques, cela signifie qu'ils doivent retirer et récupérer la soudure toxique de leurs PCB. Il s'agit d'un processus coûteux qui a stimulé la recherche sur le développement de moyens non toxiques d'établir des connexions électriques. Une approche prometteuse implique l'utilisation de plastiques moulés hydrosolubles et conducteurs d'électricité pour remplacer les fils et la soudure.

Le futur

La miniaturisation des produits électroniques continue de conduire la fabrication de cartes de circuits imprimés vers des cartes plus petites et plus denses avec des capacités électroniques accrues. Les avancées au-delà des cartes décrites ici comprennent des cartes en plastique moulées en trois dimensions et l'utilisation accrue de puces de circuits intégrés. Ces progrès et d'autres feront de la fabrication de circuits imprimés un domaine dynamique pendant de nombreuses années.

Processus de fabrication

- Les fondamentaux de la fabrication de circuits imprimés

- Processus de fabrication de cartes de circuits imprimés

- L'histoire des circuits imprimés

- Dégazage sur une carte de circuit imprimé

- Comment tester et réparer les défauts de la carte de circuit imprimé (PCB) ?

- Techniques de fabrication de cartes de circuits imprimés prototypes

- Cartes de circuits imprimés - un composant de base pour l'électronique

- Pourquoi les assemblages de circuits imprimés sont-ils imprimés ?

- Le processus d'assemblage d'une carte de circuit imprimé