Polyester

Contexte

Le polyester est une fibre synthétique dérivée du charbon, de l'air, de l'eau et du pétrole. Développées dans un laboratoire du XXe siècle, les fibres de polyester sont formées à partir d'une réaction chimique entre un acide et un alcool. Dans cette réaction, deux molécules ou plus se combinent pour former une grosse molécule dont la structure se répète sur toute sa longueur. Les fibres de polyester peuvent former des molécules très ioniques qui sont très stables et solides.

Le polyester est utilisé dans la fabrication de nombreux produits, notamment des vêtements, des articles d'ameublement, des tissus industriels, des bandes d'ordinateurs et d'enregistrement et des isolants électriques. Le polyester présente plusieurs avantages par rapport aux tissus traditionnels tels que le coton. Il n'absorbe pas l'humidité, mais absorbe l'huile; cette qualité fait du polyester le tissu parfait pour l'application de finitions résistantes à l'eau, à la saleté et au feu. Son faible pouvoir absorbant le rend également naturellement résistant aux taches. Les vêtements en polyester peuvent être prérétrécis lors du processus de finition, et par la suite, le tissu résiste au rétrécissement et ne se déforme pas. Le tissu est facile à teindre et n'est pas endommagé par la moisissure. Les fibres de polyester texturées sont un isolant efficace et non allergène. Le matériau est donc utilisé pour le rembourrage des oreillers, des matelassages, des vêtements d'extérieur et des sacs de couchage.

Historique

En 1926, E.I., basée aux États-Unis. du Pont de Nemours et Cie entame des recherches sur les très grosses molécules et les fibres synthétiques. Ces premières recherches, dirigées par W.H. Carothers, centré sur ce qui est devenu le nylon, la première fibre synthétique. Peu de temps après, dans les années 1939-41, des chercheurs-chimistes britanniques se sont intéressés aux études du Pont et ont mené leurs propres recherches dans les laboratoires de Calico Printers Association, Ltd. Ces travaux ont abouti à la création de la fibre de polyester connue en Angleterre sous le nom de Terylene. .

En 1946, du Pont a acheté le droit de produire cette fibre de polyester aux États-Unis. La société a mené d'autres travaux de développement et, en 1951, a commencé à commercialiser la fibre sous le nom de Dacron. Au cours des années suivantes, plusieurs entreprises se sont intéressées aux fibres de polyester et ont produit leurs propres versions du produit pour différentes utilisations. Aujourd'hui, il existe deux principaux types de polyester, le PET (polyéthylène téréphtalate) et le PCDT (poly-1, 4-cyclohexylène-diméthylène téréphtalate). Le PET, le type le plus populaire, est applicable à une plus grande variété d'utilisations. Il est plus fort que le PCDT, bien que le PCDT soit plus élastique et résilient. Le PCDT est adapté aux usages les plus exigeants, tels que les tentures et les revêtements de meubles. Le PET peut être utilisé seul ou mélangé à d'autres tissus pour fabriquer des vêtements résistants aux plis et aux taches et qui conservent leur forme.

Matières premières

Le polyester est un terme chimique qui peut être divisé en poly, signifiant beaucoup, et ester, un composé chimique organique basique. Le principal ingrédient utilisé dans la fabrication du polyester est l'éthylène, qui est dérivé du pétrole. Dans ce processus, l'éthylène est le polymère, le bloc de construction chimique du polyester, et le processus chimique qui produit le polyester fini est appelé polymérisation.

Le processus de fabrication

Le polyester est fabriqué par l'une de plusieurs méthodes. Celui utilisé dépend de la forme que prendra le polyester fini. Les quatre formes de base sont le filament, l'agrafe, l'étoupe et le rembourrage. Sous forme de filament, chaque brin individuel de fibre de polyester est de longueur continue, produisant des tissus à surface lisse. Sous forme discontinue, les filaments sont coupés à des longueurs courtes et prédéterminées. Sous cette forme, le polyester est plus facile à mélanger avec d'autres fibres. L'étoupe est une forme sous laquelle des filaments continus sont tirés ensemble de manière lâche. Le rembourrage en fibre est la forme volumineuse utilisée dans la fabrication de couettes, d'oreillers et de vêtements d'extérieur. Les deux formes les plus utilisées sont le filament et l'agrafe.

Fabrication de fil de filament

Polymérisation

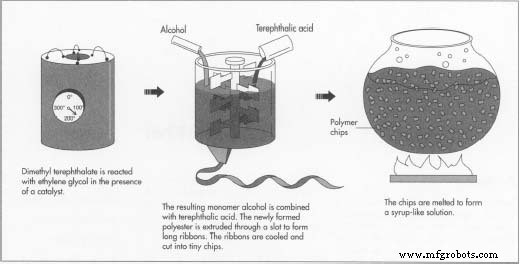

- 1 Pour former du polyester, le téréphtalate de diméthyle est d'abord mis à réagir avec de l'éthylène glycol en présence d'un catalyseur à une température de 302-410°F (150-210°C).

- 2 Le produit chimique résultant, un alcool monomère (molécule unique et non répétitive), est combiné avec de l'acide téréphtalique et porté à une température de 472°F (280°C). Le polyester nouvellement formé, transparent et fondu, est extrudé à travers une fente pour former de longs rubans.

Séchage

- 3 Après la sortie du polyester de la polymérisation, les longs rubans fondus sont laissés refroidir jusqu'à ce qu'ils deviennent cassants. Le matériau est coupé en minuscules copeaux et complètement séché pour éviter les irrégularités de consistance.

Filage à chaud

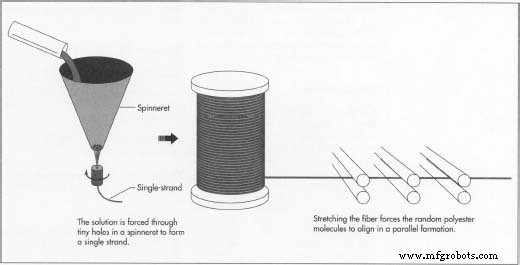

- 4 copeaux de polymère sont fondus à 500-518°F (260-270°C) pour former une solution semblable à un sirop. La solution est placée dans un récipient en métal appelé filière et forcée à travers ses minuscules trous, qui sont généralement ronds, mais peuvent être pentagonaux ou de toute autre forme pour produire des fibres spéciales. Le nombre de trous dans la filière détermine la taille du fil, car les fibres émergentes sont réunies pour former un seul brin.

- 5 Au stade du filage, d'autres produits chimiques peuvent être ajoutés à la solution pour rendre le matériau résultant ignifuge, antistatique ou plus facile à teindre.

Dessin de la fibre

- 6 Lorsque le polyester sort de la filière, il est doux et s'allonge facilement jusqu'à cinq fois sa longueur d'origine. L'étirement force les molécules de polyester aléatoires à s'aligner en une formation parallèle. Cela augmente la résistance, la ténacité et la résilience de la fibre. Cette fois, lorsque les filaments sèchent, les fibres deviennent solides et résistantes au lieu d'être cassantes.

- 7 Les fibres étirées peuvent varier considérablement en diamètre et en longueur, selon les caractéristiques souhaitées du matériau fini. De plus, au fur et à mesure que les fibres sont étirées, elles peuvent être texturées ou tordues pour créer des tissus plus doux ou plus ternes.

Enroulement

- 8 Une fois le fil de polyester étiré, il est enroulé sur de grandes bobines ou des bobines à plat, prêt à être tissé en matériau.

Fabrication de fibres discontinues

Lors de la fabrication de fibres discontinues de polyester, la polymérisation, le séchage et le filage à l'état fondu (étapes 1 à 4 ci-dessus) sont sensiblement les mêmes que dans la fabrication de fil de filament. Cependant, dans le processus de filage à l'état fondu, la filière a beaucoup plus de trous lorsque le produit est une fibre discontinue. Les faisceaux de polyester en forme de corde qui émergent sont appelés remorquage.

Remorquage

- 1 L'étoupe nouvellement formée est rapidement refroidie dans des boîtes qui rassemblent les fibres épaisses. Plusieurs longueurs de câble sont rassemblées puis tirées sur des rouleaux chauffés à trois ou quatre fois leur longueur d'origine.

Sertissage

- 2 Le câble étiré est ensuite introduit dans des boîtes de compression, qui forcent les fibres à se plier en accordéon, à raison de 9 à 15 frisures par pouce (3 à 6 par cm). Ce processus aide la fibre à tenir ensemble pendant les étapes de fabrication ultérieures.

Paramètre

- 3 Une fois le câble frisé, il est chauffé à 212-302°F (100-150°C) pour sécher complètement les fibres et fixer le frisage. Une partie de la frisure sera inévitablement retirée des fibres au cours des processus suivants.

Découpe

- 4 Après le réglage de la chaleur, le câble est coupé en longueurs plus courtes. Le polyester qui sera mélangé avec du coton est coupé en morceaux de 1,25-1,50 pouce (3,2-3,8 cm); pour les mélanges de rayonne, des longueurs de 2 pouces (5 cm) sont coupées. Pour les tissus plus lourds, tels que les tapis, les filaments de polyester sont coupés en longueurs de 6 pouces (15 cm).

Le futur

Après son introduction aux États-Unis en 1951, le polyester est rapidement devenu la fibre à la croissance la plus rapide du pays. L'entretien facile du tissu de pressage permanent a rendu les doubles tricots en polyester extrêmement populaires à la fin des années 1960. Cependant, le polyester a souffert d'un "problème d'image" depuis cette époque, et les vêtements en polyester ont souvent été dévalorisés et même ridiculisés. Plusieurs nouvelles formes de polyester introduites au début des années 90 pourraient contribuer à revitaliser l'image du polyester. Une nouvelle forme de fibre de polyester, appelée microfibre, a été présentée au public en 1991. Plus luxueux et polyvalent que le polyester traditionnel, les tissus en microfibre sont difficiles à distinguer des tissus en soie. Des créateurs de vêtements tels que Mary McFadden ont créé une ligne de vêtements utilisant cette nouvelle forme de polyester. Des chercheurs en textile de la North Carolina State University développent une forme de polyester qui pourrait être aussi solide que le Kevlar, un matériau en superfibre utilisé pour fabriquer des gilets pare-balles. Ce type de polyester pourra éventuellement être utilisé comme matériau composite pour les voitures et les avions.

Processus de fabrication

- Fusion sur lit de poudre :une forme innovante d'impression 3D

- Un écosystème complet pour l'impression 3D SLA grand format

- PrintCity présente aux clients Form 3 et Fusion 360

- PTC, Rockwell Automation Form IoT Partnership

- Danaher et Cooper Industries fusionneront leurs activités d'outillage et formeront une nouvelle société

- Résines polyester :les bases

- Vidéo :Outils de formage sur les tours CNC

- Fidèle à la forme :la valeur du repoussage et de l'hydroformage des métaux

- FANUC, Plus One Form Alliance