Club de golf

Contexte

Un club de golf est utilisé pour frapper la balle dans le jeu de golf. Il a un long manche avec une poignée à une extrémité et une tête lestée à l'autre extrémité. La tête est fixée latéralement à un angle aigu par rapport au manche, et la face de frappe de la tête est inclinée pour donner à la balle une certaine trajectoire ascendante. Les règles du golf permettent à un joueur de transporter jusqu'à 14 clubs différents, et chacun est conçu pour une situation spécifique pendant le jeu.

Historique

Les origines du golf sont ancrées dans l'histoire et ont probablement évolué à partir d'autres jeux dans lesquels un petit objet était frappé avec un bâton. Les Romains avaient un jeu appelé Paganica, qui impliquait de frapper une pierre avec un bâton. Les Français avaient un jeu similaire appelé chole, tandis que les Anglais avaient du cambuca, qui utilisait une balle en bois. La revendication la plus forte sur le golf vient peut-être des Néerlandais, qui étaient connus pour jouer à un jeu appelé kolfas dès 1296. Dans sa forme originale, kolfwas joué sur n'importe quel terrain disponible, y compris les cimetières, les autoroutes et les lacs gelés. Le but était de toucher une succession de cibles en frappant la balle avec une massue en bois à long manche. Pour permettre un tir net, la balle était légèrement surélevée sur un tas de sable appelé tuitje, d'où nous obtenons le terme moderne tee.

La revendication néerlandaise de l'origine du jeu est vivement contestée par les Écossais qui soulignent qu'ils jouaient au golf depuis aussi longtemps ou plus longtemps que les Néerlandais. Quelle que soit l'origine, il ne fait aucun doute que ce sont les Écossais qui ont popularisé le jeu. Il est devenu si populaire qu'en 1467, le Parlement écossais a adopté une loi interdisant le golf parce qu'il prenait le temps de la pratique du tir à l'arc nécessaire à la défense nationale. L'interdiction a été largement ignorée. Ironiquement, le premier club de golf fabriqué a été fabriqué par un fabricant d'arcs écossais nommé William Mayne, qui a été nommé clubmaker à la cour du roi Jacques en 1603.

Les premiers clubs de golf étaient entièrement en bois. Non seulement ce matériau était facile à façonner, mais il était également suffisamment doux pour ne pas endommager les balles de golf en cuir rembourré qui étaient utilisées jusqu'au milieu des années 1800. Avec l'introduction de la balle de golf en caoutchouc dur gutta-percha en 1848, les golfeurs n'avaient plus à craindre d'endommager la balle et ont commencé à utiliser des clubs avec des têtes de fer. Parce que les têtes de fer pouvaient être formées avec des faces de frappe fortement inclinées sans perdre leur force, les massues à tête de fer, appelées fers, étaient le plus souvent utilisées pour faire des coups plus courts et à trajectoire élevée, tandis que les massues à tête de bois, appelées bois, étaient utilisées pour faire des tirs plus longs et à faible trajectoire.

Jusqu'au début des années 1900, tous les clubs de golf avaient des manches en bois, qu'ils aient des têtes en fer ou en bois. Les premiers clubs de golf à manche en acier ont été fabriqués aux États-Unis dans les années 1920. C'est à peu près à cette époque que certains fabricants de clubs ont commencé à utiliser le système de numérotation actuel pour identifier différents clubs, plutôt que les anciens noms colorés. Les bois étaient numérotés de un à cinq, et les fers étaient numérotés de deux à neuf. Plus le nombre est élevé, plus la surface de la face de frappe est inclinée. Le putter complétait l'ensemble des clubs et conservait son nom au lieu de se voir attribuer un numéro. Le sand wedge a été développé en 1931 pour aider les golfeurs à se frayer un chemin hors des pièges. Avec le temps, le sand wedge a été rejoint par plusieurs autres clubs de golf spécialisés.

Au début des années 1970, les fabricants ont introduit des clubs de golf avec des manches en matériaux composites renforcés de fibres développés à l'origine pour des applications militaires et aérospatiales. Ces tiges étaient beaucoup plus légères que l'acier, mais elles étaient chères et certains golfeurs pensaient que les nouvelles tiges fléchissaient trop. Plus tard, lorsque des fibres ultra-résistantes ont été développées pour contrôler le flex, les tiges composites ont été mieux acceptées.

Les premiers drivers à tête métallique ont été développés en 1979. En 1989, ils ont été suivis par les premiers drivers à tête métallique surdimensionnée. Les têtes surdimensionnées étaient moulées avec un centre creux et remplies de mousse, ce qui leur donnait le même poids que les têtes en bois plus petites. Lorsqu'ils sont combinés à un manche composite plus long et léger, les bois métalliques surdimensionnés ont atteint une vitesse de tête plus élevée à l'impact et ont poussé la balle plus loin. Les têtes de club surdimensionnées avaient également des faces de frappe plus grandes, ce qui les rendait plus tolérantes si la balle était frappée de manière décentrée.

Aujourd'hui, la conception et la fabrication de clubs de golf est à la fois un art et une science. Certains fabricants de clubs utilisent les toutes dernières techniques de conception assistée par ordinateur et de fabrication automatisée pour construire des centaines de milliers de clubs par an, tandis que d'autres s'appuient sur l'expérience et les compétences artisanales pour construire seulement quelques dizaines de clubs sur mesure par an.

Matières premières

Les clubs de golf sont fabriqués à partir d'une grande variété de matériaux, notamment des métaux, des plastiques, des céramiques, des composites, du bois et autres. Différents matériaux sont choisis pour différentes parties du club en fonction de leurs propriétés mécaniques, telles que la résistance, l'élasticité, la formabilité, la résistance aux chocs, la friction, l'amortissement, la densité et autres.

Les têtes de club pour drivers et autres bois peuvent être en acier inoxydable, en titane ou en époxy renforcé de fibres de graphite. Les inserts faciaux peuvent être fabriqués à partir de céramique de zircone ou d'un composite céramique à matrice métallique de titane. Les bois métalliques surdimensionnés sont généralement remplis de mousse polymère synthétique. Les traditionalistes peuvent même acheter des bois faits de bois véritable. Le kaki, l'érable laminé et une multitude de bois exotiques sont utilisés. Les têtes de club en bois sont généralement trempées dans de l'huile de conservation ou recouvertes d'une finition synthétique comme le polyuréthane pour les protéger de l'humidité.

Les têtes de club pour fers et coins peuvent être fabriquées en acier chromé, en acier inoxydable, en titane, en tungstène, en nickel au béryllium, en cuivre au béryllium ou en une combinaison de ces métaux. Les têtes de putters peuvent être constituées des mêmes matériaux que les fers, plus des matériaux plus doux comme l'aluminium ou le bronze, car la vitesse d'impact est beaucoup plus lente lors du putting.

Les manches de club peuvent être en acier chromé, en acier inoxydable, en aluminium, en époxy renforcé de fibres de carbone ou de graphite, en époxy renforcé de fibres de bore ou en titane. Les poignées sont généralement fabriquées à partir de caoutchouc synthétique moulé ou de cuir enveloppé.

Conception

Les règles de la United States Golf Association (USGA) ne contiennent que quelques brefs paragraphes concernant la conception des clubs de golf. Il n'y a aucune restriction sur le poids ou les matériaux, et seulement quelques restrictions sur les dimensions. Les arbres doivent mesurer au moins 18 po (457 mm) de long. La distance du talon à la pointe de la tête doit être supérieure à la distance du visage à l'arrière de la tête. La dimension de la section transversale de la poignée ne doit pas être supérieure à 1,75 po (45 mm) dans aucune direction. De toutes les règles, cependant, la plus importante exige que le club « ne soit pas substantiellement différent de la forme et de la fabrication traditionnelles et coutumières. »

C'est cette dernière règle qui donne parfois le coup aux créateurs de clubs. Cela signifie, par exemple, que les têtes de club peuvent ne pas avoir de caractéristiques telles que des ailerons de visée ou des trous pour réduire la traînée aérodynamique. Les arbres peuvent ne pas avoir de joints flexibles, et ainsi de suite. Bref, tout ce qui n'est pas "traditionnel et coutumier" n'est pas autorisé. Toutes les nouvelles conceptions de clubs doivent être soumises à l'USGA pour examen et approbation avant de pouvoir être utilisées dans le cadre d'un tournoi.

Dans le cadre des directives de l'USGA, de nombreuses nouvelles fonctionnalités ont été intégrées aux clubs de golf. À l'aide de programmes de conception assistée par ordinateur et de modèles mathématiques de la dynamique des clubs et des balles, les concepteurs ont appris à utiliser de nouveaux matériaux, à redistribuer le poids et à  La tête du club de golf est moulée selon un processus appelé moulage de précision. Une fois coulée, la tête est traitée thermiquement pour durcir le fer. modifier la forme générale du club dans le but d'aider les golfeurs professionnels et les sportifs du week-end à améliorer leurs jeux.

La tête du club de golf est moulée selon un processus appelé moulage de précision. Une fois coulée, la tête est traitée thermiquement pour durcir le fer. modifier la forme générale du club dans le but d'aider les golfeurs professionnels et les sportifs du week-end à améliorer leurs jeux.

Une caractéristique commune des fers modernes est la pondération du périmètre, qui place la majeure partie du poids de la tête du club autour des bords, laissant le centre avec moins de matière. Cette masse ajoutée réduit la quantité de torsion du club lorsque la balle est frappée vers le bord du club, plutôt qu'au centre. L'effet est d'augmenter la taille de la zone de frappe effective, ou le "sweet spot" comme l'appellent les golfeurs. Les têtes métalliques creuses surdimensionnées de certains haut-parleurs ont le même effet.

Une autre caractéristique de conception de certains clubs modernes est la tête décalée, où la face de frappe est située à l'arrière de la ligne médiane du manche. Cela place les mains du golfeur légèrement en avant de la balle à l'impact, ce qui a tendance à aligner la face du club et à donner un meilleur contrôle de la direction.

D'autres caractéristiques de conception aident les golfeurs à effectuer des coups plus nets sur un terrain accidenté, à faire décoller la balle depuis des terrains herbeux et à corriger leur tendance à frapper d'un côté ou de l'autre. Comme pour tout produit, certaines fonctionnalités offrent plus d'aide psychologique que d'aide physique. Malgré trois décennies d'améliorations de la conception des clubs de golf, la distance parcourue par les meilleurs golfeurs professionnels n'a augmenté que de 11 m (12 yards) entre 1968 et 1995, et le score moyen des gains a baissé au rythme d'un seul coup tous les 21 ans.

Le processus de fabrication

Chaque fabricant de clubs de golf utilise un processus de fabrication légèrement différent. Les plus grandes entreprises utilisent des machines hautement automatisées, tandis que les plus petites utilisent des outils à main. Certaines parties du processus de fabrication peuvent être propres à une entreprise et considérées comme des secrets commerciaux.

Voici une séquence d'opérations typique utilisée pour produire un fer de golf fabriqué à la machine et pondéré en fonction du périmètre.

Former la tête

- 1 La tête est formée par un procédé appelé moulage à la cire perdue. Un maître de la

Si l'arbre est en acier ou en acier inoxydable, il est formé par un procédé appelé étirage de tube. L'arbre est relié à la tête du club de golf avec des filetages de vis. la tête de club est en métal. Le dé se compose de deux moitiés avec une cavité creuse qui a la forme et la taille exactes de la tête de club souhaitée. La cire fondue est versée dans la cavité de la matrice et laissée à durcir.

Si l'arbre est en acier ou en acier inoxydable, il est formé par un procédé appelé étirage de tube. L'arbre est relié à la tête du club de golf avec des filetages de vis. la tête de club est en métal. Le dé se compose de deux moitiés avec une cavité creuse qui a la forme et la taille exactes de la tête de club souhaitée. La cire fondue est versée dans la cavité de la matrice et laissée à durcir. - 2 Lorsque la cire est dure, la matrice est ouverte et le modèle en cire est retiré. Ce processus est répété plusieurs fois. Plusieurs modèles de cire sont attachés à une colonne de cire centrale, appelée grappe, pour former un arbre.

- 3 L'arbre est plongé dans un mélange liquide de matière céramique en poudre, de divers produits chimiques et d'un agent gélifiant. Il est mis de côté jusqu'à ce que le revêtement sèche. L'arbre est ensuite placé dans un conteneur, et le conteneur est rempli d'une pâte de moulage liquide, qui est laissée à durcir.

- 4 Le moule durci est chauffé à environ 1 000 à 2 000 ° F (550 à 1 100 ° C) dans un four pour faire fondre les modèles en cire. La cire fondue s'écoule du fond et tout résidu de cire est vaporisé. Le moule est ensuite inversé.

- 5 Le métal en fusion pour la tête du club est versé dans le moule chaud et laissé durcir. Lorsque le métal a refroidi, le matériau du moule est détaché de l'arbre et les têtes de coulée individuelles sont coupées de la carotte. Le processus de moulage à la cire perdue produit des pièces avec une excellente finition de surface et sans bavures ou lignes de séparation à enlever. Les pièces peuvent être réalisées dans une large gamme de métaux et leur poids est uniforme d'une pièce à l'autre.

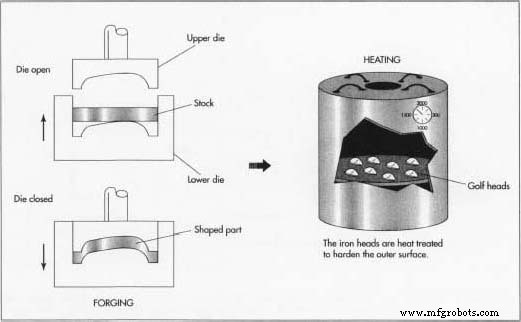

- 6 La plupart des têtes de fer sont traitées thermiquement pour durcir la surface extérieure. La tête est chauffée soit avec une flamme soit avec une bobine d'induction, puis refroidie rapidement. Cela fait que l'acier près de la surface forme une structure de grain différente qui est beaucoup plus dure que le reste de la tête.

Formage de l'arbre

- 7 Si l'arbre est en acier ou en acier inoxydable, il est formé par un procédé appelé étirage de tube. Un tube de la longueur souhaitée est tiré en partie à travers une ouverture dans une matrice légèrement plus petite que le diamètre du tube, ce qui amène la partie étirée du tube à rétrécir en diamètre. Ce processus est répété plusieurs fois. À chaque fois, le diamètre de la matrice est légèrement plus petit et la longueur du tube tiré à travers la matrice est inférieure de plusieurs pouces. Le résultat est un tube dont le diamètre diminue d'environ 0,50 pouce (13 mm) à environ 0,37 pouce (9,5 mm) en sept ou huit petits pas espacés le long de la tige. Si l'arbre est en acier, il est chromé après avoir été formé.

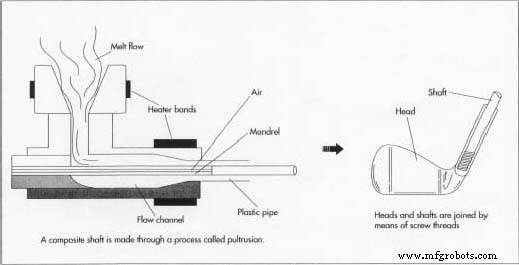

- 8 Si l'arbre est en matériau composite renforcé de fibres de graphite, il est formé par un procédé appelé pultrusion. Un faisceau de fibres de graphite est tiré à travers une ouverture circulaire dans une ou plusieurs matrices chauffées tandis que la résine époxy est forcée à travers l'ouverture en même temps. Les fibres de graphite s'incrustent dans l'époxyde et la chaleur fait durcir l'époxyde pour former l'arbre. L'arbre est ensuite refroidi à l'air ou à l'eau et coupé à longueur. Les arbres renforcés de fibres de graphite ont le même diamètre sur toute la longueur.

Montage du club

- 9 Il existe plusieurs façons de fixer la tête à l'arbre. Avec certaines tiges métalliques, la tige est insérée dans la douille sur la tête et un petit trou est percé transversalement à travers la douille et la tige. Une petite broche métallique est ensuite enfoncée dans le trou et maintenue en place avec un adhésif époxy. Avec les tiges en graphite, la tête est collée à la tige avec un adhésif. Ce deuxième processus est de plus en plus courant pour tous les matériaux de tige, y compris les tiges métalliques.

- 10 L'autre extrémité de la tige est placée dans une matrice creuse et une poignée en caoutchouc est moulée autour de sa partie supérieure. L'arbre peut ensuite être étiqueté avec un autocollant adhésif pour montrer le fabricant, le nom de la marque, le degré de flexion ou d'autres informations.

- 11 Les parties métalliques en relief sont polies pour donner au club un aspect fini. Comme étape finale, tout lettrage ou logo en retrait sur la tête du club peut être rempli de peinture ou d'une autre finition de couleur. Des autocollants adhésifs ou des plaques métalliques à dos adhésif peuvent également être apposés sur la tête du club à des fins d'identification ou de décoration.

Contrôle qualité

Les clubs de golf sont traités avec presque autant d'attention aux spécifications que les composants pour les avions. En fait, la plupart des fabricants de clubs de golf mettent l'accent sur leurs spécifications comme un moyen de différencier leurs clubs de la concurrence. Le poids de l'oscillation, l'angle d'inclinaison, le couple de l'arbre et une foule d'autres spécifications ne sont pas seulement importants pour les concepteurs de clubs, mais sont également importants pour les clients de l'entreprise. En plus des contrôles dimensionnels et des contrôles de processus, les clubs sont testés au hasard pour une variété de spécifications qui affectent les performances.

Le futur

La popularité du golf devrait continuer de croître. À mesure que le nombre de joueurs récréatifs augmente, l'accent sera mis sur la conception de clubs qui rendent le jeu plus agréable pour le golfeur moyen. Malgré les objections des puristes, des têtes de club surdimensionnées et d'autres fonctionnalités d'amélioration du jeu continueront d'être proposées.

Processus de fabrication