Mélasse

La mélasse, du mot latin melaceres, ce qui signifie semblable à du miel, est un sirop noir épais qui est un sous-produit du raffinage du sucre. Cela se produit lorsque le sucre est cristallisé à partir de jus de canne à sucre ou de betterave à sucre. La mélasse est vendue à la fois pour la consommation humaine, pour être utilisée en boulangerie, dans le brassage de la bière et la distillation du rhum, et comme ingrédient dans l'alimentation animale.

Historique

Le pressage de la canne pour produire du jus de canne, puis l'ébullition du jus jusqu'à ce qu'il se cristallise s'est développé en Inde dès 500

La mélasse figurait en bonne place dans les tristement célèbres triangles de la traite négrière de la fin du XVIIe siècle. Le rhum anglais était vendu à des marchands d'esclaves africains qui ramenaient des esclaves aux Antilles, puis ramenaient de la mélasse antillaise en Angleterre.

L'utilisation de betteraves sucrières pour produire du sucre n'a été développée qu'au milieu des années 1700, lorsqu'un chimiste allemand Andreas Marggraf a découvert la présence de sucre dans le légume. En 1793, un autre chimiste allemand, Franz Karl Achard, perfectionna le procédé d'extraction du sucre des betteraves.

La première usine de sucre de betterave a ouvert dans la province prussienne de Silésie en 1802. Pendant les guerres napoléoniennes, les Britanniques ont bloqué la France, coupant l'accès français aux importations de sucre des Antilles. Napoléon a alors accordé des concessions de terres et d'importantes sommes d'argent pour encourager l'établissement d'une industrie sucrière de betterave. Un homme qui a accepté son offre était un banquier français nommé Benjamin Delessert. Delessert installe plusieurs sucreries de betteraves à Passy et produit en deux ans quatre millions de kilos de sucre. Pour ses efforts, Napoléon a décerné à Delessert la médaille de la Légion d'honneur. Fin 1813, 334 plantations de betteraves sucrières françaises produisaient 35 000 tonnes de sucre.

En revanche, l'industrie du sucre de betterave a connu des difficultés aux États-Unis jusqu'à la fin du XIXe siècle, lorsqu'une usine californienne a finalement réalisé des bénéfices. Au tournant du siècle, le pays comptait 30 usines de transformation du sucre de betterave.

La mélasse a figuré en bonne place dans deux événements particuliers de l'histoire des États-Unis. Le premier était le Molasses Act de 1733, qui imposait des droits sur tout le sucre et la mélasse importés dans les colonies nord-américaines en provenance de possessions non britanniques. La seconde a été la grande inondation de mélasse à Boston en janvier 1919 lorsqu'un réservoir de stockage de mélasse appartenant à la Purity Distilling Company a éclaté, envoyant une vague de mélasse de deux étages dans les rues du nord de Boston.

Avant l'avènement des machines de récolte, les ouvriers effectuaient le travail éreintant de couper et d'arracher la canne à sucre à la main. Les moulins à mules pressaient la canne à sucre pour libérer le sirop, qui était ensuite cuit dans de grandes marmites sur un feu jusqu'à épaississement. Ouvriers, généralement ceux de l'agriculteur

Lorsqu'un réservoir en acier géant de cinq étages s'est soudainement fracturé, des millions de gallons de mélasse ont été libérés, engloutissant des personnes, les animaux et les biens.

Lorsqu'un réservoir en acier géant de cinq étages s'est soudainement fracturé, des millions de gallons de mélasse ont été libérés, engloutissant des personnes, les animaux et les biens.

Le port intérieur de Boston a été commémoré le 15 janvier 1919 par l'une des défaillances structurelles les plus étranges jamais survenues. En cette douce journée d'hiver, sans avertissement, un raz-de-marée massif de près de 12 000 tonnes de mélasse épaisse, brune et sucrée a jailli d'un réservoir en acier fracturé, faisant vingt et un morts, plus de cent cinquante blessés et de nombreux bâtiments écrasés.

L'énorme réservoir en acier de 15,2 m de haut et 27,4 m de diamètre avait été utilisé par l'U.S. Industrial Alcohol Company pour stocker jusqu'à 15 000 tonnes de mélasse. Le réservoir a été commandé à Hammond Iron Works en 1915 par la Purity Distilling Company sur autorisation de l'U.S. Industrial Alcohol. Le trésorier de Pureté l'a commandé sans consulter un ingénieur. La seule exigence utilisée lors de la commande était que le réservoir ait un facteur de sécurité de trois pour le stockage de mélasse pesant 12 lb par gal (5,4 kg par l) (50 % plus lourd que l'eau).

Toutes les tôles d'acier utilisées dans la construction du réservoir se sont avérées en fait moins épaisses que ce qu'indiquaient les plans ayant servi à l'obtention du permis de construire. Par exemple, l'anneau inférieur, la partie la plus sollicitée de la structure, était censé mesurer 0,687 po (1,74 cm); en réalité, il n'était que de 0,667 po (1,7 cm). Les épaisseurs d'acier pour les six autres anneaux étaient également de 5 à 10 pour cent inférieures à celles indiquées sur les plans de permis. L'anneau inférieur (anneau un) avait une ouverture de trou d'homme de 21 pouces (53,3 cm) de diamètre découpée.

Le réservoir a été achevé au début de 1916 et testé uniquement en y faisant couler six pouces d'eau. À une douzaine d'occasions au cours des trois années de service du réservoir, il contenait un maximum d'environ 1,9 million de gallons (pour des périodes allant jusqu'à vingt-cinq jours). Le contenu de ce jour sombre de janvier était d'environ 2,3 millions de gallons (8,7 millions de l) – presque la capacité. Il était dans le réservoir depuis quatre jours. Des mois plus tard, lors de la procédure judiciaire, plusieurs ont rappelé que les coutures du réservoir fuyaient de la mélasse, mais personne ne semblait s'en inquiéter

Il était 12h40

Le réservoir s'était fracturé et avait éclaté. Une section de 2,5 tonnes de la partie inférieure du char a été projetée sur un terrain de jeu de 182 pieds (55,5 m) loin. Une autre section de la structure s'est enroulée et a complètement cisaillé une colonne d'une voie ferrée surélevée adjacente. Voyageant à environ 35 mi (56,3 km) par heure, la mélasse a balayé tout sur son passage. À ses moments les plus destructeurs, la vague gluante mesurait 4,6 m de haut et 49 m de large.

Des personnes et des animaux ont perdu la vie soit par noyade, soit en étant heurtés par des épaves. Les maisons occupées ont été démolies, tandis que les caves des autres étaient remplies de mélasse. Les équipes de secours ont trouvé un homme et son chariot enfoncés dans une montagne de mélasse, un homme et un cheval gelés en mouvement.

En milieu d'après-midi, le déluge s'était calmé. Il couvrait plus d'une zone de deux pâtés de maisons et le voisinage général semblait avoir été touché par un cyclone. Des bâtiments ont été détruits ou rasés de leurs fondations, des rails du chemin de fer surélevé pendaient dans les airs, et le char lui-même gisait sur le sol, un tas de ferraille émiettée.

La police et les pompiers ont utilisé d'énormes siphons hydrauliques 24 heures sur 24 pour pomper la mélasse des caves inondées. Il s'est écoulé près d'une semaine avant que tous les corps ne soient récupérés et des mois avant que les signes de la catastrophe ne disparaissent.

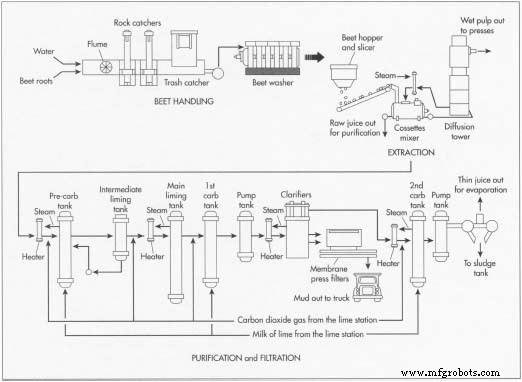

La mélasse est un sous-produit de la transformation de la canne à sucre ou de la betterave sucrière. Dans ce dernier cas, les racines de betteraves sont chargées dans un canal, où elles sont séparées des débris. Une fois lavées, elles sont tranchées et chargées dans des diffuseurs cylindriques qui lavent le jus de betterave à l'aide d'eau chaude. Le jus extrait est clarifié en ajoutant du lait de chaux et du dioxyde de carbone, puis il est chauffé et mélangé à de la chaux. Le jus est filtré, produisant une substance semblable à de la boue appelée jus de glucides. Ensuite, le jus de glucides est chauffé et clarifié, provoquant la sédimentation de la boue et la montée du jus clair. Une fois de plus, la boue est filtrée, laissant un liquide jaune pâle appelé jus clair. Le jus est pompé dans un évaporateur qui extrait l'eau jusqu'à ce qu'il reste un sirop. Le sirop est concentré à travers plusieurs étapes d'ébullition sous vide.

La mélasse est un sous-produit de la transformation de la canne à sucre ou de la betterave sucrière. Dans ce dernier cas, les racines de betteraves sont chargées dans un canal, où elles sont séparées des débris. Une fois lavées, elles sont tranchées et chargées dans des diffuseurs cylindriques qui lavent le jus de betterave à l'aide d'eau chaude. Le jus extrait est clarifié en ajoutant du lait de chaux et du dioxyde de carbone, puis il est chauffé et mélangé à de la chaux. Le jus est filtré, produisant une substance semblable à de la boue appelée jus de glucides. Ensuite, le jus de glucides est chauffé et clarifié, provoquant la sédimentation de la boue et la montée du jus clair. Une fois de plus, la boue est filtrée, laissant un liquide jaune pâle appelé jus clair. Le jus est pompé dans un évaporateur qui extrait l'eau jusqu'à ce qu'il reste un sirop. Le sirop est concentré à travers plusieurs étapes d'ébullition sous vide.

femme et enfants, versa le sirop dans des boîtes et les couvrit. Les canettes étaient chargées sur une plate-forme et refroidies par un ventilateur suspendu.

Matières premières

La canne à sucre ou les betteraves sucrières sont l'ingrédient principal du processus sucrier dont la mélasse est un sous-produit. Canne à sucre (Saccharum officenarum) est une grande plante vivace épaisse qui prospère dans les régions tropicales et subtropicales. Il peut atteindre des hauteurs allant de 10 à 26 pieds (3,05 à 7,9 m) et mesure 1 à 2 pouces (2,54 à 5,08 cm) de diamètre. Les couleurs vont du blanc au jaune en passant par le vert et le violet. Les Everglades du sud de la Floride sont un important producteur de canne à sucre avec 425 000 acres cultivées chaque année qui produisent 90 millions de gallons de mélasse noire. Au moment de la récolte, les tiges sont dépouillées de leurs feuilles et parées.

Betteraves sucrières (Beta vulgaris) peut tolérer des climats plus tempérés ou plus froids que la canne à sucre. Par conséquent, le choix des zones de culture est plus important. À la fin du XXe siècle, les principaux producteurs de betteraves sucrières étaient la Russie, la France, les États-Unis et l'Allemagne de l'Ouest. Le sucre est contenu dans la racine du légume, environ 15 cuillères à café par racine de betterave. À la récolte, les fanes sont enlevées et utilisées pour l'alimentation du bétail.

Le lait de chaux est utilisé dans le processus de clarification. Essentiellement de la chaux calcinée, elle est produite en usine par chauffage de roche de chaux dans un four. La roche calcaire est ensuite mélangée à de l'eau douce, un sous-produit d'un précédent processus de clarification.

Le dioxyde de carbone est libéré dans le processus du lait de chaux. Il est purifié dans des cuves et également utilisé pour clarifier le jus de sucre.

Le processus de fabrication

Que la base soit la canne à sucre ou les betteraves, le processus d'extraction et de raffinage du sucre dont la mélasse est un sous-produit est un chemin circulaire de lavage et de chauffage de la canne et des betteraves à l'eau chaude.

Lavage et coupe

- 1 Les tiges de canne à sucre sont chargées sur des bandes transporteuses et soumises à des pulvérisations d'eau chaude pour éliminer la saleté et autres débris du champ. Ensuite, ils sont passés sous des lames de couteaux rotatifs qui coupent la tige en petits morceaux ou en lambeaux.

Les racines de betteraves sont chargées dans une machine en forme de tunnel appelée canal, dans laquelle les feuilles, les mauvaises herbes et les roches sont séparées. Une pompe pousse les betteraves dans une laveuse équipée d'un grand arbre qui déplace les betteraves dans l'eau pour éliminer toute saleté restante. Les betteraves passent à travers une trancheuse qui coupe les racines de betterave en fines lanières appelées cossettes.

Extraction du jus de sucre

- 2 Dans l'usine de transformation de la canne à sucre, l'extraction peut se faire de deux manières :diffusion ou broyage. Par la méthode de diffusion, les tiges coupées sont dissoutes dans de l'eau chaude ou du jus de citron vert. Lors du broyage, les tiges passent sous plusieurs rouleaux lourds successifs, qui extraient le jus des pulpes de canne. De l'eau est pulvérisée tout au long du processus pour faciliter la dissolution du jus.

Dans l'usine de betteraves sucrières, les racines de betteraves tranchées, ou cossettes, sont chargées dans des diffuseurs cylindriques qui lavent le jus de betterave à l'aide d'eau chaude. Le jus de betterave jeté est utilisé pour pré-échauder les cossettes dans le mixeur afin qu'elles absorbent encore plus de sucre.

Clarification du jus

- 3 Le jus extrait est clarifié en ajoutant du lait de chaux et du gaz carbonique. Le jus est versé dans une carafe, chauffé et mélangé avec de la chaux. Le jus passe à travers des filtres à charbon, produisant une substance semblable à de la boue. Appelée jus de glucides, cette boue est pompée à travers un appareil de chauffage puis vers une machine de clarification. Ici, la boue se dépose au fond et le jus clair est acheminé vers un autre appareil de chauffage et traité à nouveau avec du dioxyde de carbone. Une fois de plus, la boue est filtrée, laissant un liquide jaune pâle appelé jus clair.

Evaporation et concentration du sirop

- 4 Le jus est pompé dans un évaporateur qui fait bouillir le jus jusqu'à ce que l'eau se dissipe et que le sirop reste. Le sirop est concentré à travers plusieurs étapes d'ébullition sous vide, une ébullition à basse température pour éviter de brûler le sirop. Finalement, le sucre cristallise hors du sirop, créant une substance appelée masse cuite. La masse cuite est versée dans une centrifugeuse pour séparer davantage les cristaux de sucre brut du sirop. Dans la centrifugeuse, les cristaux de sucre tombent du sirop qui est filé à une force significative. Ce sirop restant est de la mélasse et il est expulsé par les trous de la centrifugeuse.

Stockage et bouffage

- 5 La mélasse est acheminée vers de grands réservoirs de stockage. Il est ensuite pompé, au besoin, vers la machine d'embouteillage où des quantités pré-mesurées de mélasse sont versées dans des bouteilles se déplaçant le long d'un tapis roulant.

Sous-produits/Déchets

En plus de la mélasse, qui est elle-même un sous-produit du traitement de la canne à sucre, il existe plusieurs autres matériaux qui sont utilisés à d'autres fins. Après avoir pressé le jus des tiges de canne, le résidu sec de tige, appelé bagasse, est utilisé comme combustible dans la plante. La pulpe de betterave est utilisée dans la transformation des aliments pour animaux de compagnie. La cire de canne, qui est extraite du résidu sec, est utilisée dans la fabrication de produits cosmétiques, de vernis et de revêtements de papier.

Processus de fabrication

- Considérations pour l'usinage suisse à haute production

- Guide du prototypage CNC

- Comprendre le processus de fabrication d'arbres

- Qu'est-ce que la passivation de l'acier inoxydable ?

- Mélasse

- Sirop d'érable

- Pour développer ses effectifs, Imperial Sugar mise sur sa capacité de réflexion

- Simplifier les soins aux patients :des capteurs de couches auto-alimentés qui surveillent les niveaux de sucre dans l'urine

- Réseau mobile ouvert Virgin Media O2 Business et British Sugar