Sucre

Contexte

Avant la naissance de Jésus de Nazareth, la canne à sucre (à partir de laquelle est fabriqué le sucre) était récoltée sur les rives du golfe du Bengale; il s'est propagé aux territoires environnants de la Malaisie, de l'Indonésie, de l'Indochine et du sud de la Chine. Les Arabes ont introduit le "sucre" (à l'époque une pâte collante, semi-cristallisée et considérée comme ayant une valeur médicinale) dans le monde occidental en apportant à la fois le roseau et les connaissances nécessaires à sa culture en Sicile puis en Espagne aux VIIIe et IXe siècles. . Plus tard, Venise – important du sucre fini d'Alexandrie – réussit à établir un monopole sur cette nouvelle épice au XVe siècle; à ce moment-là, elle a commencé à acheter du sucre brut, voire de la canne à sucre, et à le traiter dans ses propres raffineries. Le monopole de Venise, cependant, fut de courte durée. En 1498, le navigateur portugais Vasco da Gama revint d'Inde apportant l'arôme sucré au Portugal. Lisbonne a commencé à importer et à raffiner du sucre brut et, au XVIe siècle, elle est devenue la capitale européenne du sucre. L'édulcorant n'a pas tardé à être disponible en France, où sa fonction première restait médicinale, et sous le règne de Louis XIV, le sucre s'achetait à l'once chez l'apothicaire. Dans les années 1800, le sucre (bien que toujours cher) était largement disponible pour les classes supérieures et moyennes.

Matières premières

Le sucre est un terme large appliqué à un grand nombre de glucides présents dans de nombreuses plantes et caractérisés par un goût plus ou moins sucré. Le sucre principal, le glucose, est un produit de la photosynthèse et se trouve dans toutes les plantes vertes. Dans la plupart des plantes, les sucres se présentent sous la forme d'un mélange qui ne peut pas être facilement séparé en composants. Dans la sève de certaines plantes, les mélanges de sucres sont condensés en sirop. Jus de canne à sucre (Saccharum officinarum) et betterave sucrière (Beta vulgaris) sont riches en saccharose pur, bien que le sucre de betterave soit généralement beaucoup moins sucré que le sucre de canne. Ces deux cultures sucrières sont les principales sources de saccharose commercial.

La canne à sucre est une graminée épaisse, haute et vivace qui pousse dans les régions tropicales ou subtropicales. Le sucre synthétisé dans les feuilles est utilisé comme source d'énergie pour la croissance ou est envoyé aux tiges pour le stockage. C'est la sève sucrée des tiges qui est la source du sucre tel que nous le connaissons. Le roseau accumule du sucre jusqu'à environ 15 pour cent de son poids. La canne à sucre produit environ 2 600 000 tonnes de sucre par an.

La betterave sucrière est une variété de betterave à la teneur en sucre la plus élevée, pour laquelle elle est spécifiquement cultivée. Bien qu'elles soient généralement blanches à l'intérieur comme à l'extérieur, certaines variétés de betteraves ont une peau noire ou jaune. Environ 3 700 000 tonnes de sucre sont fabriquées à partir de betterave sucrière.

Les autres cultures sucrières comprennent le sorgho sucré, l'érable à sucre, le miel et le sucre de maïs. Les types de sucre utilisés aujourd'hui sont le sucre blanc (sucre entièrement raffiné), composé de fragments clairs, incolores ou cristallins; ou le sucre brun, qui est moins entièrement raffiné et contient une plus grande quantité de résidus de mélasse, à partir de laquelle il obtient sa couleur.

Le processus de fabrication

Plantation et récolte

- 1 La canne à sucre nécessite une température moyenne de 75 degrés Fahrenheit (23,9 degrés

Aux États-Unis, la récolte de la canne et de la betterave sucrière se fait principalement à la machine, bien que dans certains États se fait aussi à la main. Les tiges de canne et les betteraves récoltées sont chargées mécaniquement dans des camions ou des wagons de chemin de fer et acheminées vers des moulins pour être transformées en sucre brut. Une fois là-bas, ils sont nettoyés, lavés, broyés pour en extraire le jus, filtrés et purifiés. Le résultat est un jus clair et sucré. Celsius) et des précipitations uniformes d'environ 80 pouces (203 centimètres) par an. Par conséquent, il est cultivé dans les zones tropicales ou subtropicales.

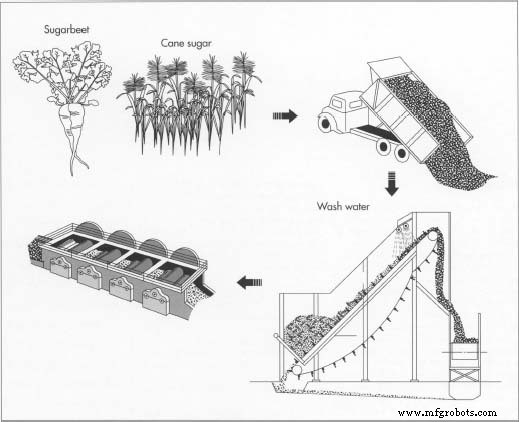

Aux États-Unis, la récolte de la canne et de la betterave sucrière se fait principalement à la machine, bien que dans certains États se fait aussi à la main. Les tiges de canne et les betteraves récoltées sont chargées mécaniquement dans des camions ou des wagons de chemin de fer et acheminées vers des moulins pour être transformées en sucre brut. Une fois là-bas, ils sont nettoyés, lavés, broyés pour en extraire le jus, filtrés et purifiés. Le résultat est un jus clair et sucré. Celsius) et des précipitations uniformes d'environ 80 pouces (203 centimètres) par an. Par conséquent, il est cultivé dans les zones tropicales ou subtropicales. La canne à sucre prend environ sept mois pour mûrir dans une zone tropicale et environ 12-22 mois dans une zone subtropicale. A cette époque, les champs de canne à sucre sont testés pour le saccharose, et les champs les plus matures sont récoltés en premier. En Floride, à Hawaï et au Texas, la canne sur pied est cuite pour brûler les feuilles sèches. En Louisiane, les tiges de canne de 1,8 à 3 mètres de haut sont coupées et posées sur le sol avant d'être brûlées.

- 2 Aux États-Unis, la récolte (à la fois de la canne et de la betterave sucrière) se fait principalement à la machine, bien que dans certains États elle se fasse également à la main. Les tiges de canne récoltées sont chargées mécaniquement dans des camions ou des wagons de chemin de fer et acheminées vers des moulins pour être transformées en sucre brut.

Préparation et traitement

- 3 Une fois la canne arrivée à la cour du moulin, elle est déchargée mécaniquement et l'excès de terre et de pierres est enlevé. La canne est nettoyée en inondant le support d'eau chaude (en cas de roche clairsemée et de fouillis de déchets) ou en étalant la canne sur des convoyeurs agitateurs qui passent à travers de puissants jets d'eau et des tambours de peignage (pour éliminer de plus grandes quantités de roches, déchets, et feuilles, etc.). À ce stade, la canne est propre et prête à être moulue.

Lorsque les betteraves sont livrées à la raffinerie, elles sont d'abord lavées puis coupées en lamelles. Ensuite, ils sont placés dans des cellules de diffusion avec

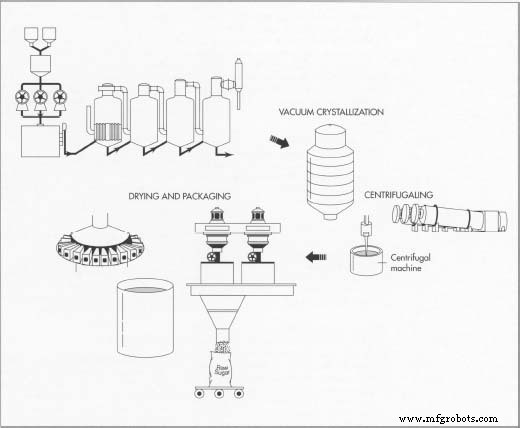

Après avoir été purifié, le jus clair subit une évaporation sous vide pour éliminer la majeure partie de l'eau. Dans ce processus, quatre cellules d'ébullition sous vide sont disposées en série de sorte que chaque cellule suivante ait un vide plus élevé. Les vapeurs d'un corps peuvent ainsi faire bouillir le jus du suivant, une méthode appelée évaporation à effets multiples. Ensuite, la solution sirupeuse est cristallisée sous vide pour former des cristaux de sucre. Le liquide restant est éliminé par centrifugation et séchage, et le sucre est conditionné. eau à environ 175 degrés Fahrenheit (79,4 degrés Celsius) et pulvérisé avec de l'eau chaude à contre-courant pour éliminer le saccharose.

Après avoir été purifié, le jus clair subit une évaporation sous vide pour éliminer la majeure partie de l'eau. Dans ce processus, quatre cellules d'ébullition sous vide sont disposées en série de sorte que chaque cellule suivante ait un vide plus élevé. Les vapeurs d'un corps peuvent ainsi faire bouillir le jus du suivant, une méthode appelée évaporation à effets multiples. Ensuite, la solution sirupeuse est cristallisée sous vide pour former des cristaux de sucre. Le liquide restant est éliminé par centrifugation et séchage, et le sucre est conditionné. eau à environ 175 degrés Fahrenheit (79,4 degrés Celsius) et pulvérisé avec de l'eau chaude à contre-courant pour éliminer le saccharose.

Pressage d'extraction de jus

- 4 Deux ou trois rouleaux broyeurs fortement rainurés brisent la canne et extraient une grande partie du jus, ou des broyeurs à marteaux oscillants (1 200 tr/min) broient la canne sans extraire le jus. Des couteaux tournants coupant les tiges en copeaux sont complémentaires aux broyeurs. (Dans la plupart des pays, le broyeur précède le concasseur.) Une combinaison de deux, voire des trois, méthodes peut être utilisée. Le processus de pressage consiste à écraser les tiges entre les rouleaux métalliques lourds et rainurés pour séparer la fibre (bagasse) du jus qui contient le sucre.

- 5 Au fur et à mesure que la canne est broyée, de l'eau chaude (ou une combinaison d'eau chaude et de jus impur récupéré) est pulvérisée sur la canne broyée à contre-courant lorsqu'elle quitte chaque moulin pour être diluée. Le jus extrait, appelé vesou, contient 95 pour cent ou plus du saccharose présent. La masse est ensuite diffusée, un processus qui consiste à couper ou à déchiqueter finement les tiges. Ensuite, le sucre est séparé des tiges coupées en le dissolvant dans de l'eau chaude ou du jus chaud.

Purification du jus — clarification

et évaporation

- 6 Le jus des moulins, de couleur vert foncé, est acide et trouble. Le processus de clarification (ou défécation) est conçu pour éliminer les impuretés solubles et insolubles (telles que le sable, le sol et la roche broyée) qui n'ont pas été éliminées par le tamisage préliminaire. Le procédé utilise de la chaux et de la chaleur comme agents clarifiants. Le lait de chaux (environ une livre par tonne de canne) neutralise l'acidité naturelle du jus, formant des sels de chaux insolubles. Le chauffage du jus de citron vert à ébullition coagule l'albumine et certaines des graisses, des cires et des gommes, et le précipité formé piège les solides en suspension ainsi que les minuscules particules.

La solution de betterave sucrière, quant à elle, est purifiée par précipitation répétée de carbonate de calcium, de sulfite de calcium ou des deux. Les impuretés s'emmêlent dans les cristaux de précipité en croissance et sont éliminées par filtration continue.

- 7 Les boues se séparent du jus clair par sédimentation. Les impuretés non sucrées sont éliminées par filtration en continu. Le jus clarifié final contient environ 85 pour cent d'eau et a la même composition que le jus brut extrait, à l'exception des impuretés éliminées.

- 8 Pour concentrer ce jus clarifié, environ les deux tiers de l'eau sont éliminés par évaporation sous vide. Généralement, quatre cellules ou corps d'ébullition sous vide sont disposés en série de sorte que chaque corps suivant a un vide plus élevé (et bout donc à une température plus basse). Les vapeurs d'un corps peuvent ainsi faire bouillir le jus dans le suivant - la vapeur introduite dans la première cellule fait ce qu'on appelle évaporation à effets multiples. La vapeur de la dernière cellule va à un condenseur. Le sirop quitte le dernier corps en continu avec environ 65 pour cent de solides et 35 pour cent d'eau.

La solution de saccharose de betterave sucrière, à ce stade, est également presque incolore et subit également une évaporation sous vide à effets multiples. Le sirop est ensemencé, refroidi et placé dans une centrifugeuse. Les cristaux de betterave finis sont lavés à l'eau et séchés.

Cristallisation

- 9 La cristallisation est la prochaine étape de la fabrication du sucre. La cristallisation a lieu dans une cuve à vide à un étage. Le sirop est évaporé jusqu'à saturation en sucre. Dès que le point de saturation est dépassé, de petits grains de sucre sont ajoutés à la casserole, ou « grève ». Ces petits grains, appelés graine, servir de noyaux pour la formation de cristaux de sucre. (Le grain de semence est formé en ajoutant 56 onces [1 600 grammes] de sucre blanc dans le bol d'une machine à lisier et en mélangeant avec 3,3 parties d'un mélange liquide :70 % d'alcool à brûler et 30 % de glycérine. La machine fonctionne à 200 tr/min pendant 15 heures.) Du sirop supplémentaire est ajouté à la gâche et évaporé afin que les cristaux d'origine qui se sont formés puissent grossir.

La croissance des cristaux se poursuit jusqu'à ce que la casserole soit pleine. Lorsque la concentration de saccharose atteint le niveau souhaité, le mélange dense de sirop et de cristaux de sucre, appelé masse cuite, est déchargé dans de grands conteneurs appelés cristalliseurs. La cristallisation se poursuit dans les cristallisoirs tandis que la masse cuite est lentement agitée et refroidie.

- 10 La masse cuite des mélangeurs s'écoule dans des centrifugeuses, où le sirop épais, ou mélasse, est séparé du sucre brut par la force centrifuge.

Centrifugation

- 11 L'action centrifuge à grande vitesse utilisée pour séparer la masse cuite en cristaux de sucre brut et en mélasse se fait dans des machines tournantes appelées centrifuges. Une machine centrifuge a un panier cylindrique suspendu à un axe, avec des côtés perforés garnis de toile métallique, à l'intérieur desquels se trouvent des tôles contenant 400 à 600 perforations par pouce carré. Le panier tourne à des vitesses de 1 000 à 1 800 tr/min. Le sucre brut est retenu dans le panier de la centrifugeuse car le revêtement perforé retient les cristaux de sucre. La liqueur mère, ou mélasse, traverse le revêtement (en raison de la force centrifuge exercée). La mélasse finale (mélasse noire) contenant du saccharose, des sucres réducteurs, des non-sucres organiques, des cendres et de l'eau, est envoyé dans de grands réservoirs de stockage.

Une fois le sucre centrifugé, il est « coupé » et envoyé dans un granulateur pour séchage. Dans certains pays, la canne à sucre est transformée dans de petites usines sans l'utilisation de centrifugeuses, et un produit brun foncé (sucre non centrifuge) est produit. Le sucre centrifuge est produit dans plus de 60 pays tandis que le sucre non centrifuge est produit dans une vingtaine de pays.

Séchage et conditionnement

- 12 Les cristaux de sucre humides sont séchés en étant culbutés à travers de l'air chauffé dans un granulateur. Les cristaux de sucre secs sont ensuite triés par taille à travers des tamis vibrants et placés dans des bacs de stockage. Le sucre est ensuite envoyé pour être emballé dans l'emballage familier que nous voyons dans les épiceries, dans des emballages en vrac ou sous forme liquide à usage industriel.

Sous-produits

La bagasse produite après extraction du jus de canne à sucre est utilisée comme combustible pour générer de la vapeur dans les usines. Des quantités de plus en plus importantes de bagasse sont transformées en papier, en panneaux isolants et en panneaux durs, ainsi qu'en furfural, un intermédiaire chimique pour la synthèse du furane et du tétrahydrofurane.

Les fanes de betteraves et les tranches extraites ainsi que la mélasse sont utilisées comme aliments pour le bétail. Il a été démontré que plus d'aliments pour le bétail et d'autres animaux de ce type peuvent être produits par acre-année à partir de betteraves que de toute autre culture largement cultivée aux États-Unis. Les lamelles de betteraves sont également traitées chimiquement pour faciliter l'extraction de la pectine commerciale.

Le produit final dérivé du raffinage du sucre est la mélasse noire. Il est utilisé dans l'alimentation du bétail ainsi que dans la production d'alcool industriel, de levure, de produits chimiques organiques et de rhum.

Contrôle qualité

L'assainissement de l'usine est un facteur important dans les mesures de contrôle de la qualité. Les bactériologistes ont montré qu'une petite quantité de bagasse acide peut infecter tout le flux de jus chaud qui coule dessus. Les moulins modernes sont dotés d'auges autonettoyantes dont la pente est conçue de manière à ce que la bagasse ne résiste pas mais s'écoule avec le courant de jus. Des mesures strictes sont prises pour lutter contre les insectes et les parasites.

Parce que la canne se gâte relativement rapidement, de grandes mesures ont été prises pour automatiser les méthodes de transport et acheminer la canne aux moulins le plus rapidement possible. Maintenir la haute qualité du produit final signifie stocker les sucres raffinés bruns et jaunes (qui contiennent de deux à cinq pour cent d'humidité) dans une atmosphère fraîche et relativement humide, afin qu'ils continuent à conserver leur humidité et ne deviennent pas durs.

La plupart des sucres granulés sont conformes aux normes établies par la National Food Processors Association et l'industrie pharmaceutique (U.S. Pharmacopeia, National Formulary).

Processus de fabrication

- Considérations pour l'usinage suisse à haute production

- Guide du prototypage CNC

- Comprendre le processus de fabrication d'arbres

- Qu'est-ce que la passivation de l'acier inoxydable ?

- Mélasse

- Sirop d'érable

- Pour développer ses effectifs, Imperial Sugar mise sur sa capacité de réflexion

- Simplifier les soins aux patients :des capteurs de couches auto-alimentés qui surveillent les niveaux de sucre dans l'urine

- Réseau mobile ouvert Virgin Media O2 Business et British Sugar