Légumes surgelés

Contexte

Les aliments surgelés sont omniprésents dans les supermarchés américains et font de plus en plus partie de l'industrie alimentaire mondiale. Les fruits et légumes sont généralement congelés dans les heures suivant leur cueillette et, une fois décongelés, leur goût et leur texture sont très proches de la fraîcheur. Le repas surgelé est de plus en plus populaire dans les ménages américains qui manquent de temps. Si le repas peut être réchauffé au micro-ondes, le temps total entre le congélateur et la table peut être inférieur à cinq minutes. En plus d'offrir un goût frais et pratique, la congélation est également une méthode de conservation sûre, car la plupart des agents pathogènes sont inactivés à basse température.

L'industrie des aliments surgelés remonte aux premières années du XXe siècle, lorsque certains aliments étaient conservés par la méthode dite du conditionnement à froid. Les manipulateurs d'aliments lavaient et triaient les fruits ou les légumes, puis les emballaient dans de grands conteneurs d'une capacité de 30 à 400 lb (14 à 180 kg). Les grands conteneurs ont été placés dans une chambre froide pendant plusieurs jours jusqu'à ce que la masse soit solidement congelée. Les aliments conditionnés à froid n'avaient pas la qualité des aliments surgelés modernes en raison du temps qu'il leur fallait pour geler. Lors de la congélation lente, l'eau contenue dans les aliments se cristallise, formant de grosses aiguilles de glace. Ces éclats de glace détruisent les parois cellulaires, et ainsi, lorsque la nourriture est décongelée, son goût et sa texture se sont détériorés. L'innovation qui a rendu possible l'industrie actuelle des aliments surgelés a été l'invention de la congélation rapide par Clarence Birdseye.

Birdseye est né à Brooklyn, New York, en 1886 et a étudié la biologie au Collège Amherst avant de dériver vers l'Arctique canadien pour travailler comme commerçant de fourrures et trappeur. Vivant avec sa famille dans un chalet isolé du Labrador, Birdseye est devenu fasciné par la congélation des aliments et il a expérimenté de nombreuses sortes de viandes et de légumes. Birdseye a noté que le poisson fraîchement pêché qui a gelé en quelques secondes dans l'air arctique en dessous de zéro avait un goût parfaitement appétissant une fois décongelé et cuit. Il a expérimenté la congélation rapide d'autres aliments, y compris les fruits et légumes, et est rapidement devenu convaincu qu'il avait une entreprise commerciale viable. Birdseye est revenu du Canada en 1917 et s'est consacré à inventer un appareil de congélation mécanique. Il obtint son premier brevet en 1921 et fonda une entreprise de poisson congelé à New York en 1923.

Sa première entreprise d'aliments surgelés n'a pas suscité d'intérêt, et une deuxième entreprise qu'il a fondée à Gloucester, dans le Massachusetts, s'est également flétrie. Pourtant, Birdseye a continué à développer une nouvelle technologie de congélation, réduisant le temps nécessaire pour congeler les aliments. En 1929, la General Foods Corporation a racheté l'entreprise de Birdseye, en payant une somme énorme pour ses brevets. General Foods a fait une campagne de marketing intensive, en installant des congélateurs dans les épiceries et en développant des wagons congélateurs pour la distribution sur de longues distances. Bien que les familles américaines se soient encore moquées des aliments surgelés, l'entreprise a commencé à faire des percées auprès des préparateurs d'aliments commerciaux tels que les hôpitaux et les écoles. Les soldats américains ont mangé des aliments surgelés pendant la Seconde Guerre mondiale, et après la guerre, l'industrie a décollé. Les congélateurs domestiques sont devenus plus gros et de plus en plus d'articles, des légumes aux pizzas en passant par des repas entiers, sont devenus disponibles dans les épiceries.

Birdseye a d'abord congelé le poisson et les légumes en les immergeant dans une saumure circulante refroidie à environ -45° F (-42,8° C). Plus tard, il a développé un soi-disant givreur de ceinture. Cela a fait passer des paquets de nourriture entre deux surfaces métalliques inférieures à zéro et a ainsi refroidi le haut et le bas en même temps. Cela a considérablement réduit le temps nécessaire pour congeler les aliments. Une autre innovation attribuée à un scientifique de General Foods était le processus de blanchiment des légumes avant congélation. Le blanchiment consistait à plonger les légumes dans de l'eau bouillante pendant quelques minutes pour stopper l'activité de certaines enzymes. Cela préservait leur saveur beaucoup plus efficacement. Les méthodes actuelles de congélation utilisent généralement la méthode du jet d'air, où de l'air ultra-refroidi est soufflé sur les aliments dans un tunnel étroit, ou par la méthode indirecte, où les aliments sont passés le long de plaques métalliques refroidies par un liquide réfrigéré. Les aliments peuvent également être congelés par cryogénie. Dans cette méthode, les couches externes des aliments sont amenées bien en dessous de leur point de congélation réel en passant rapidement à travers un tunnel refroidi par de l'azote liquide jusqu'à -80--120° F (62,2- -84,4° C). Une fois que les aliments sont sortis du tunnel cryogénique, la chaleur du cœur des aliments s'infiltre vers l'extérieur, ce qui entraîne un état congelé stable final. Certains produits utilisent également une méthode d'immersion. Pour les aliments avec une sauce visqueuse ou une surface collante, la surface peut être immergée dans un liquide ultra-refroidi pendant quelques secondes seulement, puis les aliments peuvent être congelés par soufflage d'air.

Les méthodes de congélation optimales varient considérablement selon chaque produit alimentaire. Et tous les aliments ne se congèlent pas bien. Certaines variétés de pois ou de fraises, par exemple, se congèlent mieux. Cela peut être dû à leur texture ferme ou à leur teneur en sucre spécifique. Les agriculteurs cultiveront donc ces variétés spéciales sous contrat avec une entreprise d'aliments surgelés.

Matières premières

Les matières premières pour les aliments surgelés comprennent tout ce qui doit être congelé, par ex. poisson, poulet, haricots verts, pizza. Dans la plupart des cas, la nourriture est spécifiquement cultivée ou adaptée pour la congélation. Dans le cas des desserts glacés tels que les gâteaux et les tartes ou les entrées telles que le pain de viande et la sauce, la recette doit être testée et modifiée afin qu'elle se congèle bien. Les grandes entreprises commanderont les ingrédients optimaux selon les normes qu'elles auront établies lors de leurs tests de produits. Par exemple, les nouilles utilisées dans un plat principal de pâtes congelées peuvent être commandées en vrac auprès d'un distributeur qui les fabrique dans une certaine largeur ou viscosité ou teneur en farine spécifiée selon le besoin précis du fabricant d'aliments surgelés. À cet égard, les ingrédients d'un repas surgelé peuvent différer de ce qu'un cuisinier à domicile achèterait au supermarché. Mais en général, les aliments surgelés ne nécessitent pas une multitude d'ingrédients supplémentaires tels que des conservateurs. Les ingrédients ajoutés sont le plus souvent des épaississants et des stabilisants tels que l'amidon, la gomme xanthane et le carraghénane. Ceux-ci aident à conserver la texture souhaitée des aliments après décongélation. Les recettes d'aliments destinés au congélateur peuvent également faire mieux avec l'ajout d'une sauce ou d'un glaçage, car cela protège les aliments de la déshydratation lorsqu'ils sont passés sous le souffle d'air de congélation. Les légumes ou les fruits destinés à la congélation peuvent également être cueillis à un moment différent de celui qu'ils seraient s'ils étaient vendus frais, car ils doivent être d'une tendreté optimale.

L'équipement de congélation est généralement fabriqué à partir d'acier inoxydable et d'autres métaux. Le gaz utilisé pour la congélation est le plus souvent l'ammoniac. Le fréon est utilisé dans certains systèmes, mais parce qu'il décompose la couche d'ozone, l'ammoniac est plus respectueux de l'environnement. La congélation cryogénique utilise de l'azote liquide.

Le processus de fabrication

Le processus réel de congélation d'un aliment varie quelque peu en fonction de ce qui doit être congelé. Les pois sont le légume surgelé le plus répandu, ayant pratiquement remplacé les pois frais dans les supermarchés américains. Le processus de pois est typique pour de nombreux légumes. Un processus typique pour une entrée surgelée suit.

Cultiver les pois

- 1 Les pois sont cultivés principalement dans l'État de Washington et de l'Oregon et dans le nord du Midwest, c'est-à-dire le Wisconsin et le Minnesota. Les transformateurs d'aliments passent généralement des contrats avec les agriculteurs pour faire pousser leurs récoltes selon les spécifications nécessaires à la congélation. Les agriculteurs sèment une variété de pois qui a été approuvée comme bon congélateur. Les principales variétés sont Dark Skin Perfection et Thomas Laxton. Le calendrier de récolte doit être convenu à la fois par l'agriculteur et le producteur. Le producteur peut mesurer la tendreté des pois et évaluera également le volume que l'installation de congélation peut contenir. Les pois doivent être congelés dans les heures suivant la cueillette, et si un retard se développe à l'usine de congélation, certains pois peuvent se détériorer.

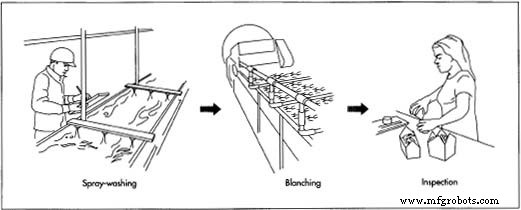

Cueillette et lavage

- 2 Les petits pois peuvent être cueillis à la main ou automatiquement. Ensuite, une machine appelée viner les retire de leur coquille. Si l'usine de transformation est adjacente aux champs, les pois y sont transportés. Si le transport par camion est nécessaire, ils sont refroidis avec de l'eau glacée puis emballés dans de la glace pour le transport. À l'usine, les pois sont jetés dans des lits et aspergés d'eau pour éliminer la poussière et la saleté.

Blanchiment

- 3 Les petits pois nettoyés sont ensuite passés dans une cuve d'eau bouillante pendant quelques minutes. Cela tue les enzymes qui affectent le goût des pois, mais cela ne les fait pas cuire. Après blanchiment, les pois sont refroidis à l'eau puis passés dans un trieur à gravité spécifique.

Tri

- 4 Les petits pois sont ensuite triés pour éliminer les vieux pois féculents. Ils sont immergés dans de l'eau avec une teneur en sel spécifiée. Les pois tendres flottent au sommet du bac à saumure, tandis que les pois à haute teneur en amidon coulent au fond. Les pois tendres sont ensuite aspergés d'eau propre pour éliminer le sel, et ils passent à une zone d'inspection.

Contrôle

- 5 Dans la zone d'inspection, les ouvriers jettent un coup d'œil par-dessus les petits pois alors qu'ils se déplacent le long d'un tapis. Les ouvriers agiles sélectionnent tous les pois décolorés ou non, ainsi que les roches ou autres détritus des champs qui ont pu arriver jusqu'ici.

Clarence Birdseye

Clarence Birdseye

Né à Brooklyn, New York, Clarence "Bob" Birdseye a fréquenté le Amherst College pendant deux ans avant de partir en 1912 afin de se livrer à son esprit d'aventure en faisant la traite des fourrures et le piégeage au Labrador, au Canada. Birdseye est retourné au Labrador en 1916 avec sa nouvelle épouse et son nouveau-né. Afin de préserver les quelques légumes frais qui se sont rendus au Labrador par bateau, Birdseye a commencé à expérimenter la méthode esquimaude de surgélation rapide des aliments. Il a stocké des choux frais dans un baril avec de l'eau de mer qui a gelé rapidement dans le climat arctique inférieur à zéro. Birdseye a également expérimenté le poisson et la viande de caribou à surgélation rapide. Une fois décongelés, ces aliments sont restés tendres et au goût frais, contrairement aux méthodes précédentes impliquant un stockage à froid lent.

Birdseye est retourné aux États-Unis en 1917, déterminé à développer des méthodes commerciales de congélation rapide, en expérimentant avec un ventilateur électrique, des gâteaux de glace et de la saumure. En 1923, il investit tout ce qu'il possède dans Birdseye Seafoods, commercialisant du poisson surgelé. En 1924, lui et trois associés ont fondé General Seafoods à Gloucester, Massachusetts, qui est devenu la première entreprise à utiliser la technique de surgélation rapide à sec des aliments en blocs compacts et emballés.

La Postum Company a acheté l'entreprise de Birdseye et 168 brevets en 1929 pour 22 millions de dollars. L'entreprise s'est rebaptisée General Foods et a commercialisé ses aliments surgelés sous le nom de Birds Eye marque déposée.

Après la vente, Clarence Birdseye s'est consacré à plus d'inventions, obtenant plus de 300 brevets, dont ceux pour une lampe chauffante infrarouge, un harpon de pêche à la baleine, une méthode de déshydratation des aliments et un projecteur pour les vitrines des magasins.

Conditionnement et congélation

- 6 L'emballage peut précéder la congélation, ou les pois peuvent être surgelés individuellement puis mis en boîte, selon l'usine de transformation. La congélation peut être effectuée par l'une des méthodes standard. S'ils sont congelés avant l'emballage, les pois peuvent passer dans un tunnel de soufflage où l'air ultra-refroidi les congèle. Ou ils peuvent être chargés sur une courroie qui les met en contact avec des plaques métalliques refroidies par le bas par de l'ammoniac réfrigéré. Si elles sont emballées avant congélation, les boîtes scellées peuvent être chargées dans des barquettes. Les plateaux sont

empilés dans un congélateur à plusieurs plaques, qui met les paquets de pois en contact avec les plaques réfrigérées au-dessus et au-dessous. Ensuite, les travailleurs chargent les colis congelés dans des caisses d'expédition et les déplacent vers une chambre froide en attendant l'expédition.

empilés dans un congélateur à plusieurs plaques, qui met les paquets de pois en contact avec les plaques réfrigérées au-dessus et au-dessous. Ensuite, les travailleurs chargent les colis congelés dans des caisses d'expédition et les déplacent vers une chambre froide en attendant l'expédition.

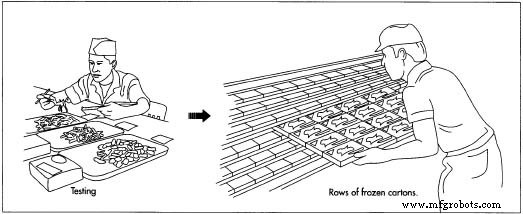

Test de la recette d'entrée surgelée

- 7 Une grande entreprise qui souhaite sortir un nouveau plat surgelé va d'abord tester longuement la recette dans une cuisine test. Les ingrédients de différents distributeurs seront testés pour trouver quels ingrédients conservent leurs qualités au congélateur et lesquels ont le meilleur goût. La société recueillera les commentaires des consommateurs en demandant aux clients tests d'essayer le repas à la maison, en le chauffant à la fois dans un four conventionnel et dans un four à micro-ondes. La recette finale peut être obtenue après des mois de tests et d'évaluation.

Réalisation pilote

- 8 Avant de passer à la production à grande échelle, un grand fabricant consacrera du temps à la production pilote du nouveau plat surgelé. Les principaux producteurs d'aliments surgelés peuvent avoir une installation distincte uniquement pour les essais, ou l'usine de fabrication peut avoir une chaîne de production qu'elle détourne. Ici, différents processus de cuisson peuvent être essayés, par exemple pour déterminer exactement combien de temps il faut cuire des ingrédients séparés. Tous les bugs du processus doivent être résolus à ce stade.

Du four au congélateur

- 9 Lorsque tout se passe bien au stade de la production pilote, le fabricant commence à produire le repas surgelé en quantité. Le plat est cuit et monté sur un plateau. Habituellement, un repas chaud n'a pas besoin d'une période de refroidissement avant de passer au congélateur. Il peut être congelé par l'une des trois méthodes standard. Il peut être soufflé à l'air "nu", c'est-à-dire envoyé à travers un tunnel de congélation à air soufflé dans son état pré-emballé. Il peut être congelé cryogéniquement de la même manière. Ou il peut être emballé, puis soufflé à l'air.

Emballage

- 10 Dans toutes les opérations de surgelés, à l'exception des plus petites, une fois le repas passé au congélateur, toutes les étapes d'emballage sont entièrement automatiques. Le repas congelé sur son plateau passe sur une bande à un équipement mécanique qui l'ensache, le met dans un carton, puis empile les cartons dans une caisse. Les caisses sont ensuite mises sur palettes, et cette étape aussi est souvent complètement automatique. Si les travailleurs palettisent les cartons, ils portent des vêtements pour temps froid pour se protéger. Les palettes sont stockées dans un entrepôt refroidi entre 0 et -20 °F (-17,8-28,9 °C).

Répartition

- 11 Toute distribution ultérieure des aliments surgelés doit être effectuée à 0 °F (- 17,8 °C) ou moins. En d'autres termes, les camions ou les wagons qui transportent les palettes doivent être conservés

à cette température, de même que les entrepôts, les entrepôts et les caisses de congélation où les caisses sont stockées ultérieurement.

à cette température, de même que les entrepôts, les entrepôts et les caisses de congélation où les caisses sont stockées ultérieurement.

Contrôle qualité

Les aliments surgelés doivent être soigneusement inspectés avant et après la congélation pour en garantir la qualité. Lorsque les légumes arrivent à l'usine de transformation, ils sont soumis à une inspection globale rapide de la qualité générale. Les pois sont à nouveau inspectés visuellement comme à l'étape cinq ci-dessus, pour s'assurer que seuls les pois de qualité appropriée passent à l'étape d'emballage et de congélation. Les employés de laboratoire testent également les pois pour détecter les bactéries et les corps étrangers, en prélevant des échantillons aléatoires de la chaîne de production à divers endroits. Les légumes surgelés emballés sont également testés au hasard par des travailleurs de laboratoire qui les cuisinent et les goûtent. L'équipement de congélation est également nettoyé à des intervalles spécifiés, de sorte qu'il soit complètement stérile. Les fabricants d'équipements de congélation travaillent avec les producteurs d'aliments pour développer des machines faciles à nettoyer et à entretenir. Les fabricants d'équipements peuvent également travailler avec leurs clients pour vérifier et réparer les machines afin qu'elles fonctionnent comme elles sont censées le faire. Pour les repas surgelés, si de la viande est utilisée, le département américain de l'Agriculture exerce une surveillance et enverra des inspecteurs pour s'assurer que le fabricant entretient correctement son équipement et que la viande est conservée à des températures appropriées tout au long du processus de production. Cependant, si un repas surgelé ne contient pas de viande, il appartient au fabricant lui-même de maintenir des conditions idéales, et aucun organisme gouvernemental n'est directement responsable du contrôle de la qualité.

Le futur

À la fin des années 1990, l'industrie des aliments surgelés se développait à la fois sur le marché américain et à l'étranger. La plus grande poussée de l'industrie était ce qu'on appelle le substitut de repas à domicile, c'est-à-dire des repas congelés entiers qui ont remplacé la cuisson à partir de zéro. De plus en plus de consommateurs étaient prêts à troquer la commodité d'un repas surgelé contre la satisfaction de préparer leur propre dîner à partir d'aliments frais. Cela signifiait que l'industrie était mise au défi de proposer des plats surgelés plus élaborés, qui nécessitaient plus de tests et d'expérimentations que les légumes ou gaufres surgelés relativement simples. Les scientifiques de l'alimentation travaillent toujours sur la chimie et la physique des aliments surgelés, étudiant par exemple la relation entre les sucres de faible poids moléculaire et les stabilisants de poids moléculaire élevé dans une recette afin de mieux prédire quels aliments se congèleront bien.

La congélation cryogénique est également une méthode de congélation relativement nouvelle qui peut gagner des adeptes. Comme tous les aliments ne bénéficient pas d'une congélation de cette façon, certains fabricants d'équipements conçoivent des machines à usages multiples qui combinent des méthodes de congélation.

Processus de fabrication