Yaourt glacé

Contexte

Le yogourt glacé est un dessert rafraîchissant et acidulé qui combine les saveurs et les textures de la crème glacée et du sorbet. Le yogourt glacé est un nouveau venu sur le marché des desserts. L'histoire des desserts glacés remonte à des milliers d'années en Asie où les glaces à l'eau ont été fabriquées pour la première fois. Bien que la littérature romaine décrive comment l'empereur Néron a été traité avec des jus de fruits exotiques et des vins frais avec de la neige de montagne, ce n'est qu'au 13ème siècle que Marco Polo a introduit les glaces d'eau asiatiques en Italie. La popularité de ces desserts glacés s'est répandue dans toute l'Europe et en quelques siècles, les colons européens ont introduit la crème glacée aux États-Unis

Les améliorations technologiques tout au long des années 1800 ont simplifié le processus de fabrication des desserts glacés. Le premier congélateur à main a été breveté en 1848. Peu de temps après, la première entreprise de fabrication de crème glacée en gros aux États-Unis a été créée par Jacob Fussell de Baltimore. Au tournant du siècle, des machines de pasteurisation et des homogénéisateurs ont été développés, ce qui a amélioré la salubrité et la texture de la crème glacée. Le processus de fabrication a été encore simplifié avec l'invention du congélateur à détente directe et le processus de congélation en continu. Les réfrigérateurs à basse température développés dans les années 1940 ont étendu l'industrie des desserts glacés à de nouveaux marchés, conduisant à la création d'emballages à emporter. Enfin, à la fin des années 1960 et dans les années 1970, des machines de traitement de haute technologie et à grand volume ont permis à l'industrie de prospérer.

Les fabricants de desserts expérimentaient depuis longtemps une variété de saveurs et de styles de crème glacée. Dans les années 1970, l'entrée du yogourt glacé sur le marché des desserts a été un échec flagrant :les consommateurs se sont plaints qu'il avait trop le goût du yogourt. Malgré la réaction initiale, les fabricants ont reformulé et affiné leurs recettes de yaourt glacé, et la population de plus en plus soucieuse de sa santé des années 1980 s'est finalement lancée dans le dessert hypocalorique. Le yogourt glacé était bientôt disponible dans une variété de saveurs à travers les États-Unis. Il s'est avéré tout aussi polyvalent que la crème glacée, servi dans des cônes et des tasses, avec des garnitures, sur des crêpes, des gaufres et des bananes fendues. Le yogourt glacé offrait une saveur plus piquante que la crème glacée et une saveur et une texture plus profondes que le sorbet.

Au cours des années 1980, le marché du yogourt glacé a atteint des ventes de 25 millions de dollars en 1986 avec des taux de croissance à trois chiffres. Les principaux fabricants de crème glacée ont rapidement pris le train en marche et ont commencé à produire leurs propres marques de yogourt glacé, reconnaissant que le dessert hypocalorique était là pour rester. Au début des années 1990, le yogourt glacé capturait environ 10 % du marché total des desserts glacés avec des ventes de 330 millions de dollars sur 135 millions de gallons.

Matières premières

Le yogourt glacé tire sa saveur unique de souches de Lactobacillus bulgaricus et Streptococcus thermophile. La culture de yaourt comprend toutes les souches de bactéries dans le produit et représente environ 1% des ingrédients.

Le yogourt glacé est fabriqué à peu près de la même manière que la crème glacée et, à l'exception de la culture de yogourt, ils sont fabriqués à partir d'ingrédients similaires. L'eau et l'air sont deux des éléments les plus importants du yogourt glacé. De l'air est incorporé au mélange pour ajouter du volume. L'eau existe dans les éléments liquides du mélange et est considérée comme la phase continue, qui passe de l'état liquide à un état partiellement solide. Le yogourt glacé n'est jamais complètement congelé; il contient simplement des cristaux de glace.

L'ingrédient principal du yogourt glacé est le lait et les produits laitiers. La matière grasse du lait représente généralement entre 0,5 et 6 % des ingrédients selon que le yogourt glacé est sans gras, faible en gras ou ordinaire. La matière grasse du lait donne de la richesse au yaourt et est le synergiste d'autres arômes.

Les « extraits secs de lait, pas de matière grasse » (MSNF) représentent entre 8 et 14 % du yogourt glacé. MSNF doit être équilibré en proportion inverse de la graisse pour le meilleur corps du produit. MSNF se compose d'environ 55% de sucre de lait ou de lactose, 37% de protéines et les 8% restants sont divers minéraux. L'élément protéique augmente la douceur, la viscosité et la compacité du dessert glacé et le rend plus résistant à la fonte.

Le sucre représente entre 15 et 17 % des ingrédients. Le saccharose, sous forme de sucre de canne ou de betterave, est généralement le principal édulcorant, bien que d'autres édulcorants soient souvent combinés. Le sucre ajoute non seulement de la douceur au yaourt, mais améliore également le corps et la viscosité et augmente la concentration de solides totaux (TS) dans le produit. Les solides totaux ajoutent du corps et de la texture ainsi qu'une valeur alimentaire, car les solides remplacent l'eau dans le mélange. Les solides d'œufs peuvent être utilisés pour les solides avec l'avantage supplémentaire de réduire le temps nécessaire pour congeler le mélange.

Des stabilisants, sous forme de gélatines animales et végétales, sont ajoutés au yogourt glacé afin qu'il conserve une consistance lisse dans les points de vente, où les changements de température peuvent grossir la texture. Les stabilisants réduisent la cristallisation, empêchent la fusion et améliorent les propriétés de manipulation du yogourt glacé. Les émulsifiants sont utilisés pour aider à mélanger des liquides qui sont généralement non miscibles en créant des cellules d'air plus petites dans tout le mélange. Généralement sous forme d'acides gras, les émulsifiants apportent également de la fermeté à l'organisme et réduisent le temps de fouettage du mélange. Bien que les stabilisants et les émulsifiants soient naturellement présents dans les produits laitiers, de petites quantités sont généralement ajoutées, ne représentant que 0,5 à 0,6 % de l'ensemble du mélange.

Les autres ingrédients ajoutés en petites quantités comprennent les solides d'œufs, le colorant, les sels minéraux et les dérivés de caséinate, tels que les citrates et les phosphates. Les saveurs supplémentaires incluent les fruits, les extraits de fruits, les noix, le cacao, la vanille, les sucres et les épices, comme le piment de la Jamaïque, la cannelle, les clous de girofle, la muscade et le gingembre.

Le processus de fabrication

Traitement du mélange

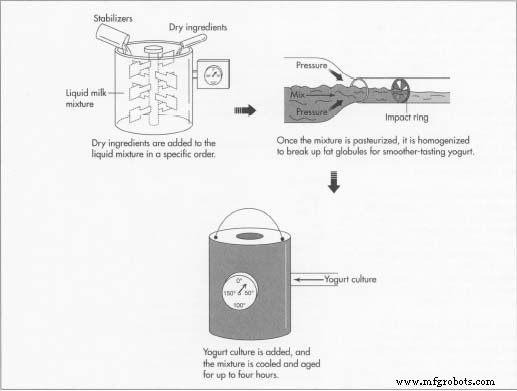

- 1 Les ingrédients sont sélectionnés pour leur fraîcheur et leur qualité. Ils sont mesurés en quantités précises selon la recette particulière. Les ingrédients liquides et secs sont combinés séparément.

- 2 Les liquides sont versés dans une cuve, mélangés et chauffés. Ensuite, les ingrédients secs sont ajoutés aux liquides dans un ordre particulier. Pendant ce temps, le lot est rigidifié et la température augmente progressivement. La plupart des ingrédients doivent être incorporés avant que le mélange ne soit chauffé à 120°F (49°C) afin que le mélange ne devienne pas grumeleux. Le mélange doit être chauffé pour dissoudre et mélanger les ingrédients.

Pasteurisation du mélange

- 3 La pasteurisation du lot est nécessaire pour détruire les bactéries pathogènes et aider à préserver le produit fini. Il est également requis par la loi dans la plupart des régions. La pasteurisation est un processus simple qui consiste à porter rapidement le mélange à une température élevée pendant une durée spécifiée, puis à réduire rapidement la température à moins de 40 °F (4 °C). La tendance dans l'industrie a été d'augmenter la température de pasteurisation à environ 175 °F (79 °C) pendant environ 25 à 40 secondes. Pour de meilleurs résultats, les lots peuvent être pasteurisés à des températures aussi élevées que 210°F (99°C) à 220°F (104°C). Ces températures élevées améliorent également la saveur et aident à mélanger les ingrédients plus efficacement.

Homogénéiser le mélange

- 4 L'homogénéisation du lot le rend plus lisse, principalement en diminuant la taille des globules gras à moins de deux micromètres.

Sans homogénéisation, la graisse pourrait monter jusqu'au dessus du mélange et créer une couche de crème. L'homogénéisation consiste à pomper le lot à travers une petite vanne et contre une bague d'impact. Trois forces sont à l'œuvre. Lorsque le mélange passe à une vitesse élevée d'environ 30 000 pi/min (pieds par minute) à travers la vanne, les forces de cisaillement commencent à briser les particules de graisse. L'anneau d'impact rompt davantage la graisse. La cavitation complète le processus, dans laquelle des bulles de vapeur sont créées par une décharge soudaine de pression. Dans les bulles, les gouttelettes de graisse s'écrasent contre les parois de vapeur et se désintègrent; ainsi, plus il y a de graisse, plus il faut d'homogénéisation.

Sans homogénéisation, la graisse pourrait monter jusqu'au dessus du mélange et créer une couche de crème. L'homogénéisation consiste à pomper le lot à travers une petite vanne et contre une bague d'impact. Trois forces sont à l'œuvre. Lorsque le mélange passe à une vitesse élevée d'environ 30 000 pi/min (pieds par minute) à travers la vanne, les forces de cisaillement commencent à briser les particules de graisse. L'anneau d'impact rompt davantage la graisse. La cavitation complète le processus, dans laquelle des bulles de vapeur sont créées par une décharge soudaine de pression. Dans les bulles, les gouttelettes de graisse s'écrasent contre les parois de vapeur et se désintègrent; ainsi, plus il y a de graisse, plus il faut d'homogénéisation.

Inoculation avec la culture de yaourt

- 5 Alors que la température du mélange est de 90°F (32°C), il est ensemencé avec de la culture de yogourt à 1%. Le mélange reste à cette température jusqu'à ce qu'il durcisse et soit prêt à refroidir.

Refroidissement et vieillissement

- 6 Après homogénéisation, le mélange doit être refroidi. S'il est refroidi lentement d'environ 90°F (32°C) à environ 40°F (4°C), le mélange deviendra plus visqueux. Une fois que la température tombe entre 32 °F (0 °C) et 40 °F (4 °C), le lot est stocké dans des réservoirs vieillissants à l'intérieur de refroidisseurs. Le mélange est vieilli jusqu'à quatre heures.

Aromatiser, colorer et congeler

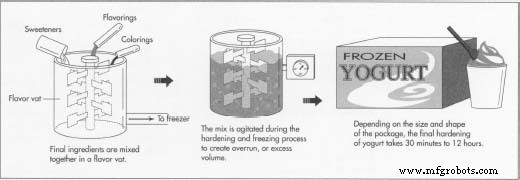

- 7 Les ingrédients finaux sont mélangés dans une cuve à saveur. Ceux-ci incluent les édulcorants, les arômes et les colorants. Ce mélange est ensuite pompé dans le congélateur avec le reste du mélange qui est d'environ 20°F (-6°C) à 28°F (-2°C).

- 8 Pendant que le mélange durcit, il est agité pour incorporer de l'air et créer un débordement,

ou un volume excédentaire. L'ajout d'air adoucit également la consistance et crée un produit plus agréable au goût. Au bout de trois minutes environ, le mélange commence à geler et quelques minutes plus tard, le dépassement souhaité, environ 50 %, est atteint. Environ un à deux tiers de l'eau gèle au cours de cette étape.

ou un volume excédentaire. L'ajout d'air adoucit également la consistance et crée un produit plus agréable au goût. Au bout de trois minutes environ, le mélange commence à geler et quelques minutes plus tard, le dépassement souhaité, environ 50 %, est atteint. Environ un à deux tiers de l'eau gèle au cours de cette étape.

Conditionnement et durcissement

- 9 Une fois le dépassement souhaité atteint, le mélange est conditionné et placé dans des congélateurs où le processus de congélation se poursuit. La température chute rapidement, en une ou deux minutes, jusqu'à au moins 0°F (-17°C) mais idéalement -15°F (-26°C). Pour de meilleurs résultats, le processus de congélation doit se produire rapidement afin que le mélange ne forme pas de gros cristaux de glace grossiers mais de petits cristaux lisses. Le yaourt glacé peut être stocké dans des congélateurs continus ou discontinus. Dans le premier cas, il y a un flux constant de produit dans le congélateur, tandis que dans la méthode par lots, les lots sont préparés individuellement. Selon le type de congélateur et la taille et la forme de l'emballage, le durcissement final dure entre 30 minutes et 12 heures.

Livraison

- 10 Les contenants de yogourt glacé sont empilés étroitement à l'intérieur des camions de livraison pour minimiser le changement de température pendant le transport. Les véhicules sont généralement réfrigérés mécaniquement aux mêmes températures que dans les installations de stockage de l'usine, environ -15°F (-26°C), et pas au-dessus de la température du point de vente. La neige carbonique peut être utilisée comme réfrigérant, bien qu'elle risque un choc thermique pour le yaourt, ce qui se produit si la température tombe trop basse; le point de congélation de la neige carbonique est de -109 °F (-78 °C). Le yogourt glacé est expédié aux points de vente au détail et aux établissements de restauration ou à d'autres fabricants pour une transformation ultérieure en nouveautés.

Contrôle qualité

Tous les aspects de la production, de l'emballage et de la distribution du yaourt glacé doivent être effectués avec une hygiène appropriée afin de minimiser le risque de contamination des aliments. Un système CIP (nettoyage en place) automatisé nettoie rapidement, facilement et efficacement toutes les pompes et les réservoirs pour une protection maximale contre les bactéries pathogènes.

Les fabricants doivent respecter les températures de pasteurisation et les durées minimales requises par le service de santé publique et d'autres organismes de réglementation. Des tests sont régulièrement effectués pour le dénombrement sur plaque standard des bactéries et des coliformes et autres micro-organismes, tels que les moisissures et les levures, qui pourraient contaminer le produit. Il faut également veiller à éviter la fermentation, qui pourrait endommager le produit en le rendant plus acide, en altérant la couleur et le caillage.

Enfin, les fabricants de yaourt glacé doivent fournir des informations précises concernant les ingrédients et la composition calorique du produit tel que prescrit par la loi.

Le futur

L'avenir est de bon augure pour le yogourt glacé alors qu'il se développe sur de nouveaux marchés avec de nouvelles variantes. L'intérêt des gens pour les aliments faibles en gras semble constant et continuera, sans aucun doute, d'encourager l'industrie alimentaire à fournir des aliments faibles en gras et savoureux. La technologie continuera également d'améliorer l'efficacité de la fabrication du yogourt glacé ainsi que la qualité du produit.

Processus de fabrication

- Qu'est-ce que l'usinage VMC ?

- Guide du marquage laser sur aluminium

- Soudage MIG vs soudage TIG

- Guide du marquage laser

- Considérations pour l'usinage suisse à haute production

- Guide du prototypage CNC

- Comprendre le processus de fabrication d'arbres

- Qu'est-ce que la passivation de l'acier inoxydable ?

- Légumes surgelés