Lumière sur le design :Adaptation de l'additif au moulage par injection

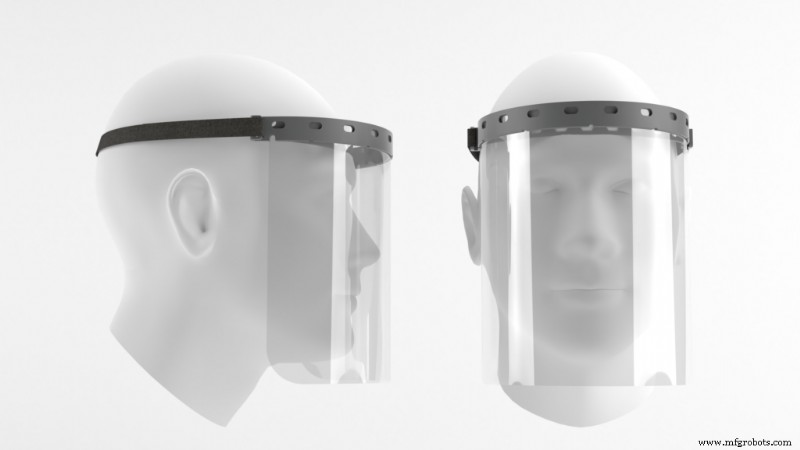

Alors que la pandémie de COVID-19 frappait les États-Unis, notre équipe de Fast Radius a rapidement fait pivoter une partie importante de nos capacités de fabrication additive vers la production d'écrans faciaux. À ce jour, nous avons fabriqué et expédié des milliers d'écrans faciaux fabriqués de manière additive pour protéger les travailleurs de première ligne contre le coronavirus. Le bouclier est réutilisable, extrêmement durable, facile à assembler et confortable, mais la demande a largement dépassé notre capacité de production additive.

Pour rendre notre produit accessible à un plus grand nombre de personnes, nous avons décidé de déplacer la production vers le moulage par injection. Le moulage par injection rend le bouclier plus accessible sur deux points; cela nous permet de produire un volume beaucoup plus élevé, et le moulage par injection réduit considérablement le coût du produit en raison de coûts de matériaux inférieurs et d'une fabrication plus rapide.

Dans notre travail avec les clients, nous utilisons souvent la technologie additive pour fabriquer des pièces tout en passant à la production de moulage par injection. Notre propre histoire est un excellent exemple de la façon d'utiliser la technologie de fabrication numérique pour reconcevoir un produit additif pour le moulage par injection.

Itération de conception rapide avec des outils de simulation

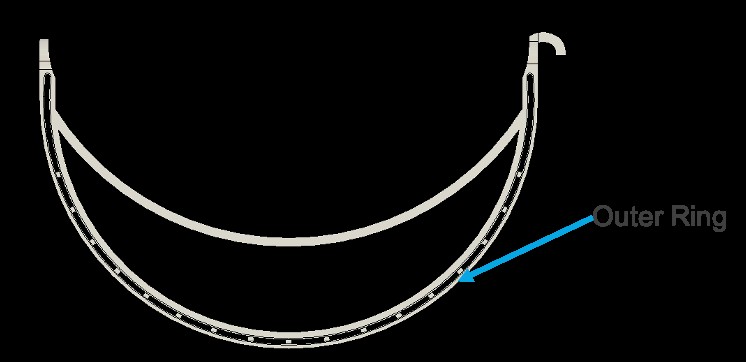

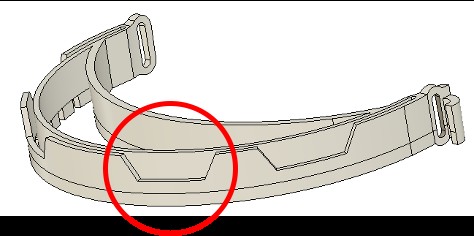

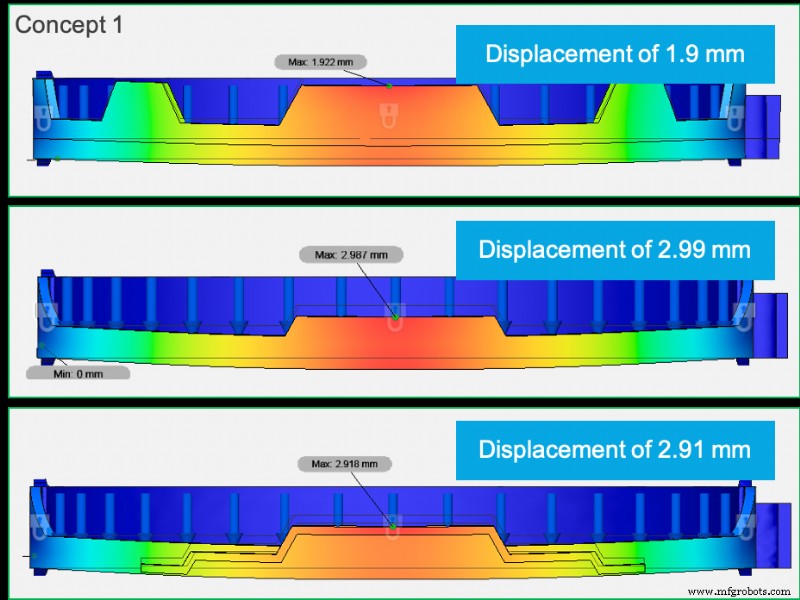

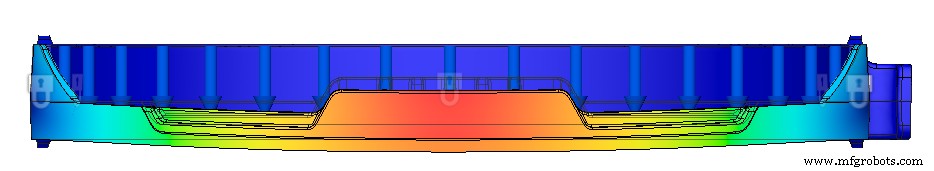

Nous avons dû apporter des modifications importantes à la conception additive du "halo" de bouclier (ou bandeau) pour le rendre adapté au moulage par injection, tout en conservant ses performances. Nous savions que la rigidité devait être optimisée pour réduire les conditions d'acier mince qui pourraient endommager l'outil pendant les opérations de moulage. Comme nous savions que la rigidité du halo actuel fonctionnait bien, nous avons simulé le déplacement fluctuant du halo additif et utilisé ce déplacement comme objectif pour la rigidité de la conception moulée par injection.

Pour comprendre les éléments contribuant à la rigidité, nous avons utilisé l'analyse par éléments finis (FEA) pour identifier les variables de conception qui ont produit de meilleurs résultats. Nous nous sommes appuyés sur le package de simulation d'Autodesk 360, un outil que nous utilisons à diverses fins, notamment la conception, l'analyse et la simulation. Nous avons testé à la fois les motifs de la couronne et des nervures sur le devant de la bague extérieure. Alors que les nervures ajoutaient une certaine rigidité, nous avons constaté que l'ajout de hauteur à la couronne était un moyen plus efficace de minimiser le déplacement.

L'ajout de hauteur à la couronne, cependant, pourrait créer de mauvaises conditions d'outil (acier à outils mince) entre les anneaux extérieur et central. La fente où le bouclier lui-même est inséré est très fine - aussi fine qu'un à deux millimètres; plus les sections de la couronne sont hautes, plus l'acier nécessaire pour l'outil est fin, ce qui rend plus probable que l'acier à outils soit endommagé pendant l'opération de moulage.

Nous devions trouver la hauteur de couronne optimale qui réduirait l'acier fin tout en préservant la rigidité de l'anneau extérieur du halo. Pour déterminer cela, nous avons exécuté 16 simulations, en ajustant légèrement la conception pour améliorer les performances à chaque fois. À ce stade du processus de conception, nous avions déjà atteint notre objectif et avions de nombreuses conceptions avec un déplacement similaire ou meilleur que le halo additif.

Prototypage rapide avec HP Multi Jet Fusion (MJF)

Parmi les concepts que nous avons simulés, nous en avons choisi trois à imprimer avec HP MJF, car c'est la technologie que nous avons utilisée pour produire notre halo additif d'origine. Normalement, il faudrait trois jours pour qu'une pièce MJF refroidisse suffisamment pour être utilisable, mais notre équipe d'ingénieurs de fabrication a emballé la construction d'une manière qui nous a permis d'avoir nos pièces en main le lendemain.

L'équipe d'exploitation de l'usine Fast Radius de Chicago a porté les trois halos conceptuels et les a comparés à la version originale fabriquée de manière additive pour comparer le confort et la facilité d'assemblage. Concept 10 (voir ci-dessus, troisième conception) a accepté le bouclier le plus facilement, mais ils ont suggéré plusieurs modifications pour améliorer le confort et faciliter le montage. La conception résultante (voir ci-dessous) a été utilisée pour produire l'outillage de moulage par injection qui fabriquera la prochaine version de notre halo de visière.

En fin de compte, le passage de la fabrication additive au moulage par injection rendra le halo beaucoup plus accessible à ceux qui en ont besoin. Nous avons pu réduire le prix de 55 %.

Lorsque nous avons commencé à fabriquer des halos additifs, nous répondions à une demande que nous n'avions aucun moyen de prévoir. Lorsqu'il est devenu clair que nous pouvions rendre notre produit plus accessible, nous avons modifié notre conception additive pour le moulage par injection et avons mis un outil en production en seulement trois jours.

Notre équipe a travaillé 24 heures sur 24 pour mettre cet important produit sur le marché. Nous avons accompli ce calendrier remarquable en grande partie grâce aux logiciels de simulation, à la fabrication numérique et à notre modèle de travail agile. Cette pandémie nous a obligés à devenir plus flexibles avec les cycles de développement de produits, une tendance qui, selon nous, se poursuivra bien après la pandémie.

Prêt à fabriquer vos pièces avec Fast Radius ?

Commencez votre devisTechnologie industrielle

- Qu'est-ce que le moulage par injection de réaction

- Moulage vs moulage par injection

- Thermoformage vs moulage par injection-réaction (RIM)

- Moulage par injection vs moulage par injection de réaction (RIM)

- Moulage par coulée vs moulage par injection de réaction

- Conseils de conception pour le moulage par coulée

- Services de conception de Protocase :6 conseils

- Conception de la porte de moulage par injection :un guide ultime pour la fabrication de plastique

- Moulage par injection d'aluminium dans la fabrication de produits