Quand utiliser le moulage par injection à faible volume

Le moulage par injection est une méthode de production utile qui donne aux fabricants la possibilité de créer des pièces identiques en gros volumes avec une qualité et des caractéristiques constantes. Pendant la production, une buse sous pression projette du plastique fondu dans un moule en métal durable conçu pour laisser la pièce refroidir et être éjectée rapidement. Une fois la pièce éjectée, la presse se referme et l'opération se répète. De nombreux articles en plastique de tous les jours, des peignes et des bouchons de bouteille aux pièces et engrenages de voiture, sont produits par moulage par injection.

Historiquement, les pièces moulées par injection devaient être fabriquées en grande quantité afin de compenser les coûts de démarrage élevés. Un moule en acier trempé coûte des dizaines de milliers de dollars et peut prendre des semaines ou des mois à usiner, mais au fil du temps, sa durabilité permet aux fabricants de récupérer leur investissement tout en réduisant le coût par pièce.

Cependant, à mesure que les marchés évoluent - comme en témoigne, par exemple, le passage continu aux produits sur mesure et en petits lots - les fabricants adaptent leurs opérations pour tirer parti de nouvelles méthodes plus efficaces. Le moulage par injection à faible volume est l'une de ces méthodes.

Principaux avantages du moulage par injection à faible volume

Le processus de moulage par injection à faible volume évite les moules en acier trempé et les inserts en aluminium plus doux, qui sont généralement plus faciles et moins chers à fabriquer. Ces moules ne sont évidemment pas aussi durables que leurs homologues en acier trempé, mais l'avantage pour les fabricants est qu'ils n'ont souvent pas besoin de l'être lors de la production de pièces en petits volumes. Lorsqu'ils sont utilisés de manière stratégique, les moules souples peuvent finalement réduire les coûts d'outillage et raccourcir les calendriers de production.

En règle générale, le moulage par injection à faible volume fait référence à la fabrication de pièces en quantités de 100 000 ou moins. Bien que ce nombre semble probablement élevé pour un profane, il reste relativement faible par rapport aux chiffres de production à volume élevé, qui peuvent facilement atteindre des dizaines de millions de pièces. Bien que 100 000 ne soit pas un seuil officiel, il sert de référence générale pour le point auquel les moules en aluminium deviennent moins rentables que d'investir dans des moules en acier trempé.

Dans le même temps, l'acier trempé requis pour les moules traditionnels exige un investissement initial important en temps et en argent. Cependant, les moules en aluminium et en acier de qualité inférieure sont beaucoup moins coûteux à créer et peuvent être produits plus rapidement. Avec ces moules, les fabricants peuvent prototyper et produire des pièces viables sans avoir à s'engager sur des commandes minimales élevées, tout en continuant à affiner la conception et la production des pièces selon les besoins. Cela permet aux fabricants de commencer la production plus tôt et, dans de nombreux cas, d'accélérer considérablement la vitesse de mise sur le marché, réduisant ainsi le temps nécessaire pour voir un retour sur investissement.

Des délais plus courts sont particulièrement avantageux pour les petites équipes de produits aux budgets serrés, qui peuvent désormais produire des pièces avec des commandes minimales relativement faibles tout en réalisant des bénéfices. De plus, le stockage et l'élimination des stocks excédentaires peuvent rapidement devenir coûteux, mais le moulage par injection rapide à faible volume permet de minimiser les excédents en permettant aux équipes de production de fabriquer des pièces uniquement dans les quantités requises.

En plus de créer des opportunités pour créer des pièces en petits lots ou personnalisées, le processus de moulage par injection rapide fournit un moyen efficace d'outillage de pont. Cela permet aux entreprises de fabrication de commencer à usiner des moules en acier trempé tout en utilisant simultanément des moules en aluminium pour produire des pièces dans l'intervalle.

Un autre avantage important de l'utilisation de moules à injection plus souples est qu'ils ont rarement un effet néfaste sur la qualité des pièces :les pièces en plastique produites en petits volumes sont aussi bonnes que celles créées via des moules en acier trempé lorsque des considérations de conception appropriées sont prises en compte.

Considérations de conception clés pour le moulage par injection à faible volume

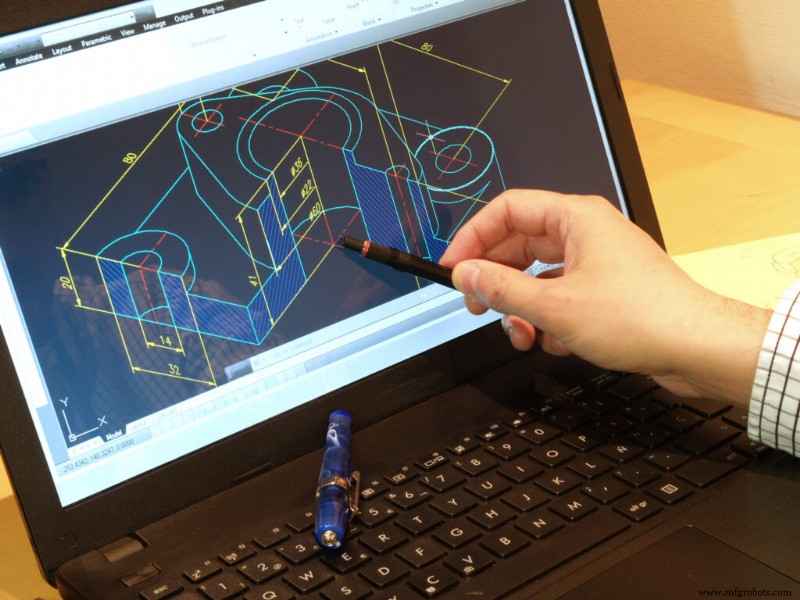

Il y a quelques considérations importantes qui doivent être gardées à l'esprit lors de la conception de pièces pour la fabricabilité à de faibles volumes, y compris la complexité générale de la pièce, le dessin, l'épaisseur de paroi et la finition de surface.

Généralement, lorsque vous travaillez avec de l'aluminium, vous ne souhaitez pas implémenter des actions secondaires ou des élévateurs normalement associés à des constructions complexes dans l'outil. Bien que ces opérations provoquent généralement une usure de l'outil (les aluminiums plus tendres ne peuvent pas résister à une telle pression très longtemps), les aciers à faible dureté comme le P20 servent de matériaux d'outillage de remplacement optimaux.

Le brouillon fait référence à un cône incorporé dans la conception qui facilite l'éjection d'une pièce de son moule. Considérez un moule rectangulaire - si le moule était vraiment rectangulaire, il serait difficile de retirer un gâteau. Cependant, les bords arrondis et les côtés effilés incorporés dans la conception du moule permettent au gâteau d'émerger facilement. C'est un principe qui s'applique également au retrait des pièces moulées par injection de leurs moules. Toutes les faces verticales doivent avoir au moins 0,5 degrés de dépouille, bien qu'une dépouille plus proche de 2 ou 3 degrés soit préférable si la conception de la pièce le permet. Certaines surfaces complexes peuvent nécessiter jusqu'à 5 degrés de dépouille.

L'épaisseur des parois d'un composant doit également être prise en compte, car des parois plus épaisses ne sont pas nécessairement synonymes de résistance ou de performances supérieures, en particulier lorsque vous travaillez avec des matériaux thermoplastiques. Les sections transversales épaisses augmentent en fait la probabilité que les pièces se déforment ou s'enfoncent pendant le processus de refroidissement, c'est pourquoi les épaisseurs de paroi doivent généralement rester comprises entre 0,040 et 0,140 pouce (1 à 3,5 millimètres) sur l'intégralité de la pièce.

Les fabricants peuvent également économiser sur les coûts d'outillage et les délais en renonçant aux finitions de surface inutiles de leurs moules. Si l'application de la pièce ne nécessite pas une surface extrêmement lisse - ce qui peut impliquer le polissage à la main des cavités du moule avec des polissoirs en diamant - il n'est probablement pas nécessaire de l'avoir. L'utilisation de la finition la plus rentable compatible avec l'application d'une pièce donnée est essentielle pour réduire les coûts de production et améliorer les délais de production.

Utiliser le moulage par injection à faible volume à votre avantage

Le moulage par injection est une méthode de fabrication incroyablement utile, souvent utilisée pour créer un grand nombre de pièces identiques. Le coût élevé de l'outillage des moules en métal trempé signifie que les pièces doivent être produites en grands volumes pour que le projet soit rentable. Cependant, l'évolution des processus de fabrication et de la technologie permet désormais aux équipes de produits de créer de manière économique des pièces moulées par injection rapides en plus petites quantités et de fournir des solutions d'outillage de pont efficaces.

Chez Fast Radius, nous nous efforçons toujours de faire notre travail plus efficacement. Cela signifie travailler en étroite collaboration avec chacun de nos clients - de la conception et du prototypage à la post-production et à l'exécution - pour s'assurer qu'ils reçoivent des pièces de haute qualité, fabriquées à un prix abordable et livrées dans des délais courts. Contactez-nous dès aujourd'hui pour découvrir comment nous pouvons donner vie à vos créations.

Technologie industrielle

- Guide du moulage par injection à faible volume

- Moulage par injection avec la technologie PolyJet

- Moulage vs moulage par injection

- Moulage par injection vs moulage par injection de réaction (RIM)

- Moulage par coulée vs moulage par injection de réaction

- Moulage par injection plastique dans l'industrie automobile

- 5 erreurs courantes à éviter lors du moulage par injection

- 6 types de porte de moulage par injection et quand les utiliser

- Quand utiliser le processus de surmoulage avec le moulage par injection