Signaux analogiques et numériques

L'instrumentation est un domaine d'étude et de travail centré sur la mesure et le contrôle des processus physiques. Ces processus physiques incluent la pression, la température, le débit et la consistance chimique. Un instrument est un dispositif qui mesure et/ou agit pour contrôler tout type de processus physique. Étant donné que les quantités électriques de tension et de courant sont faciles à mesurer, à manipuler et à transmettre sur de longues distances, elles sont largement utilisées pour représenter de telles variables physiques et transmettre les informations à des emplacements distants.

Un signal est toute sorte de grandeur physique qui véhicule des informations. La parole audible est certainement une sorte de signal, car elle transmet les pensées (informations) d'une personne à une autre par le biais du son physique. Les gestes de la main sont également des signaux qui transmettent des informations au moyen de la lumière.

Ce texte est un autre type de signal, interprété par votre esprit formé en anglais comme une information sur les circuits électriques. Dans ce chapitre, le mot signal sera utilisé principalement en référence à une quantité électrique de tension ou de courant qui est utilisée pour représenter ou signifier une autre quantité physique.

Analogique contre numérique

Un analogique signal est une sorte de signal qui est continuellement variable, par opposition à avoir un nombre limité d'étapes le long de sa plage (appelé numérique ). Un exemple bien connu d'analogique par rapport au numérique est celui des horloges :analogique étant le type avec des pointeurs qui tournent lentement autour d'une échelle circulaire, et numérique étant le type avec des affichages de nombres décimaux ou une "trotteuse" qui saccade plutôt que sans à-coups tourne.

L'horloge analogique n'a aucune limite physique quant à la précision avec laquelle elle peut afficher l'heure, car ses « aiguilles » se déplacent de manière fluide et sans pause. L'horloge numérique, en revanche, ne peut pas transmettre une unité de temps plus petite que ce que son affichage permet. Le type d'horloge avec une « trotteuse » qui saccade à intervalles d'une seconde est un appareil numérique avec une résolution minimale d'une seconde.

Les signaux analogiques et numériques trouvent tous deux une application dans l'électronique moderne, et les distinctions entre ces deux formes d'information de base seront abordées plus en détail plus loin dans ce livre. Pour l'instant, je limiterai la portée de cette discussion aux signaux analogiques, car les systèmes qui les utilisent ont tendance à être de conception plus simple.

Pour l'aperçu le plus basique de ce sujet, voir ce didacticiel vidéo sur l'électronique analogique et numérique.

Avec de nombreuses grandeurs physiques, en particulier électriques, la variabilité analogique est facile à trouver. Si une telle quantité physique est utilisée comme support de signal, elle sera capable de représenter des variations d'informations avec une résolution presque illimitée.

Système d'instrumentation industrielle

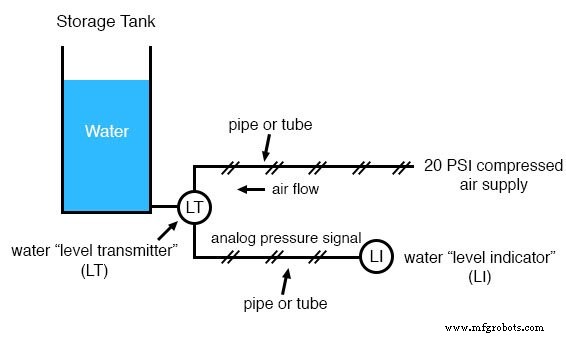

Au début de l'instrumentation industrielle, l'air comprimé était utilisé comme moyen de signalisation pour transmettre des informations des instruments de mesure aux dispositifs d'indication et de contrôle situés à distance. La quantité de pression atmosphérique correspondait à l'amplitude de la variable mesurée. De l'air propre et sec à environ 20 livres par pouce carré (PSI) a été fourni à partir d'un compresseur d'air via un tube jusqu'à l'instrument de mesure et a ensuite été régulé par cet instrument en fonction de la quantité mesurée pour produire un signal de sortie correspondant.

Par exemple, un dispositif de « transmetteur » de niveau pneumatique (signal d'air) configuré pour mesurer la hauteur de l'eau (la « variable de procédé ») dans un réservoir de stockage produirait une faible pression d'air lorsque le réservoir était vide, une pression moyenne lorsque le réservoir était partiellement plein, et une pression élevée lorsque le réservoir était complètement plein.

L'« indicateur de niveau d'eau » (LI) n'est rien de plus qu'un manomètre mesurant la pression d'air dans la ligne de signal pneumatique. Cette pression d'air, étant un signal , est, à son tour, une représentation du niveau d'eau dans le réservoir. Toute variation de niveau dans le réservoir peut être représentée par une variation appropriée de la pression du signal pneumatique.

Hormis certaines limites pratiques imposées par la mécanique des appareils à pression d'air, ce signal pneumatique est infiniment variable, capable de représenter n'importe quel degré de changement du niveau de l'eau et est donc analogique dans le vrai sens du terme.

Aussi grossier que cela puisse paraître, ce type de système de signalisation pneumatique a constitué l'épine dorsale de nombreux systèmes de mesure et de contrôle industriels dans le monde, et est toujours utilisé aujourd'hui en raison de sa simplicité, de sa sécurité et de sa fiabilité. Les signaux de pression d'air sont facilement transmis à travers des tubes peu coûteux, facilement mesurés (avec des manomètres mécaniques) et sont facilement manipulés par des dispositifs mécaniques utilisant des soufflets, des diaphragmes, des vannes et d'autres dispositifs pneumatiques. Les signaux de pression atmosphérique ne sont pas seulement utiles pour mesurer processus physiques, mais pour contrôler eux aussi.

Avec un piston ou un diaphragme suffisamment grand, un petit signal de pression d'air peut être utilisé pour générer une force mécanique importante, qui peut être utilisée pour déplacer une vanne ou un autre dispositif de contrôle. Des systèmes de contrôle automatique complets ont été réalisés en utilisant la pression d'air comme moyen de signal. Ils sont simples, fiables et relativement faciles à comprendre. Cependant, les limites pratiques de la précision du signal de pression d'air peuvent être trop restrictives dans certains cas, en particulier lorsque l'air comprimé n'est pas propre et sec, et lorsqu'il existe une possibilité de fuites de tubes.

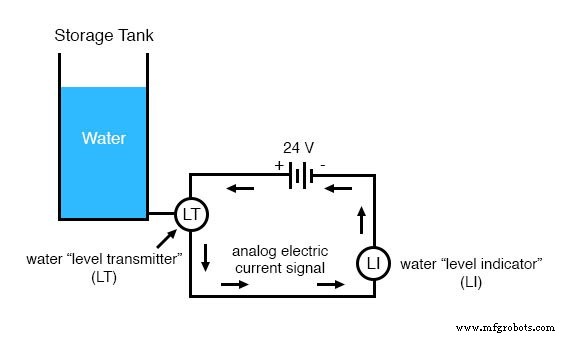

Avec l'avènement des amplificateurs électroniques à semi-conducteurs et d'autres avancées technologiques, les quantités électriques de tension et de courant sont devenues pratiques pour être utilisées comme supports de signalisation d'instruments analogiques. Au lieu d'utiliser des signaux de pression pneumatique pour relayer des informations sur la plénitude d'un réservoir de stockage d'eau, les signaux électriques pourraient relayer ces mêmes informations sur des fils minces (au lieu de tubes) et ne pas nécessiter le support d'équipements aussi coûteux que les compresseurs d'air pour fonctionner :

Les signaux électroniques analogiques sont toujours les principaux types de signaux utilisés dans le monde de l'instrumentation aujourd'hui (janvier 2001), mais ils cèdent la place aux modes de communication numériques dans de nombreuses applications (plus sur ce sujet plus tard). Malgré les changements technologiques, il est toujours bon d'avoir une compréhension approfondie des principes fondamentaux, de sorte que les informations suivantes ne deviendront jamais vraiment obsolètes.

Vivre Zéro

Un concept important appliqué dans de nombreux systèmes de signaux d'instrumentation analogiques est celui de « zéro direct », une façon standard de mettre un signal à l'échelle de sorte qu'une indication de 0 % puisse être distinguée de l'état d'un système « mort ». Prenons l'exemple du système de signalisation pneumatique :si la plage de pression du signal pour le transmetteur et l'indicateur était conçue pour être comprise entre 0 et 12 psi, avec 0 psi représentant 0 % de la mesure du processus et 12 psi représentant 100 %, un signal reçu de 0 % pourrait être une lecture légitime de 0 % de mesure ou cela pourrait signifier que le système fonctionnait mal (compresseur d'air arrêté, tubulure cassée, émetteur défectueux, etc.). Avec le 0 point de pourcentage représenté par 0 PSI, il n'y aurait pas de moyen facile de distinguer l'un de l'autre.

Si, cependant, nous devions mettre à l'échelle les instruments (émetteur et indicateur) pour utiliser une échelle de 3 à 15 PSI, avec 3 PSI représentant 0 pour cent et 15 PSI représentant 100 pour cent, tout type de dysfonctionnement entraînant une pression d'air nulle au niveau du L'indicateur générerait une lecture de -25 pour cent (0 PSI), ce qui est clairement une valeur erronée. La personne qui regarderait l'indicateur serait alors en mesure de dire immédiatement que quelque chose n'allait pas.

Toutes les normes de signal n'ont pas été configurées avec des lignes de base zéro en direct, mais les normes de signaux plus robustes (3-15 PSI, 4-20 mA) l'ont, et pour cause.

AVIS :

- Un signal est tout type de quantité détectable utilisée pour communiquer des informations.

- Un analogique signal est un signal qui peut être modifié en continu ou à l'infini pour représenter une petite quantité de changement.

- Pneumatique , ou pression atmosphérique, les signaux étaient autrefois courants dans les systèmes de signaux d'instrumentation industriels. Ceux-ci ont été largement remplacés par des signaux électriques analogiques tels que la tension et le courant.

- Un live zero fait référence à une échelle de signal analogique utilisant une quantité non nulle pour représenter 0 % de la mesure du monde réel afin que tout dysfonctionnement du système entraînant un état naturel de «repos» de pression, tension ou courant de signal nul puisse être immédiatement reconnu.

Technologie industrielle

- Signaux et portails numériques

- Termes et concepts de la mémoire numérique

- Lignes de transmission "longues" et "courtes"

- Choix entre panneaux numériques et analogiques

- Différence entre la vanne pv et le disjoncteur pv dans le camion-citerne

- Lignes directrices pour la conception RF et micro-ondes

- Qu'est-ce que le Lean Digital et comment l'intégrer ?

- Considérations sur la disposition des signaux mixtes

- Traitement isométrique différentiel et vérification par simulation de la conception de circuits imprimés à grande vitesse