Menuiserie imprimée en 3D :assemblage simplifié

Avec le lancement d'Onyx, notre nouveau filament de nylon infusé de micro-fibre de carbone, nous avons testé avec enthousiasme ce qu'il peut réaliser. L'une de nos découvertes a été que la finition de surface supérieure et la stabilité dimensionnelle d'Onyx le rendent particulièrement bien adapté à la création de menuiseries précises. Cela nous a inspiré pour créer un blog couvrant quelques directives pour faire de la menuiserie robuste avec une imprimante 3D de bureau.

États-Unis Étude de cas de l'armée

Lisez notre plus récente histoire de réussite client sur une base de formation majeure pour l'armée américaine.

La menuiserie est un terme que l'on trouve généralement dans le travail du bois, faisant référence à la pratique consistant à assembler deux pièces de bois en les contraignant géométriquement. Une bonne menuiserie fournit des connexions solides avec peu ou pas d'aide d'attaches comme des clous ou des vis. La menuiserie est utile car elle assure une connexion solide avec un processus d'assemblage moins compliqué. Cependant, cela implique généralement des formes compliquées qui prennent du temps à concevoir et à créer, tandis que les boulons et les vis nécessitent simplement un trou et une attache fabriquée en série.

L'impression 3D occupe une position intéressante en tant que méthode de fabrication car l'impression d'une géométrie compliquée n'est souvent pas plus chère que l'impression d'un bloc. Au lieu de cela, l'impression FDM est limitée par les propriétés des matériaux et le processus de construction en couches. Ainsi, la conception pour l'impression 3D nécessite un nouvel état d'esprit, et une partie de cet état d'esprit consiste à tirer parti de la liberté géométrique d'une imprimante 3D pour réduire la complexité et le coût de l'assemblage final. Une façon d'y parvenir est de regarder la menuiserie inventée pour le travail du bois et le moulage par injection et de l'appliquer aux contraintes de l'impression 3D. Dans ce blog, je discute de l'utilisation de joints simples comme les queues d'aronde et les emboîtements pour améliorer vos conceptions imprimées, complétés par quelques exemples.

Queues d'aronde

Lorsqu'il s'agit de contraindre deux parties, beaucoup de gens pensent à angle droit. Et c'est efficace, surtout quand on pense à l'usinage; les angles droits sont généralement beaucoup plus faciles et rapides à faire que les angles impairs, nécessitant moins de configurations et pas de bits spéciaux ou de tables d'indexation. Pour une imprimante 3D, cependant, les queues d'aronde et les murs droits sont tous les mêmes. Sans effort supplémentaire, vous pouvez contraindre un autre degré de liberté. Cela est pratique partout, que vous souhaitiez un assemblage coulissant ou un joint en T sans attache.

Lorsque vous réfléchissez aux angles, gardez à l'esprit que la forme en queue d'aronde établie n'est pas la seule application. La boîte coulissante en deux parties illustrée ci-dessus accomplit la même retenue qu'une queue d'aronde, mais ressemble plus à une plaque avec des côtés inclinés. Cela lui permet de glisser facilement avec l'autre moitié de la boîte, et comprend même un petit cran à la fin pour la fermer. Cette forme serait très difficile à fabriquer par la plupart des autres moyens, mais elle a été imprimée sur le Mark Two sans matériaux de support et a obtenu un ajustement et une finition de surface parfaits du premier coup.

Consultez notre guide de conception des composites

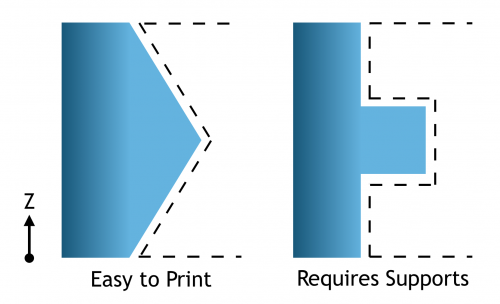

En explorant encore plus loin, la géométrie angulaire en général peut aider dans l'impression 3D. Par exemple, l'impression d'un profil en V latéral, illustré ci-dessous à gauche, peut créer une contrainte difficile à usiner, mais triviale à imprimer. Pendant ce temps, un joint à rainure et languette classique, comme illustré à droite, est difficile à réaliser pour la plupart des imprimeurs en raison du surplomb qu'il crée. Ce surplomb se traduit par une face inférieure mal supportée avec une mauvaise précision dimensionnelle, et doit être évité si possible.

Ajustements instantanés

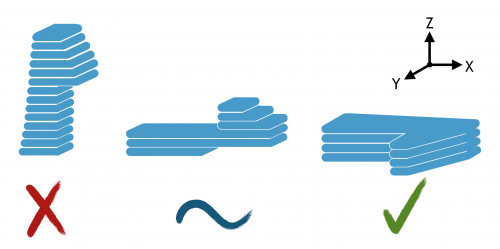

Une méthode couramment utilisée pour assembler à moindre coût des pièces moulées par injection consiste à utiliser des encliquetages. Ce sont de bonnes formes pour les plastiques car elles restent dans les contraintes géométriques de la fabrication de moules et utilisent la capacité du plastique à se déformer élastiquement puis à reprendre sa forme. Parce que les clips sont conçus pour le plastique, ils sont facilement adoptés pour l'impression 3D… sur le plan XY. La plupart des utilisateurs d'imprimantes 3D savent que les objets imprimés sur des imprimantes FDM de bureau sont nettement plus susceptibles de subir une défaillance de tension le long de l'axe Z (pointant vers la plaque de construction) qu'en X et Y, en raison des limites inter-couches. Étant donné que les emboîtements ont généralement des sections transversales minces (pour réduire le moment de flexion du clip), les emboîtements imprimés en 3D doivent être imprimés « posés » sur la plaque de construction, de peur qu'ils ne risquent de se cisailler après une utilisation répétée.

Ce diagramme montre une visualisation exagérée des couches d'un ajustement instantané imprimé. Lorsqu'il est imprimé à la verticale (illustré à gauche), les forces qui dévient l'ajustement à pression mettent également une tension entre les couches, ce qui le rend beaucoup plus susceptible de se casser. Imprimé sur son dos (illustré au centre), un ajustement rapide sera certainement plus fort, mais il y a toujours un plan de cisaillement entre la dent et le bras. Imprimé couché sur le côté (illustré à droite), cependant, l'ajustement instantané n'a pas de limites de couche dans sa section transversale, ce qui lui confère une résistance plus prévisible. Et, si l'encliquetage est suffisamment grand, l'imprimer sur le côté permettrait à la fibre d'être acheminée dans la dent, utilisant ainsi toute la résistance d'une pièce Markforged. Cette même règle s'applique aux dents d'engrenage, aux dents de cliquet et à toute autre saillie devant supporter une charge importante.

Demandez un échantillon gratuit

Gardez également à l'esprit que les ajustements par encliquetage peuvent prendre de nombreuses formes en fonction de l'application, et que la conception et l'orientation de l'ajustement par encliquetage peuvent changer en fonction de votre projet. En particulier, les ajustements instantanés sortant de l'imprimante 3D ne sont pas limités par les épaisseurs ou les formes de moule, vous pouvez donc faire preuve de créativité avec l'endroit où vous les placez (voir ci-dessous). Les imprimantes facilitent et accélèrent le prototypage, essayez donc quelques géométries avant de vous arrêter sur la forme finale.

Assemblage :support de téléphone

Pour présenter des ajustements coulissants et des mécanismes d'encliquetage, j'ai conçu ce support pour téléphone portable qui s'accroche au capot du Mark Two et contient n'importe quel téléphone portable d'une largeur comprise entre 2,5 et 4 pouces, afin qu'un opérateur puisse prendre une vidéo en accéléré ou surveiller une impression sensible .

Ce support de téléphone n'a que trois parties, deux interfaces. L'une de ces interfaces est un joint de torsion qui agit comme une charnière. Bien qu'il ne ressemble pas beaucoup à une queue d'aronde, il sert le même objectif :il permet un ajustement coulissant facilement imprimable, grâce à des angles complémentaires.

L'autre interface fonctionne comme un cliquet linéaire avec des parois inclinées (pour les empêcher de glisser) et des dents pour définir la largeur du support. Ce serait une interface très difficile à réaliser à la machine par la plupart des autres moyens, mais c'était assez facile et rapide à imprimer !

Une note sur les tolérances

Comme pour tout, la menuiserie nécessite une conception dans vos tolérances. Sur l'imprimante 3D composite Mark Two, pour la plupart des usages généraux, un écart de 0,08 mm entre chaque mur (0,16 mm de diamètre) est suffisant pour permettre à deux pièces d'obtenir un ajustement glissant constant. Si l'une de vos surfaces est maintenue par un matériau de support, essayez d'augmenter l'écart à environ 0,15 mm. Bien sûr, les pièces imprimées en 3D ont tendance à varier considérablement, alors assurez-vous d'effectuer des tests unitaires et des prototypes pour obtenir l'ajustement souhaité.

Ceci n'est qu'un petit exemple de la façon dont la conception en pensant à la menuiserie peut conduire à des conceptions plus simples et mieux adaptées à votre imprimante 3D. Lorsque vous trouvez de bons joints pour l'impression, tweetez-nous @MarkForged pour partager vos conceptions !

impression en 3D

- Carte de circuit imprimé

- Automobile

- Jumeaux siamois et modèles chirurgicaux imprimés en 3D

- Drones extrêmes imprimés en 3D

- Le processus d'assemblage d'une carte de circuit imprimé

- Application de la technologie de remplissage par le bas dans l'assemblage de cartes de circuits imprimés

- Qu'est-ce qu'une usine d'assemblage ?

- Qu'est-ce qu'une chaîne de montage ?

- Progrès dans l'assemblage de cartes de circuits imprimés