Automobile

Contexte

En 1908, Henry Ford a commencé la production de l'automobile modèle T. Basé sur sa conception originale du modèle A, fabriqué pour la première fois en 1903, le modèle T a mis cinq ans à se développer. Sa création inaugure ce que l'on appelle aujourd'hui la chaîne d'assemblage de la production en série. Cette idée révolutionnaire était basée sur le concept d'assemblage simple de pièces de composants interchangeables. Avant cette époque, les autocars et les poussettes étaient fabriqués à la main en petit nombre par des artisans spécialisés qui dupliquaient rarement une unité particulière. La conception innovante de Ford a réduit le nombre de pièces nécessaires ainsi que le nombre d'installateurs qualifiés qui avaient toujours constitué l'essentiel de l'opération d'assemblage, donnant à Ford un énorme avantage sur ses concurrents.

La première entreprise de Ford dans l'assemblage automobile avec le modèle A impliquait la mise en place de supports d'assemblage sur lesquels l'ensemble du véhicule était construit, généralement par un seul assembleur qui assemblait une section entière de la voiture en un seul endroit. Cette personne a effectué la même activité encore et encore sur son stand de montage fixe. Pour assurer plus d'efficacité, Ford a fait livrer des pièces selon les besoins à chaque poste de travail. De cette façon, chaque monteur a mis environ 8,5 heures pour terminer sa tâche de montage. Au moment du développement du modèle T, Ford avait décidé d'utiliser plusieurs stands de montage avec des assembleurs se déplaçant de stand en stand, chacun remplissant une fonction spécifique. Ce processus a réduit le temps d'assemblage pour chaque monteur de 8,5 heures à seulement 2,5 minutes en familiarisant chaque travailleur avec une tâche spécifique.

Ford a rapidement reconnu que marcher d'un stand à l'autre faisait perdre du temps et créait des blocages dans le processus de production, car les travailleurs les plus rapides dépassaient les plus lents. À Detroit en 1913, il a résolu ce problème en introduisant la première chaîne de montage mobile, un convoyeur qui faisait passer le véhicule devant un assembleur stationnaire. En éliminant le besoin pour les travailleurs de se déplacer entre les stations, Ford a réduit la tâche d'assemblage pour chaque travailleur de 2,5 minutes à un peu moins de 2 minutes; le convoyeur de l'ensemble mobile pouvait maintenant arpenter le travailleur stationnaire. La première ligne de convoyage était constituée de bandes métalliques sur lesquelles étaient fixées les roues du véhicule. Les bandes métalliques étaient attachées à une courroie qui roulait sur toute la longueur de l'usine puis, sous le sol, retournait dans la zone de départ. Cette réduction de l'effort humain requis pour assembler une automobile a attiré l'attention des assembleurs d'automobiles du monde entier. La production de masse de Ford a conduit l'industrie automobile pendant près de cinq décennies et a finalement été adoptée par presque tous les autres constructeurs industriels. Bien que les progrès technologiques aient permis de nombreuses améliorations aux opérations d'assemblage automobile modernes, le concept de base des travailleurs stationnaires installant des pièces sur un véhicule lorsqu'il passe devant leurs postes de travail n'a pas radicalement changé au fil des ans.

Matières premières

Bien que la majeure partie d'une automobile soit constituée d'acier vierge, les produits à base de pétrole (plastiques et vinyles) représentent désormais un pourcentage de plus en plus important des composants automobiles. Les matériaux légers dérivés du pétrole ont contribué à alléger certains modèles jusqu'à trente pour cent. À mesure que le prix des combustibles fossiles continue d'augmenter, la préférence pour des véhicules plus légers et plus économes en carburant deviendra plus prononcée.

Conception

L'introduction d'un nouveau modèle d'automobile prend généralement de trois à cinq ans, de sa conception à son assemblage. Des idées de nouveaux modèles sont développées pour répondre aux besoins et aux préférences non satisfaits du public. Essayer de prédire ce que le public voudra conduire dans cinq ans n'est pas une mince affaire, mais les constructeurs automobiles ont réussi à concevoir des voitures qui correspondent aux goûts du public. À l'aide d'équipements de conception assistée par ordinateur, les concepteurs développent des dessins conceptuels de base qui les aident à visualiser l'apparence du véhicule proposé. Sur la base de cette simulation, ils construisent ensuite des modèles en argile qui peuvent être étudiés par des experts en style familiers avec ce que le public est susceptible d'accepter. Les ingénieurs aérodynamiques examinent également les modèles, étudient les paramètres d'écoulement d'air et effectuent des études de faisabilité sur des essais de collision. Ce n'est qu'après que tous les modèles ont été examinés et acceptés que les concepteurs d'outils sont autorisés à commencer à construire les outils qui fabriqueront les composants du nouveau modèle.

Le processus de fabrication

Composants

- 1 L'usine d'assemblage automobile ne représente que la phase finale du processus de fabrication d'une automobile, car c'est ici que les composants fournis par plus de 4 000 fournisseurs externes, y compris les fournisseurs de pièces détachées appartenant à l'entreprise, sont rassemblés pour l'assemblage, généralement par camion ou par chemin de fer. Les pièces qui seront utilisées dans le châssis sont livrées dans une zone, tandis que celles qui constitueront la carrosserie sont déchargées dans une autre.

Châssis

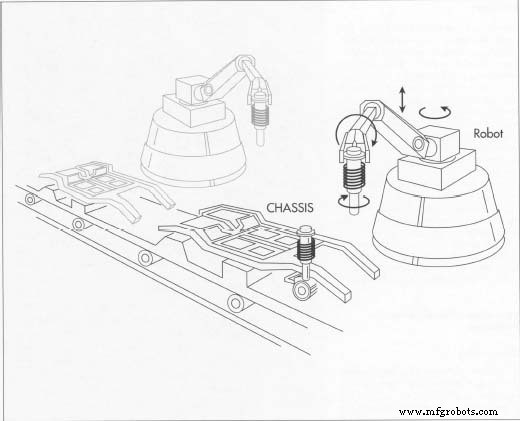

- 2 La voiture ou le camion typique est construit à partir de zéro (et à l'extérieur). Le cadre forme la base sur laquelle repose le corps et à partir de laquelle découlent tous les composants d'assemblage ultérieurs. Le cadre est placé sur la chaîne de montage et fixé au convoyeur pour éviter qu'il ne se déplace lorsqu'il descend la chaîne. De là, le châssis de l'automobile se déplace vers les zones d'assemblage des composants où les suspensions avant et arrière complètes, les réservoirs d'essence, les essieux arrière et les arbres de transmission, les boîtes de vitesses, les composants du boîtier de direction, les tambours de roue et les systèmes de freinage sont installés séquentiellement.

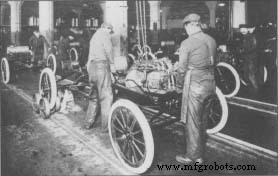

Des ouvriers installent des moteurs sur des modèles T dans une usine de Ford Motor Company. La photo date d'environ 1917.

Des ouvriers installent des moteurs sur des modèles T dans une usine de Ford Motor Company. La photo date d'environ 1917. L'automobile, pendant des décennies le produit industriel américain par excellence, n'a pas eu ses origines aux États-Unis. En 1860, Etienne Lenoir, un mécanicien belge, introduisit un moteur à combustion interne qui s'avéra utile comme source d'énergie stationnaire. En 1878, Nicholas Otto, un constructeur allemand, met au point son moteur « explosion » à quatre temps. En 1885, l'un de ses ingénieurs, Gottlieb Daimler, construisait le premier des quatre véhicules expérimentaux propulsés par un moteur à combustion interne Otto modifié. Toujours en 1885, un autre constructeur allemand, Carl Benz, a introduit un véhicule automoteur à trois roues. En 1887, la Benz est devenue la première automobile proposée à la vente au public. En 1895, la technologie automobile était dominée par les Français, dirigés par Emile Lavassor. Lavassor a développé l'agencement mécanique de base de la voiture, plaçant le moteur à l'avant du châssis, avec le vilebrequin perpendiculaire aux essieux.

En 1896, le Duryea Motor Wagon est devenu le premier véhicule automobile de série aux États-Unis. La même année, Henry Ford a présenté son premier véhicule expérimental, le Quadricycle. En 1908, lorsque la Ford Motor Company a introduit le modèle T, les États-Unis comptaient des dizaines de constructeurs automobiles. Le modèle T est rapidement devenu la norme par laquelle les autres voitures ont été mesurées; dix ans plus tard, la moitié des voitures en circulation étaient des modèles T. Il avait un simple moteur quatre cylindres de vingt chevaux et une transmission planétaire donnant deux vitesses avant et une arrière. Il était robuste, avait une garde au sol élevée pour négocier les routes défoncées de la journée et était facile à utiliser et à entretenir.

William S. Pretzer

- 3 Une opération hors ligne à ce stade de la production associe le moteur du véhicule à sa transmission. Les travailleurs utilisent des bras robotisés pour installer ces composants lourds à l'intérieur du compartiment moteur du châssis. Une fois le moteur et la transmission installés, un

Sur les chaînes de montage automobiles, une grande partie du travail est désormais effectuée par des robots plutôt que par des humains. Dans les premières étapes de la fabrication automobile, des robots soudent les pièces du plancher ensemble et aident les travailleurs à placer des composants tels que la suspension sur le châssis. un travailleur fixe le radiateur et un autre le boulonne en place. En raison de la nature de ces composants lourds, les robots articulés effectuent toutes les opérations de levage et de transport tandis que les assembleurs utilisant des clés pneumatiques boulonnent les composants en place. Des études ergonomiques minutieuses de chaque tâche d'assemblage ont fourni aux ouvriers d'assemblage les outils les plus sûrs et les plus efficaces disponibles.

Sur les chaînes de montage automobiles, une grande partie du travail est désormais effectuée par des robots plutôt que par des humains. Dans les premières étapes de la fabrication automobile, des robots soudent les pièces du plancher ensemble et aident les travailleurs à placer des composants tels que la suspension sur le châssis. un travailleur fixe le radiateur et un autre le boulonne en place. En raison de la nature de ces composants lourds, les robots articulés effectuent toutes les opérations de levage et de transport tandis que les assembleurs utilisant des clés pneumatiques boulonnent les composants en place. Des études ergonomiques minutieuses de chaque tâche d'assemblage ont fourni aux ouvriers d'assemblage les outils les plus sûrs et les plus efficaces disponibles.

Corps

- 4 Généralement, le plancher est le plus grand élément de carrosserie auquel une multitude de panneaux et de renforts seront ensuite soudés ou boulonnés. Au fur et à mesure qu'il descend la chaîne de montage, maintenu en place par des dispositifs de serrage, la coque du véhicule est construite. Tout d'abord, les panneaux latéraux gauche et droit sont désengagés par robot des conteneurs d'expédition préétablis et placés sur le plancher, où ils sont stabilisés avec des dispositifs de positionnement et soudés.

- 5 Les montants de porte avant et arrière, le toit et les panneaux latéraux de carrosserie sont assemblés de la même manière. La coque de l'automobile assemblée dans cette section du processus se prête à l'utilisation de robots car les bras articulés peuvent facilement introduire divers éléments et panneaux sur le plancher et effectuer un grand nombre d'opérations de soudage dans un laps de temps et avec un degré de précision qu'aucun travailleur humain ne pourrait jamais approcher. Les robots peuvent prélever et charger des panneaux de toit de 200 livres (90,8 kilogrammes) et les placer avec précision dans la position de soudage appropriée avec des variations de tolérance maintenues à 0,001 pouce. De plus, les robots peuvent également tolérer les

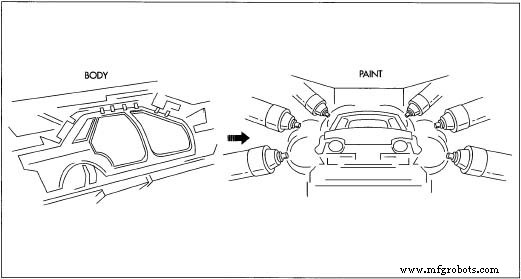

La carrosserie est construite sur une chaîne de montage séparée du châssis. Les robots effectuent à nouveau la majeure partie du soudage sur les différents panneaux, mais des travailleurs humains sont nécessaires pour boulonner les pièces ensemble. Pendant le soudage, les pièces des composants sont maintenues solidement dans un gabarit pendant que les opérations de soudage sont effectuées. Une fois la carrosserie terminée, elle est attachée à un convoyeur aérien pour le processus de peinture. Le processus de peinture en plusieurs étapes comprend l'inspection, le nettoyage, le trempage de la sous-couche (appliquée par voie électrostatique), le séchage, la pulvérisation de la couche de finition et la cuisson. fumée, éclairs de soudure et gaz créés au cours de cette phase de production.

La carrosserie est construite sur une chaîne de montage séparée du châssis. Les robots effectuent à nouveau la majeure partie du soudage sur les différents panneaux, mais des travailleurs humains sont nécessaires pour boulonner les pièces ensemble. Pendant le soudage, les pièces des composants sont maintenues solidement dans un gabarit pendant que les opérations de soudage sont effectuées. Une fois la carrosserie terminée, elle est attachée à un convoyeur aérien pour le processus de peinture. Le processus de peinture en plusieurs étapes comprend l'inspection, le nettoyage, le trempage de la sous-couche (appliquée par voie électrostatique), le séchage, la pulvérisation de la couche de finition et la cuisson. fumée, éclairs de soudure et gaz créés au cours de cette phase de production. - 6 Au fur et à mesure que la carrosserie quitte la zone de soudure isolée de la chaîne de montage, les composants suivants de la carrosserie, notamment les portes entièrement assemblées, les couvercles de coffre, le panneau de capot, les ailes, le couvercle de coffre et les renforts de pare-chocs sont installés. Bien que les robots aident les travailleurs à placer ces composants sur la carrosserie, les travailleurs fournissent le bon ajustement pour la plupart des pièces fonctionnelles boulonnées à l'aide d'outils à assistance pneumatique.

Peinture

- 7 Avant la peinture, la carrosserie doit passer par un processus d'inspection rigoureux, la carrosserie en blanc opération. La coque du véhicule traverse une pièce blanche brillamment éclairée où elle est entièrement essuyée par des inspecteurs visuels à l'aide de chiffons imbibés d'huile ultra-légère. Sous les feux, cette huile permet aux inspecteurs de voir les défauts des panneaux de carrosserie en tôle. Les bosses, les bosses et tout autre défaut sont réparés directement sur la ligne par des réparateurs de carrosserie qualifiés. Une fois la coque entièrement inspectée et réparée, le convoyeur d'assemblage la transporte à travers une station de nettoyage où elle est immergée et nettoyée de toute huile résiduelle, saleté et contaminants.

- 8 Lorsque la coque sort de la station de nettoyage, elle passe par une cabine de séchage, puis par un bain de sous-couche - un bain de sous-couche chargé électrostatiquement peinture (appelé E-coat) qui couvre tous les coins et recoins de la carrosserie, à la fois à l'intérieur et à l'extérieur, avec un apprêt. Cette couche agit comme une surface de substrat à laquelle adhère la couche supérieure de peinture colorée.

- 9 Après le bain d'E-coat, la coque est à nouveau séchée dans une cabine pendant qu'elle procède à l'opération de peinture finale. Dans la plupart des usines d'assemblage d'automobiles d'aujourd'hui, les carrosseries des véhicules sont peintes au pistolet par des robots qui ont été programmés pour appliquer les quantités exactes de peinture aux bonnes zones pendant la bonne durée. Des recherches et une programmation considérables ont été consacrées à la dynamique de la peinture robotique afin d'assurer les finitions « humides » fines auxquelles nous nous attendons. Nos peintres robotiques ont parcouru un long chemin depuis les premiers modèles T de Ford, qui étaient peints à la main avec un pinceau.

- 10 Une fois la coque entièrement recouverte 1 V avec une couche de base de peinture de couleur et une couche de finition transparente, le convoyeur transfère les corps à travers des fours de cuisson où la peinture est durcie à des températures dépassant 275 degrés Fahrenheit (135 degrés Celsius).

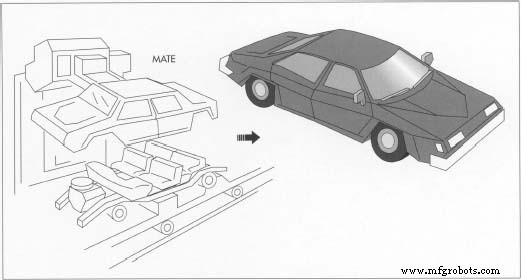

Les ensembles carrosserie et châssis sont assemblés vers la fin du processus de production. Des bras robotiques soulèvent la carrosserie sur le cadre du châssis, où les travailleurs humains boulonnent ensuite les deux ensemble. Une fois les composants finaux installés, le véhicule quitte la chaîne de montage jusqu'à un point de contrôle qualité. Une fois que la coque a quitté la zone de peinture, elle est prête pour l'assemblage intérieur.

Les ensembles carrosserie et châssis sont assemblés vers la fin du processus de production. Des bras robotiques soulèvent la carrosserie sur le cadre du châssis, où les travailleurs humains boulonnent ensuite les deux ensemble. Une fois les composants finaux installés, le véhicule quitte la chaîne de montage jusqu'à un point de contrôle qualité. Une fois que la coque a quitté la zone de peinture, elle est prête pour l'assemblage intérieur.

Assemblage intérieur

- 11 La coque peinte traverse la zone d'assemblage intérieure où les travailleurs assemblent tous les systèmes d'instrumentation et de câblage, les tableaux de bord, les éclairages intérieurs, les sièges, les panneaux de porte et de garniture, les garnitures de pavillon, les radios, les haut-parleurs, tout le verre sauf le pare-brise automobile, colonne de direction et volant, coupe-froid de carrosserie, dessus en vinyle, pédales de frein et d'accélérateur, moquette et carénages de pare-chocs avant et arrière.

- 12 Ensuite, des robots équipés de ventouses retirent le pare-brise d'un conteneur d'expédition, appliquent un cordon de scellant à l'uréthane sur le périmètre du verre, puis le placent dans le cadre du pare-brise. Les robots sélectionnent également les sièges et les panneaux de garniture et les transportent jusqu'au véhicule pour la facilité et l'efficacité de l'opérateur d'assemblage. Après avoir traversé cette section, la coque est soumise à un test d'eau pour s'assurer du bon ajustement des panneaux de porte, du verre et des coupe-froid. Il est maintenant prêt à s'accoupler avec le châssis.

Compagnon

- 13 Le convoyeur d'assemblage du châssis et le convoyeur de la coque se rencontrent à ce stade de la production. Au fur et à mesure que le châssis passe devant le convoyeur de carrosserie, la coque est soulevée par un robot de ses fixations de convoyeur et placée sur le châssis de la voiture. Les ouvriers de l'assemblage, certains au niveau du sol et d'autres dans des fosses de travail sous le convoyeur, boulonnent la carrosserie de la voiture au châssis. Une fois l'accouplement effectué, l'automobile descend la ligne pour recevoir les composants de finition finaux, la batterie, les pneus, antigel et essence.

- 14 Le véhicule peut maintenant être démarré. De là, il est conduit à un point de contrôle hors ligne, où son moteur est vérifié, ses feux et son klaxon vérifiés, ses pneus équilibrés et son système de charge examiné. Tout défaut découvert à ce stade nécessite que la voiture soit emmenée dans une zone de réparation centrale, généralement située près de la fin de la ligne. Une équipe de dépanneurs qualifiés à ce stade analyse et répare tous les problèmes. Lorsque le véhicule passe l'audit final, il reçoit une étiquette de prix et est conduit vers une zone de transit où il attendra l'expédition vers sa destination.

Contrôle qualité

Tous les composants qui entrent dans l'automobile sont produits sur d'autres sites. Cela signifie que les milliers de composants qui composent la voiture doivent être fabriqués, testés, emballés et expédiés aux usines de montage, souvent le jour même où ils seront utilisés. Cela ne nécessite pas une petite quantité de planification. Pour ce faire, la plupart des constructeurs automobiles exigent des fournisseurs de pièces externes qu'ils soumettent leurs composants à des tests rigoureux et à des audits d'inspection similaires à ceux utilisés par les usines d'assemblage. De cette façon, les usines d'assemblage peuvent anticiper que les produits arrivant à leurs quais de réception sont Contrôle statistique de processus (SPC) approuvé et exempt de défauts.

Une fois que les éléments constitutifs de l'automobile commencent à être assemblés dans l'usine automobile, les spécialistes du contrôle de la production peuvent suivre l'évolution de chaque embryon d'automobile grâce à son Numéro d'identification du véhicule (VIN), affecté au début de la ligne de production. Dans la plupart des usines d'assemblage les plus avancées, un petit transpondeur radiofréquence est fixé au châssis et au plancher. Cette unité d'envoi transporte les informations VIN et surveille sa progression tout au long du processus d'assemblage. Le fait de savoir quelles opérations le véhicule a subies, où il va et quand il devrait arriver à la prochaine station d'assemblage donne au personnel de gestion de la production la possibilité de contrôler électroniquement la séquence de fabrication. Tout au long du processus d'assemblage, les stations d'audit qualité gardent une trace des informations vitales concernant l'intégrité des divers composants fonctionnels du véhicule.

Cette idée vient d'un changement dans l'idéologie du contrôle de la qualité au fil des ans. Auparavant, le contrôle de la qualité était considéré comme un processus d'inspection finale qui cherchait à découvrir les défauts uniquement après la construction du véhicule. En revanche, la qualité est aujourd'hui considérée comme un processus intégré à la conception du véhicule ainsi qu'au processus d'assemblage. De cette façon, les opérateurs d'assemblage peuvent arrêter le convoyeur si les travailleurs découvrent un défaut. Des corrections peuvent alors être apportées ou des fournitures vérifiées pour déterminer si un lot entier de composants est défectueux. Les rappels de véhicules sont coûteux et les fabricants font tout leur possible pour assurer l'intégrité de leur produit avant qu'il ne soit expédié au client. Une fois le véhicule assemblé, un processus de validation est mené à la fin de la chaîne d'assemblage pour vérifier les audits de qualité des différents points d'inspection tout au long du processus d'assemblage. Cet audit final teste le bon ajustement des panneaux ; dynamique; grincements et cliquetis; composants électriques fonctionnels ; et l'alignement du moteur, du châssis et des roues. Dans de nombreuses usines de montage, les véhicules sont périodiquement retirés de la chaîne d'audit et soumis à des tests fonctionnels complets. Aujourd'hui, tous les efforts sont déployés pour garantir que la qualité et la fiabilité sont intégrées dans le produit assemblé.

Le futur

Le développement de l'automobile électrique devra davantage à l'ingénierie solaire et aéronautique innovante et à la technologie avancée des satellites et radars qu'à la conception et à la construction automobiles traditionnelles. La voiture électrique n'a pas de moteur, de système d'échappement, de transmission, de silencieux, de radiateur ou de bougies d'allumage. Il ne nécessitera ni mise au point ni essence vraiment révolutionnaire. Au lieu de cela, sa puissance proviendra de moteurs électriques à courant alternatif (AC) avec une conception sans balai capable de tourner jusqu'à 20 000 tours/minute. Les batteries pour alimenter ces moteurs proviendront de cellules hautes performances capables de générer plus de 100 kilowatts de puissance. Et, contrairement aux batteries au plomb du passé et du présent, les futures batteries seront sans danger pour l'environnement et recyclables. Un onduleur fera partie intégrante du système de freinage du véhicule qui reconvertira l'électricité en courant continu dans le système de batterie une fois l'accélérateur relâché, agissant ainsi comme un générateur pour le système de batterie même si la voiture est conduite longtemps dans le futur. .

La croissance de l'utilisation de l'automobile et la résistance croissante à la construction de routes ont rendu nos réseaux routiers à la fois encombrés et obsolètes. Mais de nouvelles technologies de véhicules électroniques qui permettent aux voitures de contourner la congestion et même de se conduire elles-mêmes pourraient bientôt devenir possibles. Confier le fonctionnement de nos automobiles à des ordinateurs signifierait qu'ils recueilleraient des informations sur les embouteillages sur la chaussée et trouveraient l'itinéraire le plus rapide vers leur destination indiquée, faisant ainsi un meilleur usage de l'espace routier limité. L'avènement de la voiture électrique viendra en raison d'une rare convergence de circonstances et de capacités. L'intolérance croissante à la pollution combinée à des avancées technologiques extraordinaires changera le paradigme des transports mondiaux qui nous mènera au XXIe siècle.

Processus de fabrication

- Assemblage de soupape de décharge double Posi-flate

- Qu'est-ce qu'une usine d'assemblage ?

- Qu'est-ce qu'une chaîne de montage ?

- Les pièces automobiles exigent de la précision

- Comprendre le système de cric automobile

- Types de moteur automobile

- Comprendre un train de soupapes automobile

- Comprendre le compresseur dans les moteurs automobiles

- Comprendre le système d'injection de carburant dans les moteurs automobiles