Pare-brise automobile

Contexte

Le verre est un matériau polyvalent avec des centaines d'applications, y compris les pare-brise. Le verre a une longue histoire et a été fabriqué pour la première fois il y a plus de 7 000 ans en Égypte, dès 3 000

Il existe plus de 80 entreprises dans le monde qui produisent du verre automobile, y compris des pare-brise. Les principaux producteurs aux États-Unis comprennent PPG, Guardian Industries Corp. et Libby-Owens Ford. Selon le ministère du Commerce, 25 % de la production de verre plat est consommée par l'industrie automobile (y compris les fenêtres) pour une valeur totale d'environ 483 millions de dollars. Au Japon, 30 pour cent du verre plat est destiné à l'industrie automobile, évalué à environ 190 milliards de dollars en 1989. Les principaux fabricants japonais de verre plat sont Asahi Glass Co., Central Glass Co. et Nippon Sheet Glass Co. l'industrie du verre plat dans l'ensemble dans les deux pays. L'Allemagne a des perspectives plus positives, avec des taux de croissance élevés attendus de l'industrie automobile.

Les pare-brise en verre sont apparus pour la première fois vers 1905 avec l'invention du verre de sécurité, le verre trempé (la trempe est un traitement thermique) pour le rendre particulièrement dur et résistant à l'éclatement. Ce type de pare-brise était populaire jusqu'au milieu du siècle, mais il a finalement été remplacé par des pare-brise en verre feuilleté, une unité multicouche constituée d'une couche de plastique entourée de deux feuilles de verre. Dans de nombreux pays, dont les États-Unis, la loi exige que les pare-brise automobiles soient en verre feuilleté. Le verre feuilleté peut se plier légèrement sous l'impact et est moins susceptible de se briser que le verre de sécurité normal. Cette qualité réduit le risque de blessure de la automobile passagers.

Matières premières

Le verre est composé de nombreux oxydes qui fusionnent et réagissent ensemble lors du chauffage pour former un verre. Il s'agit notamment de la silice (SiO 2 ), oxyde de sodium (Na 2 O) et l'oxyde de calcium (CaO). Les matières premières dont ces matériaux sont dérivés sont le sable, le carbonate de sodium (Na 2 CO 3 ), et calcaire (CaCO 3 ). Le carbonate de sodium agit comme un fondant; en d'autres termes, il abaisse le point de fusion de la composition du lot. De la chaux est ajoutée au lot afin d'améliorer la dureté et la durabilité chimique du verre. Le verre utilisé pour les pare-brise contient aussi généralement plusieurs autres oxydes :oxyde de potassium (K 2 O dérivé de la potasse), de l'oxyde de magnésium (MgO) et de l'oxyde d'aluminium (AI 2 O 3 dérivé du feldspath).

Le processus de fabrication

- 1 Les matières premières sont soigneusement pesées dans les quantités appropriées et mélangées avec une petite quantité d'eau pour éviter la ségrégation des ingrédients. Le calcin (déchets de verre brisé) est également utilisé comme matière première.

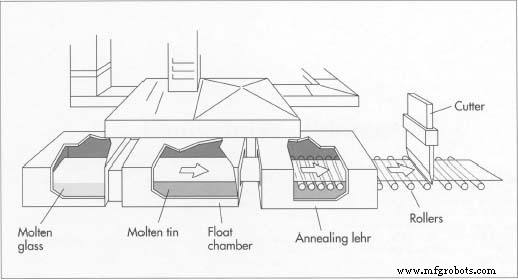

- 2 Une fois le lot réalisé, il est acheminé vers un grand réservoir pour la fusion à l'aide du flotteur

Le verre pour pare-brise automatique est fabriqué selon le procédé du verre flotté. Dans ce procédé, la matière première est chauffée à un état fondu et introduite dans un bain d'étain fondu. Le verre flotte littéralement au-dessus de l'aileron; parce que l'ailette est parfaitement plate, le verre devient également plat. A partir de la chambre du flotteur, le verre passe sur des rouleaux dans un four (l'« étenderie de recuit »). Après avoir quitté l'étenderie et refroidi à température ambiante, le verre est coupé à la forme appropriée et trempé. processus de verre. Tout d'abord, le lot est chauffé jusqu'à l'état fondu, puis il est introduit dans un réservoir appelé chambre à flotteur, qui contient un bain d'étain fondu. La chambre du flotteur est très grande - d'environ 13 pieds à 26,25 pieds (4 à 8 mètres de large et jusqu'à près de 197 pieds (60 mètres) de long; à son entrée, la température de l'étain est d'environ 1 835 degrés Fahrenheit (1 000 degrés Celsius) ), tandis qu'à la sortie, la température de l'étain est légèrement plus froide - 1 115 degrés Fahrenheit (600 degrés Celsius). Dans la chambre à flotteur, le verre ne plonge pas dans l'étain mais flotte dessus, se déplaçant à travers le réservoir comme s'il une bande transporteuse. La surface parfaitement plane de la boîte fait que le verre en fusion devient également plat, tandis que les températures élevées nettoient le verre des impuretés. La diminution de la température à la sortie de la chambre permet au verre de durcir suffisamment pour passer dans le suivant chambre, un fourneau.

Le verre pour pare-brise automatique est fabriqué selon le procédé du verre flotté. Dans ce procédé, la matière première est chauffée à un état fondu et introduite dans un bain d'étain fondu. Le verre flotte littéralement au-dessus de l'aileron; parce que l'ailette est parfaitement plate, le verre devient également plat. A partir de la chambre du flotteur, le verre passe sur des rouleaux dans un four (l'« étenderie de recuit »). Après avoir quitté l'étenderie et refroidi à température ambiante, le verre est coupé à la forme appropriée et trempé. processus de verre. Tout d'abord, le lot est chauffé jusqu'à l'état fondu, puis il est introduit dans un réservoir appelé chambre à flotteur, qui contient un bain d'étain fondu. La chambre du flotteur est très grande - d'environ 13 pieds à 26,25 pieds (4 à 8 mètres de large et jusqu'à près de 197 pieds (60 mètres) de long; à son entrée, la température de l'étain est d'environ 1 835 degrés Fahrenheit (1 000 degrés Celsius) ), tandis qu'à la sortie, la température de l'étain est légèrement plus froide - 1 115 degrés Fahrenheit (600 degrés Celsius). Dans la chambre à flotteur, le verre ne plonge pas dans l'étain mais flotte dessus, se déplaçant à travers le réservoir comme s'il une bande transporteuse. La surface parfaitement plane de la boîte fait que le verre en fusion devient également plat, tandis que les températures élevées nettoient le verre des impuretés. La diminution de la température à la sortie de la chambre permet au verre de durcir suffisamment pour passer dans le suivant chambre, un fourneau. - 3 Une fois que le verre est sorti de la chambre du flotteur, des rouleaux le ramassent et l'alimentent dans un four spécial appelé étenderie. (Si des revêtements solaires sont souhaités, ils sont appliqués avant que le verre n'entre dans l'étenderie.) Dans ce four, le verre est refroidi progressivement jusqu'à environ 395 degrés Fahrenheit (200 degrés Celsius); une fois le verre sorti de l'étenderie, il se refroidit à température ambiante. Il est maintenant très dur et solide et prêt à être coupé.

Découpe et trempe

- 4 Le verre est découpé aux dimensions souhaitées à l'aide d'un scribe diamanté, un outil doté de pointes métalliques acérées contenant de la poussière de diamant. Le diamant est utilisé car il est plus dur que le verre. Le scribe marque une ligne de coupe dans le verre, qui est ensuite brisée ou cassée à cette ligne. Cette étape est généralement automatisée et surveillée par des caméras et des systèmes de mesure optoélectroniques. Ensuite, la pièce coupée doit être pliée en forme. La feuille de verre est placée dans une forme ou un moule en métal ou en matériau réfractaire. Le moule rempli de verre est ensuite chauffé dans un four jusqu'au point où le verre s'affaisse à la forme du moule.

- 5 Après cette étape de mise en forme, le verre doit être durci dans une étape de chauffage appelée trempe. Tout d'abord, le verre est rapidement chauffé à environ 1 565 degrés Fahrenheit (850 degrés Celsius), puis il est soufflé avec des jets d'air froid. Appelé trempe, ce processus durcit le verre en mettant la surface extérieure en compression et l'intérieur en tension. Cela permet au pare-brise, lorsqu'il est endommagé, de se briser en de nombreux petits morceaux de verre sans bords tranchants. La taille des pièces peut également être modifiée en modifiant la procédure de trempe de sorte que le pare-brise se brise en morceaux plus gros, permettant une bonne vision jusqu'à ce que le pare-brise puisse être remplacé.

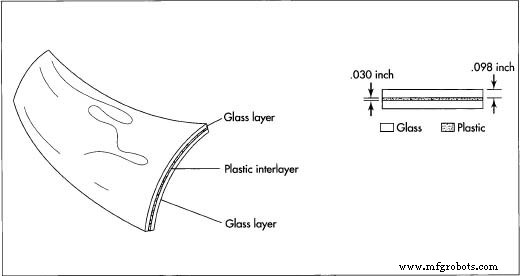

Un pare-brise fini se compose de deux couches de verre prises en sandwich autour d'un intercalaire en plastique. Bien que très fin (environ 0,25 pouce d'épaisseur), ce verre feuilleté est très résistant et est moins susceptible de se briser que le verre de sécurité normal. Aux États-Unis, la loi exige que les pare-brise soient en verre feuilleté.

Un pare-brise fini se compose de deux couches de verre prises en sandwich autour d'un intercalaire en plastique. Bien que très fin (environ 0,25 pouce d'épaisseur), ce verre feuilleté est très résistant et est moins susceptible de se briser que le verre de sécurité normal. Aux États-Unis, la loi exige que les pare-brise soient en verre feuilleté.

Laminage

- 6 Une fois le verre trempé et nettoyé, il passe par un processus de stratification. Dans ce processus, deux feuilles de verre sont collées ensemble avec une couche de plastique (la couche de plastique va à l'intérieur des deux feuilles de verre). Le laminage a lieu dans un autoclave, un four spécial qui utilise à la fois la chaleur et la pression pour former une seule unité solide et résistante à la déchirure. L'intercalaire en plastique est souvent teinté pour agir comme un filtre ultraviolet. Lorsque le verre feuilleté est brisé, les morceaux de verre brisés restent liés à la couche de plastique interne résistante à la déchirure et la feuille brisée reste transparente. Ainsi, la visibilité reste bonne. Contrairement au verre de sécurité traditionnel, le verre feuilleté peut être traité davantage :coupé, percé et travaillé sur les bords, si nécessaire. Un pare-brise feuilleté typique est très mince :chaque couche de verre a une épaisseur d'environ 0,03 pouce (0,76 millimètre), tandis que la couche intermédiaire en plastique a une épaisseur d'environ 0,098 pouce (2,5 millimètres).

Assemblage

- 7 Après le laminage, le pare-brise est prêt à être assemblé avec des moulures en plastique afin qu'il puisse être installé sur la voiture. Connu sous le nom d'encapsulation de verre, ce processus d'assemblage est généralement effectué chez le fabricant de verre. Premièrement, la section périphérique du pare-brise est placée dans une position prédéterminée dans une cavité de moule. Ensuite, du plastique fondu est injecté dans le moule; lorsqu'il refroidit, il forme un cadre en plastique autour du verre. L'ensemble de pare-brise est ensuite expédié au constructeur automobile, où il est installé dans une automobile. L'installation se fait par vitrage direct, un procédé qui utilise une colle polyuréthane pour coller le pare-brise et la carrosserie automobile.

Contrôle qualité

Le contrôle du processus comprend le test des matières premières et la surveillance de variables de processus telles que la température de fusion, l'atmosphère du four et le niveau de verre. Au fur et à mesure que le verre est formé, des dispositifs photoélectriques sont utilisés pour inspecter automatiquement les défauts. D'autres dispositifs automatiques ont été développés pour mesurer les dimensions et le rayon de courbure après la formation du pare-brise.

Le verre de sécurité utilisé dans les pare-brise doit répondre à certaines spécifications concernant des propriétés telles que la durabilité chimique, la résistance aux chocs et la résistance. Des normes ont été élaborées par l'American Society for Testing of Materials (ASTM) pour mesurer ces propriétés. Des spécifications ont également été développées pour les performances du pare-brise par SAE International, une organisation d'ingénieurs automobiles.

Le futur

Malgré le récent ralentissement de l'industrie automobile, les perspectives à long terme sont plus optimistes. Les marchés de la production de véhicules automobiles seront plus forts que ces dernières années, augmentant la demande de produits en verre plat tels que les pare-brise. Les pare-brise augmentent également en taille afin de s'adapter aux nouvelles conceptions aérodynamiques, et donc l'utilisation du verre augmente par rapport à la surface totale des véhicules. (En fait, certains modèles intègrent également des toits en verre.)

Une telle augmentation de la surface vitrée, à son tour, a un impact négatif sur les systèmes de confort, à savoir les climatiseurs, qui doivent être capables d'ajuster les températures intérieures plus élevées à un niveau confortable. Pour éviter d'avoir à utiliser des systèmes de climatisation plus grands, de nouvelles compositions de verre, des verres à couche et des films de rechange sont en cours d'évaluation. Ceux-ci incluent les vitrages à angle sélectif qui rejettent le soleil à grand angle et les films de commutation optique qui modifient activement ou passivement les propriétés de transmission.

Un film récemment développé, un film polymère multicouche de contrôle solaire, peut également servir de dispositif de dégivrage. Le substrat en plastique enduit remplace simplement le film plastique laminé dans les pare-brise conventionnels. Le film peut être réalisé dans n'importe quelle couleur et peut transmettre jusqu'à 90 pour cent de la lumière visible. Un autre revêtement est une glaçure constituée d'un revêtement d'argent utilisé en combinaison avec d'autres couches d'oxyde métallique. Cette glaçure peut rejeter jusqu'à 60 pour cent de l'énergie solaire totale, réduisant l'énergie infrarouge de 56 pour cent.

De plus, de nouveaux types de pare-brise en verre feuilleté sont à l'étude. Un pare-brise bicouche a été développé et ne nécessite qu'une seule feuille de verre extérieure de 0,08 à 0,16 pouce (2 à 4 millimètres) d'épaisseur, jointe à une feuille de polyuréthane de 0,254 pouce (1 millimètre). La feuille de polyuréthane se compose de deux couches, l'une ayant des propriétés d'absorption élevées et l'autre une résistance de surface élevée. Les caractéristiques uniques de ce pare-brise bicouche incluent la résistance aux ultraviolets, l'auto-guérison des rayures, des économies de poids, des formes plus complexes, une sécurité accrue grâce à la rétention d'éclats de verre et une capacité anti-buée.

Le recyclage des composants de pare-brise peut également devenir une pratique courante. Bien que le recyclage soit traditionnellement difficile en raison des films plastiques stratifiés, un fabricant a récemment développé un processus rentable pour éliminer ces couches. Le verre recyclé peut être utilisé dans plusieurs applications, y compris le glassphalt pour la réparation des routes. La législation peut également accélérer les pratiques de recyclage, avec l'introduction du Municipal Solid Waste and Hazardous Waste Research Act de 1992. Ce projet de loi cherche à déterminer les obstacles à un recyclage accru des composants automobiles et à trouver des moyens de surmonter ces obstacles. Cela peut éventuellement nécessiter d'utiliser moins de résines lors de la fabrication ou de s'assurer que ces résines sont compatibles pour le recyclage.

Processus de fabrication

- Pyrex

- Automobile

- Qu'est-ce que l'acrylique ?

- Les pièces automobiles exigent de la précision

- Comprendre le système de cric automobile

- Types de moteur automobile

- Comprendre un train de soupapes automobile

- Comprendre le compresseur dans les moteurs automobiles

- Comprendre le système d'injection de carburant dans les moteurs automobiles