Gagner en traction avec Markforged :surmouler et couler des roues imprimées en 3D

Note de l'éditeur :ce message d'invité est écrit par Charles Guan, diplômé en génie mécanique du MIT et ancien instructeur en conception et atelier d'usinage au MIT. Il est également le constructeur du robot Overhaul sur les BattleBots d'ABC. Il travaille comme consultant en ingénierie en robotique et en transport, et est parrainé par Markforged pour participer aux BattleBots et à d'autres compétitions de robotique. Consultez son site Web et Equals Zero Robotics pour en savoir plus !

Conception des roues

Roues. Avec plus de 6 000 ans d'histoire derrière eux, vous penseriez que nous les aurions rendus parfaits maintenant. Comme je l'ai découvert à mes dépens pendant la saison 2 de BattleBots, c'est loin d'être vrai à bien des égards. Vous pouvez réellement réinventer la roue et vous tromper. J'ai conçu Overhaul 2.0 avec une plate-forme carrée à 6 roues motrices puissante et stable avec l'intention d'utiliser la vitesse à mon avantage pour capturer les adversaires dans son grappin. J'ai choisi les roues en fonction de ce que je connaissais :des roues pivotantes industrielles de dureté moyenne avec des bandes de roulement en élastomère thermoplastique (TPE) qui avaient été utilisées dans les combats de robots depuis le début. Faire passer des moteurs de 16 chevaux à travers ces roues dans un robot conçu pour atteindre 19 mph en 1 seconde était un territoire inexploré.

Cela n'a pas du tout joué en ma faveur dans l'arène. Les roues TPE ont commencé à se désintégrer, fondant littéralement à cause de la puissance qui les traversait. Leur bande de roulement glissante a glissé sur les débris et les particules lâches dans la boîte comme si le robot conduisait sur la glace. Mes 16 chevaux de moteurs d'entraînement sans balais étaient donc à peu près un gaspillage total. Si vous regardez mon match contre Beta la saison dernière, vous verrez que j'ai confondu BattleBots avec le Grand Prix D1 pour une bonne partie du match.

Après le tournoi BattleBots Saison 2, je me suis interrogé sur les prochaines étapes. Les roues devraient changer pour mettre la puissance du bot au sol. C'est là que j'ai commencé à rechercher des composés de caoutchouc moulables. Cela ne me dérangeait pas de faire des moules, de verser le matériau, puis de travailler sur autre chose pendant le temps qu'il faut pour durcir. Au cours de la saison 2 de BattleBots, j'avais vu certains concurrents – dont Beta – verser leurs propres roues en uréthane sur place.

Je ne connaissais rien à la conception des pneus et des roues, ni au moulage et au moulage. Parlez d'un coup dans le noir ! Heureusement, j'avais coincé certains représentants de la société Smooth-On à la Detroit Maker Faire au cours de l'été, et leur ai longuement parlé de leurs réflexions sur lesquels de leurs produits étaient adaptés à la fabrication de roues de traction. Smooth-On est une entreprise principalement axée sur la fabrication de moules et le moulage d'effets spéciaux, de costumes et d'accessoires, et non à des fins industrielles. Cependant, leurs distributeurs sont répartis dans tout le pays, leurs matériaux sont donc très facilement disponibles pour l'expérimentation - à seulement 15 minutes en voiture de Boston. La mission :apprendre le flux de travail de moulage de résine en produisant des roues personnalisées pour un modèle à l'échelle de classe 30 lb de révision que je concevais à l'époque pour une compétition d'automne 2016.

Conception du moule

Les représentants m'ont indiqué deux matériaux qui avaient une résistance à la déchirure et une résistance à la traction favorablement élevées, les séries Reoflex et Simpact. Ces deux caractéristiques sont souhaitables dans un composé de roue, où le caoutchouc est constamment cisaillé à travers l'épaisseur de sa bande de roulement et traîné sur le sol. J'ai mis la main sur un échantillon de ReoFlex 50 (pour un duromètre 50A, qui est raisonnablement doux comme une semelle de chaussure) et je me suis mis à concevoir le moule et le moyeu.

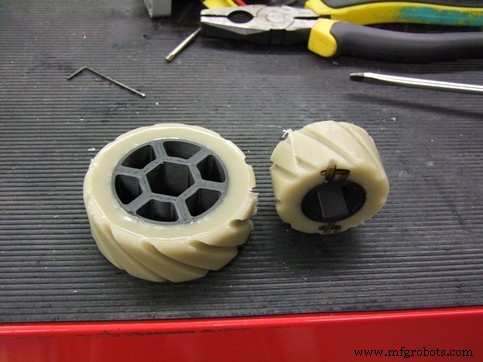

Après les performances de Overhaul dans la boîte, j'étais assez convaincu qu'une sorte de fonction de nettoyage des débris était nécessaire sur la surface de la roue. Bien que nous n'essayions pas de canaliser l'eau ou de griffer dans la boue comme avec des pneus de voiture, il y avait encore des détritus et des écailles de peinture de l'arène elle-même à combattre. Pour commencer, j'ai fait un simple motif de bande de roulement en spirale. Cela n'a en aucun cas été optimisé - je voulais juste passer rapidement à l'étape du moulage pour le moment. J'ai pensé que les rainures hélicoïdales auraient tendance à repousser les débris sur le côté éloigné de la zone de contact. L'orientation exacte et le nombre de rainures sont évidemment encore une science en suspens si vous êtes déjà allé acheter des pneus.

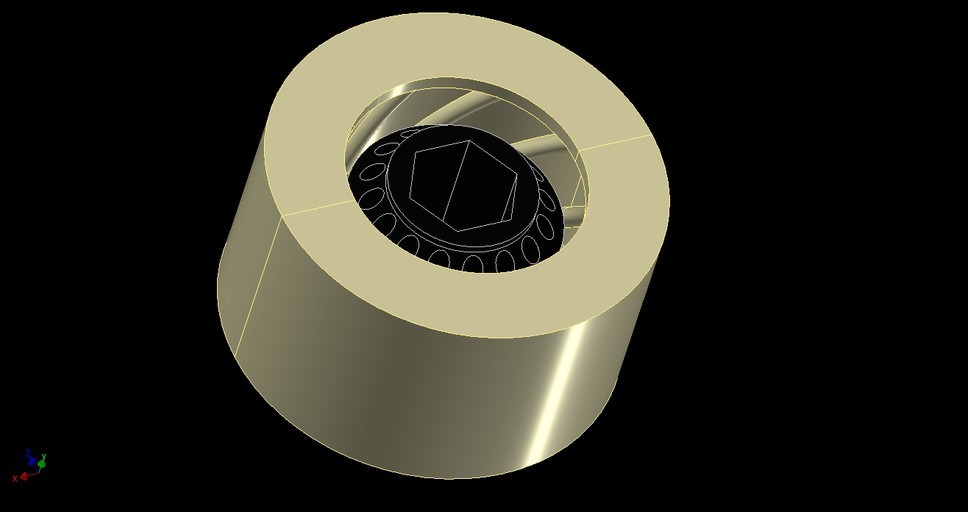

Ensuite, j'ai été confronté à la tâche de concevoir le moyeu de roue. J'ai jeté un œil à ma boîte de roues de scooter et de skateboard pour m'en inspirer. Ils avaient tous une caractéristique commune :des trous traversants ou des fentes dans lesquels l'uréthane s'écoulait. Je tenais beaucoup à ce que le matériau de la bande de roulement puisse rester sur le moyeu même en cas de défaillance de l'adhérence. J'ai modélisé un moyeu cylindrique assez basique, mais avec de nombreuses caractéristiques de trous traversants dans une nervure centrale conique pour donner une surface et une section transversale maximales à l'uréthane. pris en compte avec les propriétés d'adhérence. La rigidité accrue me permettrait de rendre le moyeu de roue léger, tandis que la résine adhérerait mieux à la texture microscopiquement rugueuse de l'Onyx sur le nylon brillant.

Comme la Tiny Overhaul aurait également besoin de roues avant plus petites, j'ai utilisé les fonctionnalités paramétriques d'Autodesk Inventor pour générer rapidement un modèle de 2 pouces. Ce moule avait une zone assez restreinte pour couler, j'étais donc intéressé par le comportement du matériau.

J'ai imprimé un moule de test en utilisant du nylon non renforcé sur le Mark Two. Le moule était très clairsemé - 4 murs et 4 couches de toit et de sol, mais seulement 25 % de remplissage, imprimé sur le réglage de couche le plus grossier de 0,2 mm. J'ai modélisé les trous des broches d'enregistrement dans les moitiés pour assurer l'alignement.

Verser le moule

Les moitiés du moule sont conçues pour être maintenues ensemble avec un seul collier de serrage régulier. À l'intérieur, le moyeu de roue repose sur une bague d'adaptation pour le maintenir centré dans le moule, et cette bague d'adaptation a un trou traversant sous les moitiés du moule afin que je puisse utiliser un écrou et un boulon de retenue verticalement pour sceller la face inférieure de le moyeu de roue contre le moule. Avant de l'assembler, j'ai enduit les moitiés du moule d'un démoulant pulvérisé.

Sur les conseils d'amis qui avaient une plus grande expérience de moulage et de moulage, j'ai emprunté un pot sous vide pour extraire toutes les bulles d'air de la résine mélangée. Smooth-on présente ses résines comme « minimisant l'air emprisonné », mais regarder le mélange déborder m'a montré que c'était moins qu'efficace. Des bulles d'air emprisonnées réduiraient l'intégrité de la bande de roulement de la roue car elles présenteraient de nombreuses interruptions dans le matériau. J'ai dégazé le gobelet de matériau mélangé au lieu de mettre tout le moule avec de la résine liquide dans la chambre, car tout l'air à l'intérieur des moitiés de moule d'être imprimé creux les déformerait probablement ou même fuirait et bouillonnerait lentement.

Il a fallu environ 2 minutes pour verser le moule de roue de 3 pouces - j'ai incliné le godet de mélange juste assez pour maintenir un écoulement de liquide continu, laissant la résine se déposer au fond et ne pas s'empiler ou s'accumuler sur le moule. Laisser la résine « trouver sa ligne de flottaison », c'est éviter de piéger de grosses bulles d'air dans la pièce.

J'ai versé à la fois une roue de 3" et une roue de 2" comme lot de départ. Après que les deux premières roues au moins aient émergé solides, il était temps de se lancer dans une certaine production. J'ai imprimé des moules supplémentaires de manière à pouvoir verser 4 roues ou plus à la fois - l'un de mes godets à mélanger était parfait pour deux roues de 3 "et deux roues de 2", ce qui est devenu la norme.

Le processus de durcissement

La plupart des fabricants de résine recommandent un durcissement lent initial à température ambiante, puis un chauffage ultérieur du matériau pour renforcer davantage la réticulation du polymère. Par exemple, la fiche technique du Reoflex 50 indique de chauffer le matériau à 65 degrés Celsius pendant 4 à 8 heures. J'ai utilisé une chambre chauffée à environ 70 degrés Celsius :les nouvelles roues qui ont émergé de ce durcissement accéléré par la chaleur étaient nettement plus résistantes et plus résistantes au toucher.

Le résultat après une semaine d'expérimentation était d'environ une demi-douzaine de roues de chaque taille. J'avais parcouru ma réserve de ReoFlex 50, j'ai donc déterminé que c'était un bon endroit pour m'arrêter et m'assurer que les roues fonctionnaient réellement en compétition avant de dépenser plus d'argent en matériel. J'ai eu un bon cycle les derniers jours avant - je versais les moules comme la dernière chose que je faisais le soir avant de partir, je les démolisais le matin, puis je les faisais cuire au cours de la journée.

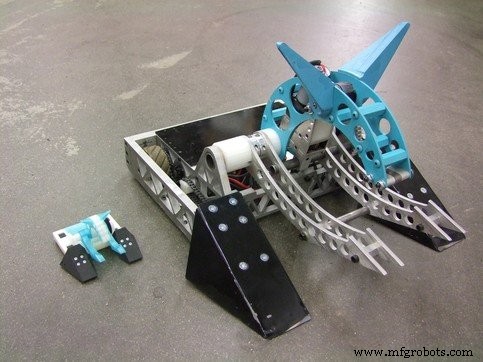

Et voilà à quoi ils ressemblent installés dans le bot. Si vous êtes intéressé par le développement de "30-Haul" comme nous l'avons surnommé, vous pouvez consulter son fil de construction sur mon site Web.

Alors, quelle est la prochaine étape ? Maintenant que j'ai exploré le processus de production et une conception de base devant moi, il est temps que la vraie science commence. Restez à l'écoute pour la partie II de cette série, où j'essaie de fabriquer des roues de différents composés et de tester leur traction sur un sol en acier peint. Pour l'instant, voici à quoi ressemblaient ces roues après quelques matchs de conduite difficiles !

En savoir plus sur les imprimantes Markforged et comment elles peuvent s'adapter à vos applications !

impression en 3D

- Entretien avec un expert :Spencer Wright de pencerw.com et nTopology

- Finir des pièces imprimées en 3D avec… des crayons ?

- Entretien avec un expert :Ibraheem Khadar de Markforged

- Stratasys s'associe à GrabCAD et e-Xstream

- Stratasys ravive MakerBot avec la méthode

- Coulage au sable avec la technologie FDM

- Meilleur contrôle qualité avec les pièces imprimées en 3D

- Assemblez-vous avec des pièces fonctionnelles imprimées en 3D !

- Prototypage et production à court terme avec moulage sous pression