Impression 3D haute résistance – Remplissage isotrope Partie 2

Mise à jour : Si vous souhaitez en savoir plus sur la façon dont différents remplissages peuvent renforcer votre rôle de diverses manières et sur la science qui le sous-tend, rejoignez-nous le 21 juin à 11 h HAE pour un webinaire (Inscrivez-vous ici) !

Note de l'écrivain :il s'agit du deuxième article de notre série en deux parties sur la conception des pièces les plus solides possibles avec le type de remplissage en fibre isotrope d'Eiger, en utilisant de la fibre de carbone sur le Mark Two. Notre article précédent a détaillé les raisons pour lesquelles nous imprimons le renforcement dans notre motif isotrope spécifique - cet article expliquera comment appliquer au mieux ce type de remplissage pour produire les pièces les plus solides avec l'utilisation la plus efficace de notre technologie d'impression 3D en fibre de carbone.

Nous avons précédemment couvert les principes fondamentaux du renforcement composite, ainsi que la manière d'appliquer différentes orientations de fibres dans l'Eiger. Il est maintenant temps de discuter de l'efficacité du renforcement - l'impression 3D des pièces les plus solides sans poids ni coût inutiles. Le renforcement d'une couche avec le remplissage en fibre isotrope d'Eiger ajoutera de la résistance et de la rigidité à cette couche - mais avez-vous réellement besoin de cette résistance là-bas ? Nous allons vous montrer que l'emplacement d'une couche par rapport aux charges appliquées à l'ensemble de la pièce est probablement la considération la plus importante lors de la conception pour une utilisation efficace du renforcement dans l'impression 3D à haute résistance.

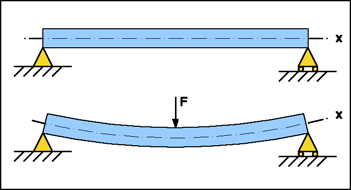

Avant de plonger dans le renforcement réel de quoi que ce soit, il est important de comprendre comment les pièces physiques réagissent lorsqu'une force ou une charge est appliquée à leurs géométries externes. A titre d'exemple, regardons une poutre simplement soutenue - une poutre qui est soutenue par le bas aux deux extrémités avec une extrémité libre de se déplacer le long du x axe, comme dans l'image ci-dessous.

Lorsque vous appliquez une force F au faisceau, le faisceau commencera à se plier ou à se déformer vers le bas, d'une quantité qui dépend à la fois de l'amplitude de F et de la géométrie et des propriétés matérielles du faisceau. Si vous deviez regarder les contraintes internes générées par la force F dans une section de profil latéral représentative de la poutre lorsqu'elle subit une flexion, vous constaterez que le côté de la poutre le plus proche de la charge dirigée vers le bas subit une compression, tandis que le côté de la poutre le plus éloigné subit une force égale mais en tension.

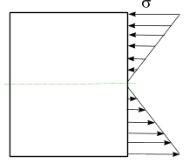

Le schéma ci-dessus détaille les contraintes internes de flexion σ à travers l'épaisseur de la poutre, où une flèche plus longue indique plus la contrainte de flexion est importante. Il est immédiatement clair que les contraintes de flexion les plus élevées sont développées sur les surfaces supérieure et inférieure de la poutre lors de la flexion, la ligne médiane de la poutre, appelée axe neutre, ne subissant aucune force. Les directions opposées des flèches de chaque côté de l'axe neutre indiquent la direction de la force — compression ou tension — que subit la région de la poutre. Dans l'ensemble, cela signifie que si vous optimisez votre utilisation de matériaux à haute résistance dans une pièce soumise à une flexion, vous devez prioriser le placement de ce matériau là où les forces les plus élevées se produisent - près de la surface de la poutre. Ce simple fait est la raison derrière la conception des poutres en I et la construction de panneaux sandwich.

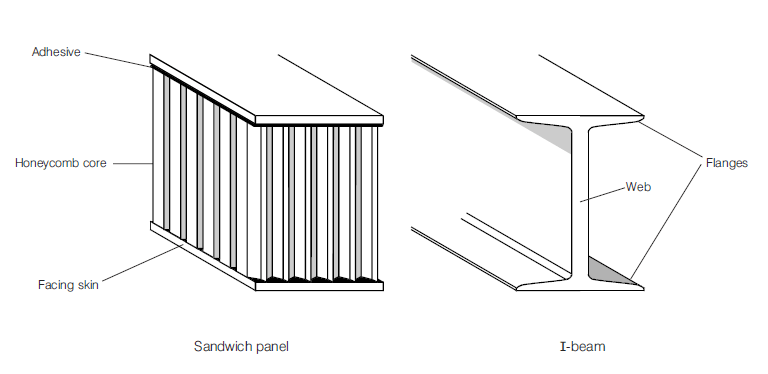

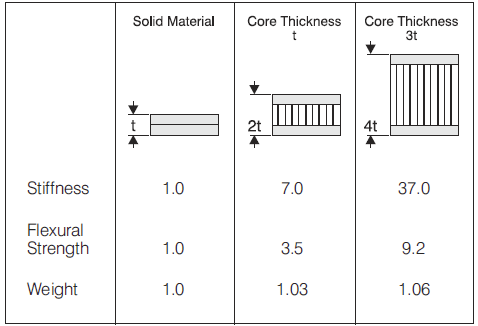

Le développement des poutres en I et des panneaux sandwich est le résultat du désir de produire une plaque ou une poutre à haute résistance et haute rigidité avec un minimum de poids. Comme nous l'avons vu, les forces de flexion les plus élevées se produisent sur les surfaces extérieures d'une poutre, donc l'ajout de matériau à haute résistance sur ces surfaces fera le plus pour résister aux forces de flexion. Près du centre de la poutre, cependant, les matériaux à haute résistance ne contribuent pas autant à la résistance globale de la poutre, car ils sont exposés à des forces beaucoup plus faibles. Ces matériaux ajoutent toujours la même quantité de poids, cependant, l'efficacité globale de la résistance par poids des régions proches de l'axe neutre est considérablement diminuée. La géométrie de la poutre en I a été développée afin de fournir une poutre métallique mono-matériau à haute résistance par rapport au poids. L'avènement de matériaux avancés a permis le développement de la construction de panneaux sandwich multi-matériaux, qui répartit les forces normalement absorbées par l'âme de la poutre en I (la partie verticale de la poutre en I) sur une surface beaucoup plus grande, tout en permettant matériaux de base à utiliser car les forces impliquées n'ont pas besoin d'être concentrées sur une seule toile.

Superposition de panneaux sandwich

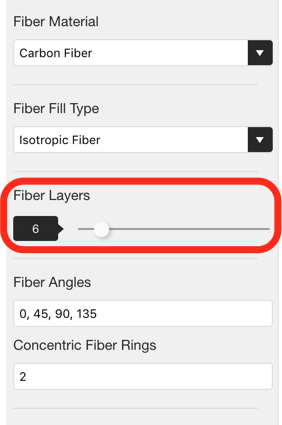

Avec toute cette théorie à l'écart, plongeons-nous dans le renforcement des pièces dans l'Eiger. Par défaut, Eiger tentera de générer un panneau sandwich lorsque vous ajoutez de la fibre dans la page externe « Vue des pièces » que vous rencontrez pour la première fois lors de l'ouverture d'une pièce à partir de votre bibliothèque Eiger.

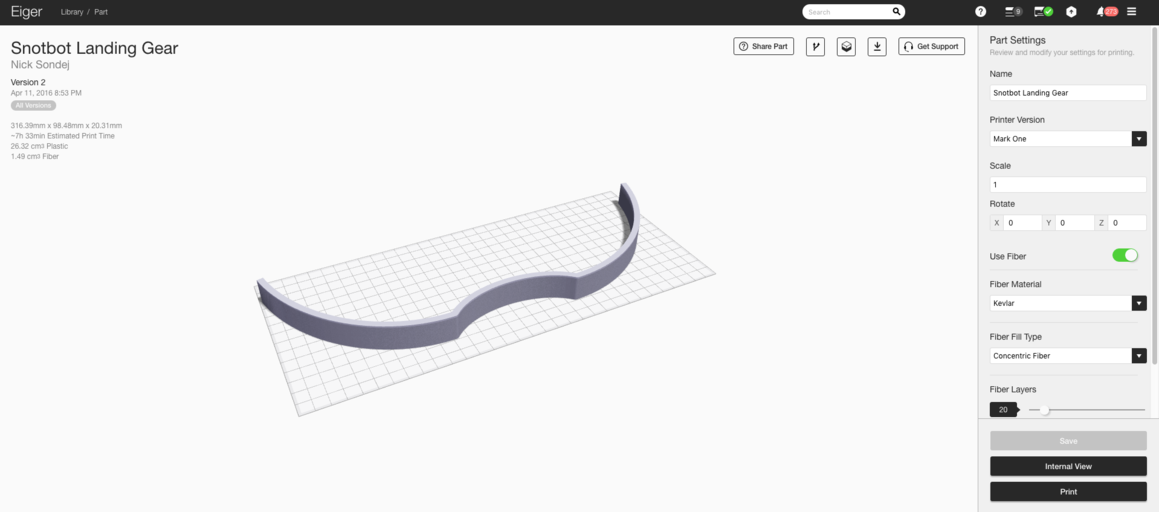

La moitié de la valeur « Couches de fibres » que vous avez choisi d'ajouter à une pièce est automatiquement ajoutée aux couches inférieures de la pièce au-dessus des quatre premières (par défaut) couches configurées en tant que couches de sol en plastique solide, et l'autre moitié de la Les couches de fibres sont ajoutées en haut de la pièce, en dessous des quatre couches supérieures (encore une fois par défaut) configurées en tant que couches de plastique solide. Cet algorithme fonctionne très bien si la partie que vous essayez de renforcer est symétrique par rapport à un plan parallèle au lit d'impression, comme le train d'atterrissage du drone Snotbot qu'une équipe du Collège Olin a imprimé.

Comme vous pouvez le voir sur les photos ci-dessus, l'algorithme a ajouté 10 couches de renfort Kevlar en haut et en bas de la pièce. Étant donné que la pièce est symétrique par rapport à un plan XY, l'algorithme de couche de fibres par défaut a donné le comportement souhaité, le renforcement du panneau sandwich.

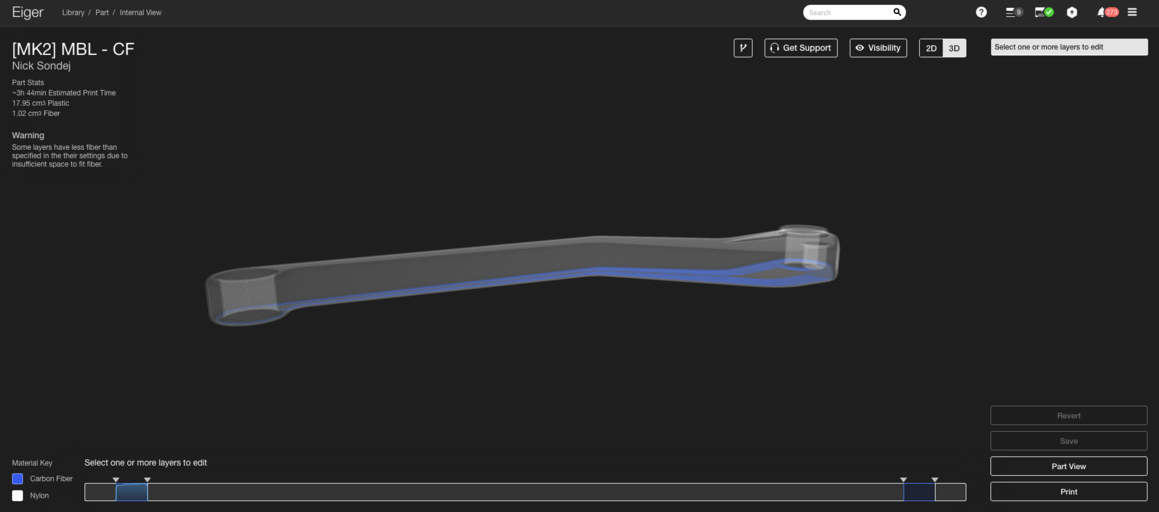

Mais que se passe-t-il lorsque votre pièce ne remplit pas la condition de symétrie décrite ci-dessus ? Dans ce cas, l'algorithme par défaut ne fournira pas le renforcement que vous recherchez, comme dans le cas de la pièce de levier de frein de moto que nous utilisons souvent comme démonstrateur de force lors de salons professionnels.

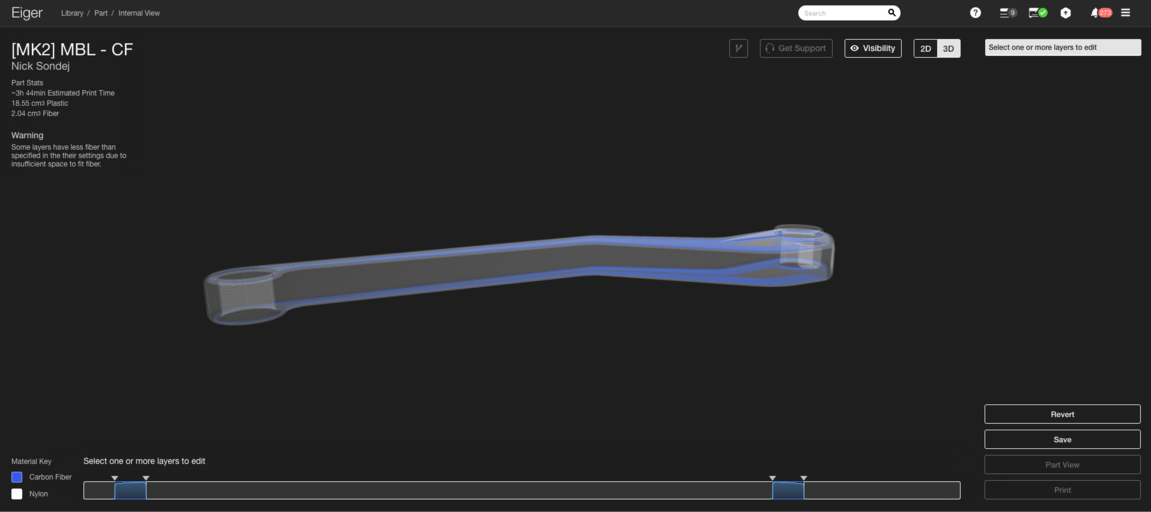

Comme vous pouvez le voir dans la capture d'écran ci-dessous, l'algorithme de fibre par défaut ajoute de la fibre au bas de la pièce, mais n'ajoute pas de fibre là où elle est nécessaire en haut de la pièce pour terminer le panneau sandwich car la petite arête surélevée où le bronze la douille est pressée rend la pièce asymétrique. En fait, nous voulons que la fibre soit plus éloignée de la couche supérieure de la pièce que du bas de la pièce afin de produire le plus grand panneau sandwich possible.

Cela nous amène à la première directive générale pour renforcer les pièces les plus résistantes sur votre imprimante Markforged - essayez de créer les plus grands panneaux sandwich que vous pouvez d'abord dans une pièce, en utilisant un remplissage de fibre isotrope avec un ou deux anneaux concentriques en couches avec le plus de distance séparant eux.

Dans le cas du levier de frein de moto ci-dessus, cela signifie que vous devez déplacer le groupe de couches supérieur vers le bas jusqu'à ce que vous ayez de la fibre en haut du corps du levier, comme le montre l'image suivante.

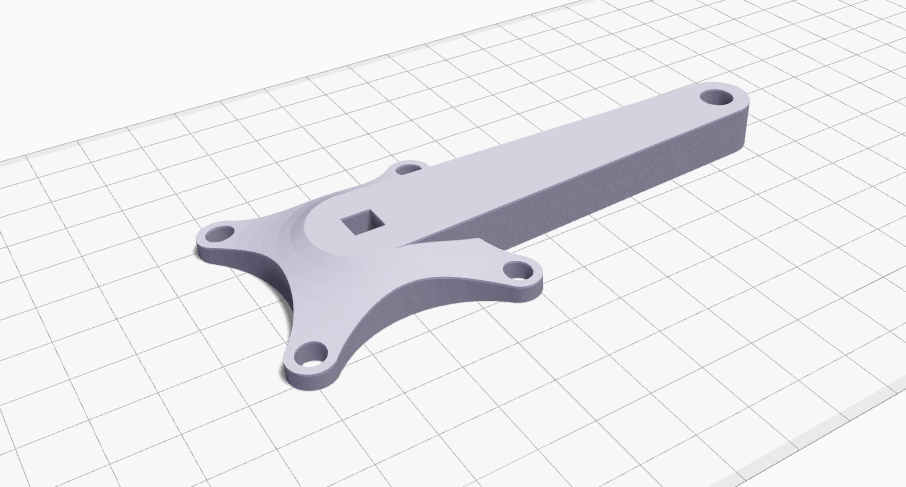

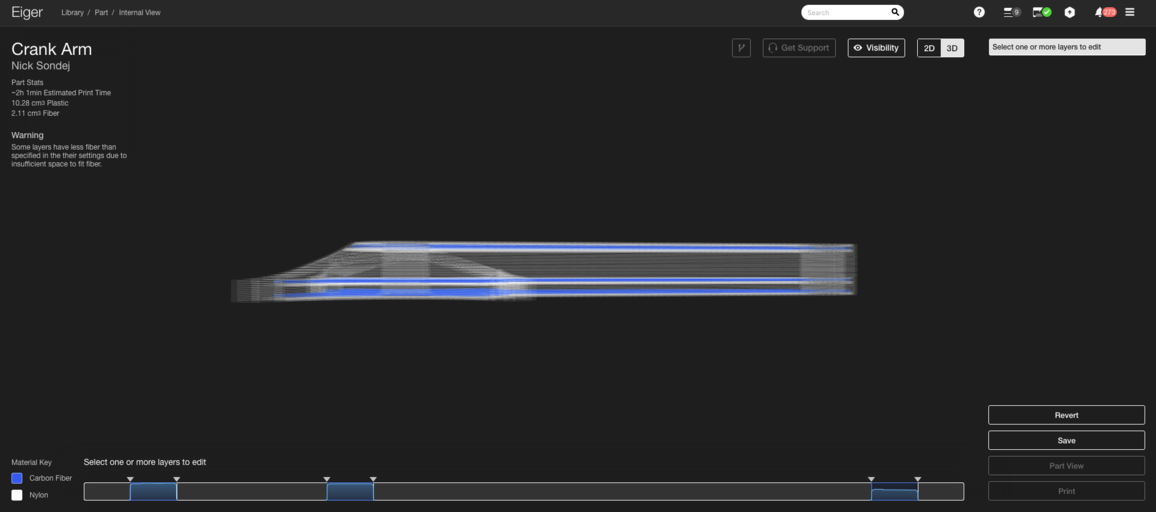

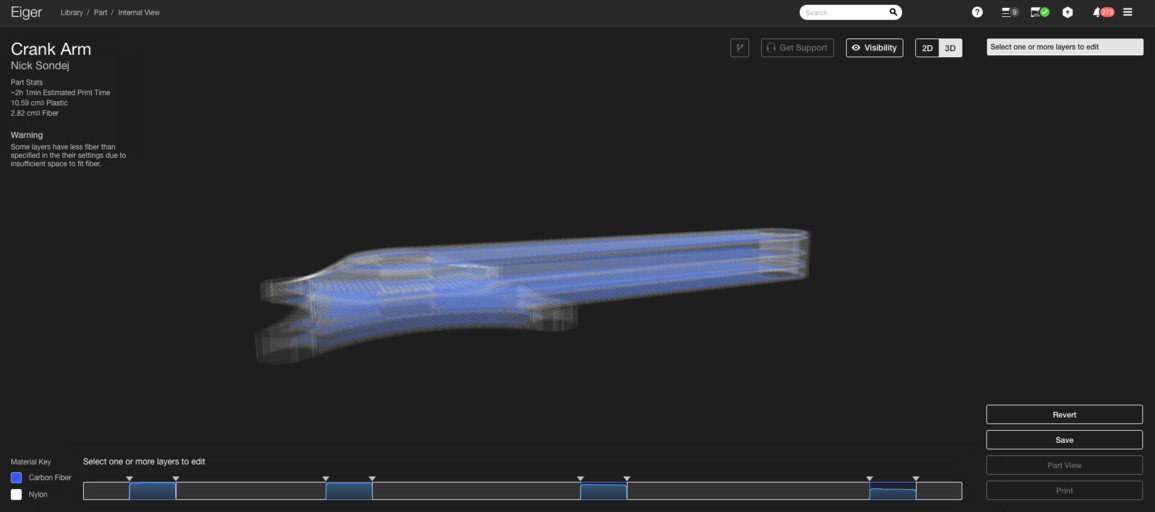

Que se passe-t-il lorsque vous avez plusieurs régions susceptibles de se chevaucher, prêtes pour la construction de panneaux sandwich, comme dans ce bras de manivelle de la conception 2016 de l'équipe UW-Madison Human Powered Vehicles ?

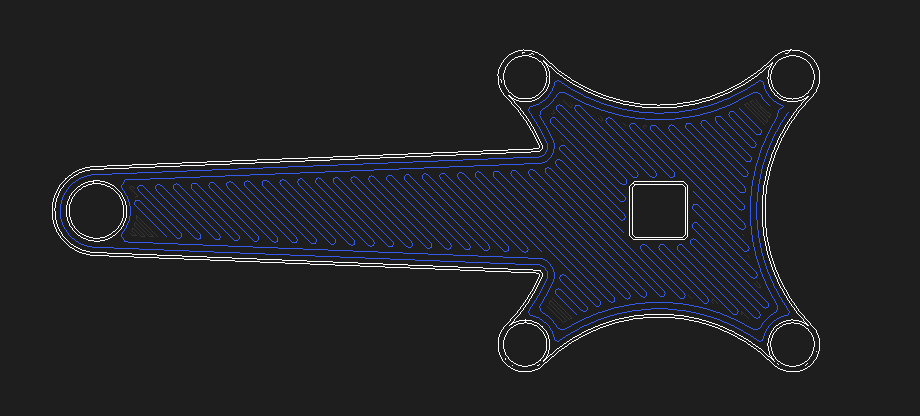

Il y a clairement plusieurs régions qui pourraient devenir des panneaux sandwich - il y a le haut et le bas du bras lui-même (la partie la plus longue de la structure), ainsi que les parties supérieure et inférieure de la bride à quatre pointes qui bénéficieraient également d'un renforcement composite. . Étant donné que les boulons passeront à travers les quatre trous, l'ajout de fibres résisterait mieux aux cônes de contrainte produits par les boulons. Bien que vous puissiez exécuter une simulation de chargement approfondie (et longue) pour trouver les meilleurs endroits pour ajouter de la fibre, il est plus simple (et probablement le plus efficace) de simplement commencer à construire des panneaux sandwich. Tout d'abord, nous laissons l'algorithme de fibre par défaut ajouter quatre couches de remplissage de fibre isotrope en haut et en bas de la pièce.

Ces deux couches ont des sections transversales très différentes, ce qui n'est pas tout à fait idéal (il est préférable d'essayer d'avoir des couches de «peau» de panneau sandwich de section transversale à peu près égale si la géométrie le permet), mais en renforçant le plus grand panneau sandwich possible dans le Cela signifie que ce bras de manivelle sera plus capable de résister aux charges de flexion importantes de la jambe d'un cycliste.

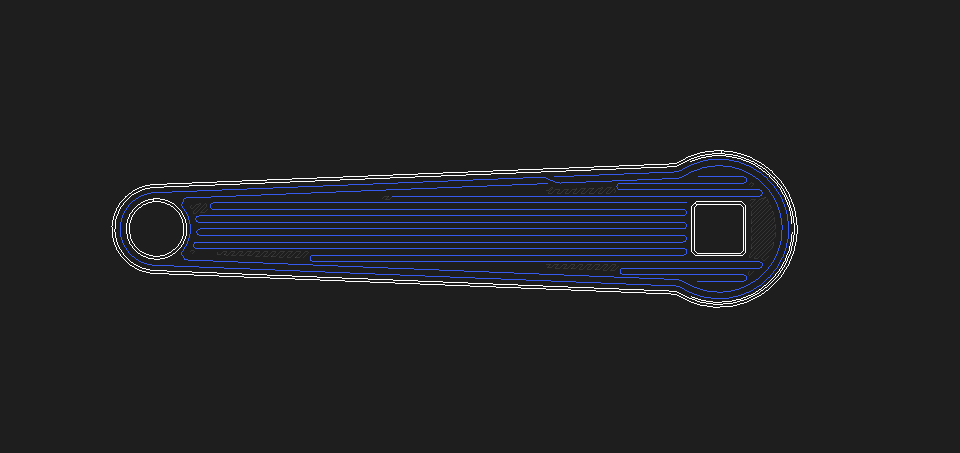

Nous devons également renforcer la bride avec les quatre trous qui relient ce bras de manivelle à la manivelle réelle. En nous concentrant uniquement sur la bride, nous avons déjà renforcé le bas de celle-ci lorsque nous avons renforcé la partie globale dans la première étape, nous avons juste besoin de renforcer un groupe de couches d'environ 25 couches dans la pièce, là où la bride se termine. Mais si nous y ajoutons un groupe de couches, nous avons trois couches de fibres distinctes. Nous n'avons parlé que des panneaux sandwich avec deux peaux composites, une de chaque côté - avons-nous ruiné l'un des panneaux sandwich ?

Cela nous amène à notre deuxième ligne directrice :notre concept de « panneaux sandwich » n'est pas seulement additif, et nous pouvons superposer un panneau sandwich sur un panneau plus grand ou plus petit, en réutilisant la couche de « peau » composite du sandwich précédent.

Ainsi, cela se traduit par la configuration de l'image ci-dessus, avec un panneau sandwich plus fin renforçant la bride du bras de manivelle, et un panneau sandwich plus épais renforçant la partie globale. Les deux modes de réalisation de panneaux sandwich utilisent le groupe de couches de renfort en carbone au bas de la pièce comme couche de peau inférieure.

À ce stade, la pièce est déjà extrêmement solide, mais comme les manivelles de vélo sont soumises à de nombreux modèles de charge de torsion compliqués, nous allons ajouter une couche de fibre supplémentaire. En effet, les contraintes de cisaillement peuvent être causées par certaines charges de torsion appliquées. Contrairement aux contraintes de flexion, les contraintes de cisaillement ont une amplitude maximale au niveau de l'axe neutre ou du plan médian d'une pièce, et comme il est difficile de prédire si le bras de manivelle sera exposé à ces conditions de charge, il est plus simple d'ajouter un groupe de couches composites autour du plan médian de la manivelle.

Il en résulte la configuration finale vue dans l'image ci-dessus - avec quatre groupes distincts de fibres créant une série de panneaux sandwich. C'est l'une des configurations les plus solides que nous puissions produire, tout en préservant une pièce globalement légère.

Pour résumer, nos trois directives pour l'impression 3D haute résistance utilisant le renforcement des fibres sont :

1. Créez d'abord le panneau sandwich le plus grand et le plus épais, en utilisant le remplissage en fibre isotrope

2. Vous pouvez ajouter et superposer des panneaux sandwich afin de renforcer entièrement une pièce

3. L'ajout d'un groupe de couches de fibres isotropes dans le plan médian peut mieux résister à certains modèles de charge de torsion

Ces directives ne sont pas infaillibles et il y aura toujours des exceptions, mais elles constituent un excellent point de départ lors de la conception de vos pièces les plus solides.

Vous voulez renforcer vous-même une pièce ? Apprenez-en plus sur le Mark Two aujourd'hui !

impression en 3D

- Nettoyage sans stress pour l'impression FDM

- Pourquoi la numérisation CT devient un élément clé d'une impression 3D réussie

- Comment la technologie d'impression 3D sera un élément clé de l'Industrie 4.0

- 6 considérations de conception importantes pour l'impression 3D métal

- L'impression 3D est-elle prête pour la production de pièces finies ?

- Impression 3D et prototypage

- Création de fichiers STL à corps multiples pour l'impression 3D

- Impression 3D haute vitesse avec AION500MK3

- Technologies d'impression 3D (Partie 2)