L'application Spotlight :Comment l'impression 3D soutient l'innovation dans l'industrie de l'énergie nucléaire

L'impression 3D est une technologie passionnante qui peut introduire des innovations importantes pour les centrales nucléaires actuellement en exploitation et futures.

Alors que l'industrie nucléaire a la réputation d'être incroyablement conservatrice, elle adopte progressivement l'impression 3D pour explorer ses opportunités de pièces détachées et de pièces de centrales nucléaires avancées.

Cet article plonge dans les moteurs de l'adoption de l'impression 3D dans l'industrie nucléaire et explore les développements les plus passionnants qui ont lieu dans ce domaine.

Découvrez les autres applications couvertes dans cette série :

Impression 3D pour échangeurs de chaleur

Impression 3D pour roulements

Impression 3D pour la fabrication de vélos

Impression 3D pour la dentisterie numérique et la fabrication d'aligneurs transparents

Impression 3D pour implants médicaux

Les fusées imprimées en 3D et l'avenir de la fabrication d'engins spatiaux

Impression 3D pour la fabrication de chaussures

Impression 3D pour composants électroniques

Impression 3D dans l'industrie ferroviaire

Lunettes imprimées en 3D

Impression 3D pour la production de pièces finies

Impression 3D pour supports

Impression 3D pour pièces de turbine

Comment l'impression 3D permet des composants hydrauliques plus performants

Pourquoi adopter l'impression 3D pour les pièces de centrales nucléaires ?

L'industrie nucléaire traverse une période difficile. Le marché de la construction neuve de grands réacteurs est en train de s'arrêter, car les coûts associés à ces investissements continuent d'augmenter, tandis que le coût des autres sources d'énergie diminue.

En outre, les grands réacteurs ont plusieurs problèmes liés à leur construction et installation complexes, aux règles de sécurité, aux réparations et à d'autres risques coûteux.

Dans le même temps, le démantèlement nucléaire explose. Un grand nombre d'installations nucléaires ont cessé leurs activités et il est prévu que ce nombre augmentera considérablement au cours des prochaines années.

Une voie à suivre pour l'énergie nucléaire réside peut-être dans les réacteurs nucléaires à petite échelle, qui surmontent bon nombre des inconvénients des réacteurs traditionnels plus grands. Appelés petits réacteurs modulaires (SMR), ces systèmes devraient réduire considérablement les délais de construction et rendre la construction et l'exploitation du nucléaire plus abordables.

La production de SMR nécessite de nouvelles approches pour la conception et la production de pièces de réacteur. , comme des performances de pièces améliorées, une taille plus compacte, une meilleure gestion de la chaleur et des délais de livraison plus courts.

Et c'est là que l'impression 3D entre en scène.

L'impression 3D, ou fabrication additive (FA), est connue pour sa flexibilité de conception, qui ouvre de nombreuses possibilités aux équipementiers nucléaires.

La flexibilité de conception et l'élimination du besoin d'outils permettent la consolidation des pièces, un processus par lequel plusieurs composants peuvent être conçus et imprimés comme un seul.

De plus, les géométries les plus complexes sont possibles avec l'impression 3D, permettent des tailles de pièces plus compactes et leurs performances ultérieures accrues.

Un exemple en est les échangeurs de chaleur imprimés en 3D, qui peuvent être conçus avec des parois aussi minces que 200 microns et de petits canaux d'écoulement complexes à l'intérieur du composant, ce qui se traduit par une plus grande surface de transfert de chaleur à l'intérieur. Plus la surface est grande, plus la chaleur peut être évacuée, ce qui augmente les performances d'un échangeur de chaleur.

Technologies d'impression 3D pour l'industrie nucléaire

Il existe plusieurs technologies de FA adaptées aux applications dans l'industrie de l'énergie nucléaire, notamment la fusion sur lit de poudre (PBF), le jet de liant métallique et de sable et le dépôt direct d'énergie (DED).

Avec la fusion sur lit de poudre, un processus qui consiste à faire fondre un matériau à l'aide de lasers puissants, les fabricants peuvent créer des composants plus complexes avec des performances améliorées.

L'utilisation du jet de liant, en particulier avec du sable, peut aider à économiser des coûts et du temps en imprimant en 3D des moules en sable et, par conséquent, en éliminant le besoin de créer manuellement ces moules.

La technologie DED - qui fonctionne en faisant fondre un matériau métallique avec un laser ou un faisceau d'électrons, lorsqu'il est déposé à travers une buse sur la plate-forme de construction - peut être utilisée comme alternative aux grandes pièces moulées et forgées, ou en complément de celles-ci. Ce processus peut réduire les délais, l'usinage et les déchets de matériaux.

Certains procédés DED offrent également des propriétés de matériaux améliorées par rapport aux méthodes traditionnelles. Par exemple, ils peuvent être utilisés pour la personnalisation localisée des matériaux, tels que le rechargement dur pour la résistance à la corrosion et à l'usure.

La technologie convient également à la réparation de composants, d'outillages et de surfaces d'appui de grande valeur.

Principales applications d'impression 3D dans le secteur de l'énergie nucléaire

Pièces de rechange

À mesure que les centrales nucléaires vieillissent, il devient de plus en plus difficile de trouver des pièces de rechange, notamment parce que leurs conceptions sont pratiquement impossibles à obtenir. Par exemple, aux États-Unis, de nombreuses centrales nucléaires ont plus de 40 ans et la plupart des entreprises qui ont fabriqué les pièces d'origine n'existent plus.

L'impression 3D permet de produire certaines des pièces détachées manquantes par rétro-ingénierie, il n'est donc pas nécessaire de créer des moules à partir de zéro.

Par exemple, Hydro Inc., la société d'ingénierie et de services de pompes, a utilisé l'ingénierie inverse pour concevoir et imprimer en 3D un moule en sable pour une turbine utilisée dans une installation nucléaire. Le moule a ensuite été envoyé à une fonderie, où ils ont coulé le métal pour créer le composant.

Dans un autre exemple, Hydro a utilisé la combinaison pour réparer une pompe liée à la sécurité dans une centrale nucléaire. La pièce n'a pas pu être fournie par l'OEM dans les délais requis par le client, car le processus de moulage traditionnel pouvait prendre de neuf mois à un an. En utilisant l'impression 3D, couplée à la rétro-ingénierie, l'entreprise a fourni la pompe en 12 semaines.

En plus des moules imprimés en 3D, la technologie peut également être utilisée pour produire directement des pièces de rechange.

En 2017, Siemens a franchi une étape importante en installant avec succès une première pièce de rechange imprimée en 3D pour la centrale nucléaire de Krško en Slovénie. La pièce de rechange, une roue métallique de 108 mm de diamètre pour une pompe anti-incendie fonctionnant en permanence, a répondu aux exigences strictes de sécurité et de fiabilité du secteur nucléaire.

L'utilisation de l'impression 3D pour les pièces de rechange dans les centrales nucléaires permet aux centrales en exploitation parvenues à maturité de continuer à fonctionner et d'atteindre leur pleine espérance de vie.

Composants avancés

L'accent est également mis sur le développement de composants avancés pour les systèmes nucléaires, à l'aide de l'impression 3D.

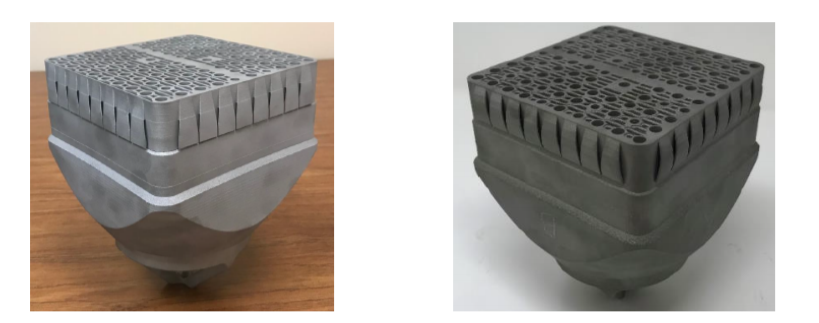

Par exemple, NovaTech, une entreprise fournissant des services de fabrication et d'ingénierie à l'industrie nucléaire, utilise l'impression 3D pour développer et produire des pièces de l'assemblage de combustible nucléaire qui constitue l'élément de base du cœur du réacteur nucléaire.

Certains des composants de l'assemblage combustible, possibles avec l'impression 3D, comprennent les buses inférieures, les ressorts de maintien, les buses supérieures, les plaques d'attache inférieures du réacteur à eau bouillante (REB).

Les recherches de NovaTech montrent que, par exemple, l'impression 3D de la plaque d'attache inférieure d'un assemblage combustible REB, qui fixe la position de l'extrémité inférieure des crayons combustibles, à l'aide d'Inconel-718, peut améliorer les performances de filtrage des débris.

L'amélioration des performances est obtenue grâce à la conception de passages d'écoulement tortueux qui ne peuvent être fabriqués qu'avec l'impression 3D.

Grâce à cette technologie, il est également possible d'ajouter des joints de canal à la conception de la plaque de liaison inférieure, permettant une réduction du nombre de pièces.

Minimiser le nombre de composants dans un l'assemblage est particulièrement avantageux, car il réduit les coûts de fabrication et simplifie le processus d'assemblage.

Un cœur de réacteur nucléaire imprimé en 3D

Dans un autre exemple, Oak Ridge National Laboratory (ORNL) utilise l'impression 3D pour développer un cœur de réacteur nucléaire dans le cadre de son programme Transformational Challenge Reactor (TCR).

L'ORNL vise à construire le cœur du réacteur nucléaire d'ici 2023 et à établir de nouvelles méthodes de conception, de fabrication, d'autorisation et d'exploitation des réacteurs, l'impression 3D jouant un rôle clé dans la réalisation de cet objectif.

Bien que la majeure partie du réacteur soit constituée de composants conventionnels, le cœur, chargé de contenir le combustible à l'uranium et les composants contrôlant la réaction de fission, sera entièrement imprimé en 3D en carbure de silicium, un matériau résistant aux hautes températures.

« En utilisant l'impression 3D, nous pouvons utiliser des technologies et des matériaux sur lesquels la communauté nucléaire n'a pas été en mesure de capitaliser au cours des dernières décennies », a déclaré Kurt Terrani, directeur technique de TCR. « Cela comprend des capteurs pour un contrôle quasi-autonome et une bibliothèque de données et une nouvelle approche accélérée de la qualification qui profitera à l'ensemble de la communauté nucléaire. »

Un dispositif de branchement imprimé en 3D

Alors qu'un cœur de réacteur imprimé en 3D est encore en phase de développement, Westinghouse a installé avec succès une pièce imprimée en 3D utilisée pour la production d'électricité, le mois dernier. La partie installée est un « dispositif de bouchage à cosse » utilisé pour abaisser les assemblages combustibles dans les cœurs de réacteurs.

Cette pièce est le résultat d'une collaboration de trois ans entre Westinghouse, un fournisseur de technologie nucléaire, et Exelon Generation, le principal fournisseur américain d'énergie nucléaire.

Un dispositif de bouchage est essentiel à la production d'énergie nucléaire, mais il était considéré comme une pièce à faible risque, car il y aurait des conséquences minimes si la pièce se cassait.

Pièces imprimées en 3D pour la gestion des déchets nucléaires

En fin de compte, chaque conversation nucléaire se tourne vers les déchets radioactifs et la sûreté.

Trouver des solutions efficaces pour la gestion à long terme des déchets radioactifs est un autre défi au sein de l'industrie de l'énergie nucléaire.

L'impression 3D aide à relever ce défi en permettant aux ingénieurs de développer de nouvelles conceptions de systèmes de recyclage des déchets.

Aux États-Unis, des scientifiques du laboratoire national d'Argonne du ministère de l'Énergie ont des pièces imprimées en 3D, ce qui facilitera le recyclage du combustible nucléaire usé.

La façon dont l'impression 3D est utilisée dans le processus implique la création d'une banque de contacteurs centrifuges de 1,25 cm - des dispositifs fluides complexes avec des canaux internes. Une fois connectés, les contacteurs permettent une boucle de retraitement continue.

Actuellement, les ingénieurs nucléaires peuvent recycler 95 % du combustible usé d'un réacteur nucléaire, les 5 % restants devant être stockés terme 'déchets. L'équipement imprimé en 3D susmentionné peut être utilisé pour trier et recycler certains de ces derniers, ce qui signifie que 2 % supplémentaires de déchets nucléaires peuvent être recyclés.

Bien que 2 % ne semblent pas particulièrement impressionnants progrès, il pourrait réduire considérablement la quantité de combustible irradié qui doit être stocké et la durée pendant laquelle il reste dangereux.

Impression 3D pour capteurs embarqués

Les réacteurs nucléaires sont fortement instrumentés pour surveiller des variables telles que la température et la pression. Cependant, il est difficile de surveiller la santé structurelle d'un composant de réacteur pendant le fonctionnement, lorsqu'il est exposé à des températures et à des radiations extrêmes.

Un obstacle réside dans les difficultés à intégrer des capteurs à l'intérieur de matériaux résistants à la chaleur et aux radiations. Mais l'impression 3D peut apporter une solution.

Les nouvelles conceptions, rendues possibles par l'impression 3D, permettront d'intégrer des capteurs qui fourniront des données directement à partir du cœur.

ORNL, pour Par exemple, utilise la FA à ultrasons pour intégrer des capteurs très précis et résistants aux rayonnements dans des structures et des composants.

En outre, le département américain de l'Énergie (DoE) a soutenu la Swanson School of Engineering de l'Université de Pittsburgh avec une subvention pour développer des techniques AM pour fabriquer des capteurs électriques pour les cœurs nucléaires.

Lancé en 2017, le projet a déjà rencontré un certain succès dans le développement de réseaux de capteurs à fibre optique. L'équipe a récemment célébré le premier test réussi d'un capteur à fibre optique intégré à l'intérieur d'un des réacteurs du MIT.

Nouveaux matériaux pour les applications nucléaires

Les centrales nucléaires de nouvelle génération auront besoin d'innovation dans les matériaux pour répondre à la demande de leur environnement agressif, y compris les défis de corrosion à haute température et les doses d'irradiation élevées.

La FA peut prendre en charge une innovation matérielle plus rapide. Par exemple, il peut permettre de nouveaux alliages avec des propriétés qui ne peuvent pas être produites avec des méthodes traditionnelles. Le processus peut également utiliser des matériaux tels que le silicium qui ne peuvent pas être travaillés avec les méthodes traditionnelles de pliage des métaux.

Un exemple en est une récente collaboration entre les développeurs suédois de matériaux d'impression 3D, Additive Composite Uppsala et Add North 3D, sur le développement d'un matériau composite polymère pour les applications de protection contre les rayonnements.

Le matériau, nommé Addbor N25, associe du carbure de bore et du nylon, sous la forme d'un filament optimisé pour l'impression 3D. Les capacités de protection contre les rayonnements sont obtenues grâce à l'élément en carbure de bore, qui assure une absorption efficace contre les neutrons.

Relancer l'industrie nucléaire avec l'impression 3D

Alors que nous ne faisons qu'effleurer la surface de ce qui est possible avec l'impression 3D dans l'industrie nucléaire, les récents développements signalent l'immense potentiel que la technologie a à offrir.

Alors que les fabricants adoptent la liberté offerte par l'impression 3D, ils peuvent proposer des conceptions de composants améliorées, explorer de nouveaux matériaux et produire de manière rentable des pièces de rechange qui ne sont plus disponibles.

Nous verrons certainement des innovations d'impression 3D plus intéressantes dans les années à venir, aidant la technologie nucléaire à surmonter ses défis actuels et à améliorer encore sa sécurité et sa durabilité.

impression en 3D

- Comment le tungstène alimente-t-il l'industrie aérospatiale ?

- Comment l'impression 3D transforme-t-elle l'industrie de la défense ?

- Comment l'impression 3D transforme-t-elle l'industrie automobile ? (2021)

- Comment l'impression 3D transforme l'industrie des pièces de rechange [Mise à jour 2021]

- L'application en vedette :l'impression 3D pour les implants médicaux

- Spécialiste de l'application :Impression 3D pour la fabrication de vélos

- L'application en vedette :l'impression 3D pour les roulements

- Comment l'impression 3D est utilisée dans l'industrie de la fabrication de moules

- Application de l'impression 3D dans l'industrie automobile