Comment l'impression 3D transforme-t-elle l'industrie automobile ? (2021)

L'époque de l'impression 3D en tant qu'unique outil de prototypage rapide pour l'industrie automobile est révolue. Les progrès de la fabrication additive (FA) signifient qu'aujourd'hui, les constructeurs automobiles intègrent de plus en plus l'impression 3D dans leurs lignes de production.

En fait, 94 % des parties prenantes de l'automobile prévoient d'étendre leurs capacités d'impression 3D, selon l'enquête de Jabil menée en 2018.

Dans cet article, nous allons plonger dans les avantages que l'impression 3D offre aux constructeurs automobiles et explorer comment la technologie est intégrée dans les processus de production automobile aujourd'hui. De plus, nous examinerons les défis actuels de l'adoption de l'impression 3D pour les pièces automobiles finales, ainsi que ce que l'avenir réserve à l'impression 3D dans le secteur automobile.

L'impression 3D peut être utilisée pour créer des conceptions complexes et complexes qui ne seraient autrement pas possibles avec les méthodes de fabrication traditionnelles. Cette capacité est particulièrement avantageuse lors de la création de pièces fonctionnelles personnalisées.

La réduction du poids étant un sujet de préoccupation majeur pour les équipementiers automobiles (les véhicules plus légers consomment généralement moins de carburant), les ingénieurs concepteurs peuvent également bénéficier de la combinaison de l'impression 3D avec des outils tels que l'optimisation de la topologie et la conception générative. Ceux-ci peuvent être utilisés pour enlever de la matière dans des zones spécifiées et créer des pièces avec un poids et des performances optimisés.

La consolidation de pièces est un autre moyen pour les équipementiers automobiles de bénéficier de l'impression 3D. Étant donné que les méthodes de fabrication traditionnelles n'ont pas la liberté de conception de l'impression 3D, plusieurs composants doivent généralement être produits pour créer un composant final.

Avec la consolidation des pièces, plusieurs pièces d'un composant peuvent être intégrées dans un seul composant au stade de la conception. En raison de sa complexité, la conception consolidée ne peut souvent être produite qu'à l'aide de l'impression 3D.

Avec cette approche, l'impression 3D peut simplifier le processus d'assemblage en réduisant le nombre de composants nécessaires au stade de l'assemblage. Surmonter le besoin de plusieurs pièces permet de réduire à la fois l'utilisation des matériaux et le temps ou les coûts d'assemblage.

La fabrication s'orientant de plus en plus vers la personnalisation de masse, les équipementiers automobiles doivent, de plus en plus, trouver des moyens de créer des véhicules adaptés aux besoins de leurs clients. L'impression 3D offre un moyen économique et flexible de produire des pièces personnalisées.

Dans le segment du luxe et des sports mécaniques de l'industrie, les entreprises utilisent déjà la technologie pour produire des pièces personnalisées pour les pièces intérieures et extérieures d'un véhicule.

Offrir des options de personnalisation aux clients est un moyen pour les constructeurs automobiles d'améliorer l'expérience client et d'accroître leur avantage concurrentiel.

Un segment de l'industrie automobile qui a adopté l'impression 3D pour la personnalisation est celui des véhicules de luxe. Dans un segment où les petites séries sont la norme, l'impression 3D peut être utilisée pour créer des pièces, adaptées aux besoins spécifiques des clients, dans un délai relativement court.

Mini est un bon exemple :le constructeur automobile germano-britannique s'est tourné vers l'impression 3D pour permettre aux clients de commander des pièces personnalisées, telles que des composants de garniture et des poignées de porte.

Porsche imprime en 3D des sièges personnalisés

Dans un autre exemple, Porsche a introduit un nouveau concept de sièges de voiture de sport qui tire parti de l'impression 3D pour la personnalisation.

Les nouveaux sièges comportent des sections de coussin d'assise et de dossier centrales imprimées en 3D en polyuréthane, qui peuvent être personnalisées selon trois niveaux de fermeté :dur, moyen et doux.

Porsche prévoit d'imprimer en 3D 40 prototypes de sièges pour une utilisation sur les circuits européens, dès mai 2020, les commentaires des clients étant utilisés pour développer les modèles finaux légaux de la rue pour la mi-2021.

En fin de compte, Porsche souhaite étendre la personnalisation des sièges au-delà de la fermeté et de la couleur, en personnalisant le siège en fonction du contour du corps spécifique du client.

L'impression a le potentiel de transformer l'étape de conception du produit, les clients ayant davantage leur mot à dire sur l'apparence de leurs véhicules.

De nombreuses applications automobiles nécessitent des matériaux qui combinent ténacité et ductilité avec résistance à la chaleur et aux produits chimiques. L'impression 3D avec des polymères à haute résistance (nylon, PEEK), des plastiques (ABS, ASA) et des métaux (aluminium, alliages d'acier, titane) sont donc les options les plus courantes pour produire des composants et des outillages automobiles fonctionnels.

Désormais, il existe également la possibilité d'imprimer en 3D avec des composites en fibre de carbone, ce qui ouvre une autre porte à la fabrication de composants automobiles encore plus légers.

Avec la possibilité de produire plusieurs itérations de conception en un temps plus court (et à peu de frais supplémentaires), l'impression 3D est un outil efficace pour le développement de produits. En règle générale, une pièce doit passer par plusieurs cycles de conception avant que la conception finale ne soit approuvée.

Avec l'impression 3D, cette étape peut être considérablement accélérée. De plus, des améliorations de conception rentables peuvent être apportées relativement rapidement car la technologie ne nécessite pas d'outillage coûteux pour produire un prototype.

L'utilisation de l'impression 3D pour le prototypage, les tests et la validation des performances est actuellement l'une des applications les plus populaires de la technologie dans l'industrie automobile.

Les faibles coûts de production, rendus possibles par l'impression 3D, signifient que les ingénieurs de conception peuvent d'abord vérifier l'ajustement et la fonction d'un composant avant d'investir dans des moules coûteux et généralement exigeants en main-d'œuvre pour la production de pièces finales.

Vérification de conception avec impression 3D chez Audi

Avant qu'un nouveau véhicule n'entre en production, le centre de pré-série Audi à Ingolstadt construit des modèles physiques et des prototypes pour la marque, afin de pouvoir évaluer de nouveaux designs et concepts.

L'utilisation de l'impression 3D polymère est devenue une partie intégrante du processus de conception automobile au Audi Pre-Series Center, permettant à l'équipe de surmonter les limitations des processus conventionnels et d'accélérer la vérification de la conception.

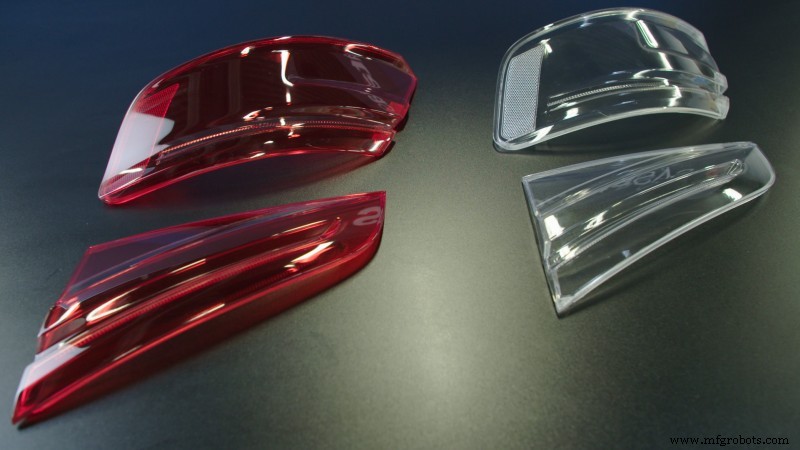

Prenez les caches de feux arrière, par exemple. Traditionnellement, les prototypes de ces pièces sont réalisés par fraisage ou moulage. Le principal défi de ces techniques de production est que les couvercles multicolores du boîtier du feu arrière doivent être produits séparément puis assemblés. Cela augmente les délais de vérification de la conception et retarde par la suite le délai de mise sur le marché.

L'utilisation de la technologie d'impression 3D multicolore de Stratasys permet à l'équipe de créer des couvercles de feux arrière entièrement transparents et multicolores en une seule impression, éliminant ainsi le besoin de ce qui était auparavant un processus en plusieurs étapes.

Pour produire des couvercles de feux arrière, Audi prévoit de réduire les délais de prototypage jusqu'à 50 %, grâce à l'impression 3D.

Alors que le prototypage reste la principale application de l'impression 3D dans l'industrie automobile, l'utilisation de la technologie pour l'outillage se répand rapidement.

L'usine d'assemblage de Volkswagen Europa utilise déjà la fabrication additive pour produire des équipements d'outillage en interne, plutôt que de les approvisionner auprès de fournisseurs tiers.

L'entreprise a commencé à utiliser l'impression 3D pour l'outillage en 2014, pour un projet pilote. Le succès du pilote a convaincu Volkswagen de basculer une grande partie de sa production d'outillages vers l'impression 3D.

L'utilisation de la technologie pour cette application apporte de nombreux avantages.

La production de son outillage en interne réduit de 90 % les coûts de production d'outillage pour le constructeur automobile et réduit les délais de plusieurs semaines à quelques jours seulement. Pour prendre un exemple, un outil tel qu'un badge de hayon élévateur prendrait 35 jours à développer en utilisant la fabrication traditionnelle et coûterait jusqu'à 400 €. Avec l'impression 3D, le même outil peut être produit en quatre jours pour un coût de seulement 10 €.

L'utilisation de l'impression 3D pour l'outillage aurait permis à Volkswagen d'économiser près de 325 000 € en 2017, tout en améliorant l'ergonomie, la productivité et la satisfaction de l'opérateur.

En ce qui concerne les aides à la fabrication, l'impression 3D se développe rapidement comme alternative aux méthodes plus établies de fabrication d'outils. Dans quelques années, nous verrons probablement davantage de constructeurs automobiles passer à des outils imprimés en 3D pour améliorer l'efficacité de leur production et les performances de leurs outils.

Les constructeurs automobiles peuvent tirer parti des avantages de l'impression 3D pour créer des pièces de rechange à la demande.

Avec des coûts d'inventaire élevés associés au stockage des pièces de rechange (et souvent rarement commandées), l'impression 3D offre un moyen rentable de produire les pièces nécessaires à temps et à la demande, ce qui permet d'améliorer les délais de livraison, de réduire les coûts d'inventaire et de simplifier la chaîne d'approvisionnement.

Daimler Buses cherche à imprimer en 3D des pièces détachées

Début 2020, Daimler Buses a annoncé son intention de développer un nouveau modèle économique :produire directement des pièces détachées en interne pour les clients via l'impression 3D.

À l'heure actuelle, le centre de compétence de Daimler Buses pour l'impression 3D examine en détail plus de 300 000 pièces de rechange de bus pour une telle impression. Environ 200 ont jusqu'à présent été identifiés comme appropriés, tels que des couvercles, des poignées et une gamme variée de supports.

L'un des principaux moteurs du passage à l'impression 3D pour de telles pièces est la capacité d'accélérer la production et la livraison des pièces. Daimler Buses déclare que ces processus ne prennent que quelques jours au lieu de plusieurs mois.

Un avantage supplémentaire de l'impression 3D, cité par Daimler Buses, comprend l'amélioration de l'efficacité des matériaux :la technologie produit considérablement moins de déchets et tout matériau inutilisé peut être immédiatement utilisé pour la prochaine commande d'impression 3D.

Les progrès récents de la technologie et des matériaux FA ont débloqué l'impression 3D pour produire des pièces d'utilisation finale de petite et moyenne taille. Selon l'enquête 2018 de Jabil auprès des équipementiers automobiles, 40 % d'entre eux pensent que l'impression 3D contribuera à la production de composants automobiles à usage final.

Les pièces automobiles imprimées en 3D à usage final peuvent aller des composants extérieurs aux pièces intérieures, telles que les soufflets, les conduits complexes, les supports de montage et les composants du moteur.

Un exemple est Ford :l'année dernière, la société a annoncé le début de la production d'impression 3D de composants structurels.

Les pièces en question comprennent les pièces de rechange du bras de levier Ford Focus HVAC (chauffage, ventilation et refroidissement), les prises auxiliaires Ford F-150 Raptor et les supports de frein de stationnement électrique Ford Mustang GT500.

Ces composants sont fabriqués à l'aide de la technologie d'impression 3D Digital Light Synthesis (DLS) de Carbon et du matériau EPX (époxy) 82 et ont satisfait à toutes les normes et exigences de performance de Ford.

Dans le sport automobile, l'impression 3D est devenue un outil indispensable pour produire des pièces durables et précises pour les essais en soufflerie. Un autre avantage est la rapidité :si une modification de conception est nécessaire, la FA permet de produire plus facilement et plus rapidement des composants pouvant être testés en soufflerie.

De nombreuses équipes de voitures de course explorent également l'impression 3D dans la production de composants automobiles d'utilisation finale. Par exemple, l'équipe Alfa Romeo Sauber F1 imprime en 3D un arceau métallique – une structure de sécurité essentielle qui protège le conducteur en cas de retournement.

Notamment, cette pièce est fabriquée à partir de Scalmalloy, un métal léger développé spécifiquement pour la FA. En combinant ce matériau avec la technologie de fusion sélective au laser (SLM), Sauber F1 peut produire un arceau de rouleau beaucoup plus léger avec des caractéristiques internes complexes pour l'intégrité structurelle. Il a également été en mesure de réduire les délais de production d'environ 25 %.

Alors que les équipementiers automobiles intègrent de plus en plus des systèmes de FA dans le développement et la production, les volumes de production constituent un défi à une adoption plus large. Avec plus de 92 millions de voitures produites rien qu'en 2019, l'industrie automobile dépend fortement de la production en série.

A son stade actuel, l'impression 3D ne permet pas de produire des pièces au volume et à la vitesse requis par l'industrie automobile. La technologie ne doit donc pas remplacer les méthodes de fabrication traditionnelles, bien adaptées aux volumes de masse, mais être un outil complémentaire pour une production personnalisée à plus faible volume.

Cela dit, les fabricants de matériel d'impression 3D développent des méthodes de production à plus haut volume pour répondre aux exigences de l'industrie automobile. L'un d'eux est le jet de liant métallique, développé par HP, Desktop Metal, ExOne et également GE Additive.

En plus du métal, les imprimantes 3D à jet de liant peuvent utiliser des matériaux en poudre, tels que du plastique, du sable et de la céramique et un agent de liaison, pour construire rapidement une pièce couche par couche, en utilisant les données d'un fichier de conception numérique.

Contrairement à une imprimante 3D, qui utilise un laser ou un faisceau d'électrons et réalise une ou deux pièces à la fois, une machine à jet de liant peut par exemple réaliser des dizaines de brackets à la fois, car la zone d'impression est bien plus grande et les couches sont construit beaucoup plus rapidement.

Cependant, le jet de liant métallique n'en est qu'aux premiers stades de son adoption dans l'industrie automobile. Selon Matthias Schmidt-Lehr, associé directeur de la société de conseil Ampower GmbH &Co, la technologie de jet de liant est dans cinq à dix ans avant de pouvoir produire des pièces à des volumes automobiles.

Un autre défi auquel sont confrontés les constructeurs automobiles est la taille de construction limitée de nombreux systèmes AM. Bien que des pièces plus grandes puissent être produites avec la technologie d'impression 3D, cela doit être fait sous la forme de pièces modulaires. Ceux-ci, à leur tour, doivent actuellement être assemblés ou fixés par d'autres procédés, tels que le soudage.

Cependant, la fabrication additive à grande échelle est un domaine de recherche important et en pleine croissance, avec des technologies pouvant prendre en charge des tailles de construction plus importantes, telles que la fabrication additive à arc filaire (WAAM) et la fabrication additive à grande surface (BAAM), activement recherchées et développées.

Des investissements supplémentaires dans le développement de compétences spécifiques à la FA doivent également être envisagés si la technologie doit décoller plus largement. La conception pour la FA, ainsi que l'exploitation et la maintenance des systèmes FA, des matériaux et du post-traitement, sont toutes des compétences vitales qui doivent être développées et entretenues.

Bien que l'on ait beaucoup parlé du déficit actuel de compétences pour la FA, les partenariats avec les universités et les programmes de formation internes sont un moyen de garantir un vivier de talents qualifiés, capables de travailler avec les particularités de la technologie FA.

Dans ce contexte, l'industrie automobile est susceptible de voir encore plus de composants fonctionnels imprimés en 3D, tels que des supports, des boîtiers et même des pièces de moteur.

Et peut-être une vision d'un avenir plus lointain, la perspective d'imprimer en 3D une voiture entière n'est peut-être pas si farfelue.

Le constructeur automobile américain Local Motors a déjà testé une navette électrique autonome imprimée en 3D, appelée Ollie, conçue pour le transport local à basse vitesse.

La plupart des composants d'Ollie ont été imprimés en 3D, y compris le toit et le bas de caisse du véhicule.

Bien qu'il faudra un certain temps pour voir des véhicules entièrement imprimés en 3D sur les routes, des projets comme Ollie de Local Motors pourraient nous rapprocher de cette possibilité passionnante.

Les avantages de l'impression 3D pour l'industrie automobile

1. Innovation de conception

2. Assemblage simplifié

3. Personnalisation

Matériaux d'impression 3D pour applications automobiles

Intégrer l'impression 3D dans le processus de production automobile

Développement et validation de produits

Outillage

Pièces de rechange

Production des pièces finales

Impression 3D dans le sport automobile

L'utilisation de la FA comme avantage concurrentiel pour le développement de voitures de course est une pratique courante aujourd'hui.Défis de l'impression 3D dans l'industrie automobile

Production de masse

Tailles de construction

Déficit de compétences AM

Impression 3D dans l'automobile :la voie à suivre

Alors que les constructeurs automobiles continuent de trouver de nouvelles applications pour l'impression 3D, une chose est claire :l'utilisation de l'impression 3D pour la production de pièces finales gagne de plus en plus d'intérêt. Le dernier rapport de SmarTech Analysis, une société de recherche sur l'impression 3D, soutient cette tendance en déclarant que l'utilisation de la FA pour la production automobile devrait devenir une entreprise de 10 milliards de dollars d'ici 2030.

impression en 3D

- 4 façons dont l'impression 3D transforme l'industrie médicale

- Comment l'impression 3D transforme-t-elle l'industrie de la défense ?

- Comment l'impression 3D transforme l'industrie des pièces de rechange [Mise à jour 2021]

- Comment le secteur de la logistique automobile affronte le COVID-19

- Comment la technologie IoT supervise les opérations dans l'industrie automobile

- Comment l'impression 3D est utilisée dans l'industrie de la fabrication de moules

- 5 façons dont l'impression 3D change l'industrie automobile

- Application de l'impression 3D dans l'industrie automobile

- Qu'est-ce que l'industrie de l'imprimerie ?