Moulage sous pression vs moulage par injection :une comparaison détaillée

Dans diverses industries, le moulage sous pression et le moulage par injection sont deux des procédés de fabrication les plus utilisés. La production de nombreux matériaux que nous utilisons au niveau national, dans les bureaux et autres établissements a utilisé l'une ou l'autre de ces techniques. Par exemple, les jouets et l'évier de cuisine de votre enfant sont fabriqués respectivement par moulage par injection et moulage sous pression.

Bien que ces processus soient assez similaires, il existe quelques différences entre eux. Vous avez probablement déjà beaucoup de questions. Ce qui est mieux? Lequel est le moins cher ? Ou quelque chose de complètement différent. Ne vous inquiétez pas. Poursuivez votre lecture pendant que nous discutons en détail de la comparaison entre moulage sous pression et moulage par injection.

Moulage sous pression

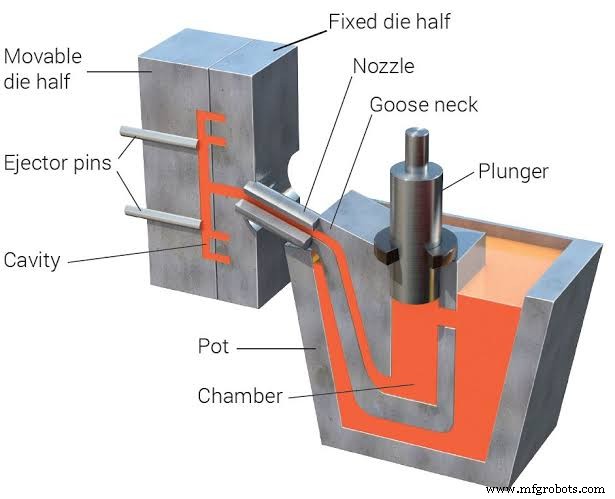

Le moulage sous pression est le processus de fabrication qui consiste à couler du métal sous une force extrême. Le processus consiste à chauffer les métaux dans leur forme fondue. Ensuite, le métal liquéfié est remoulé dans des conditions de haute pression. Ce processus est connu de l'homme depuis très, très longtemps. Dès le milieu du XIXe siècle.

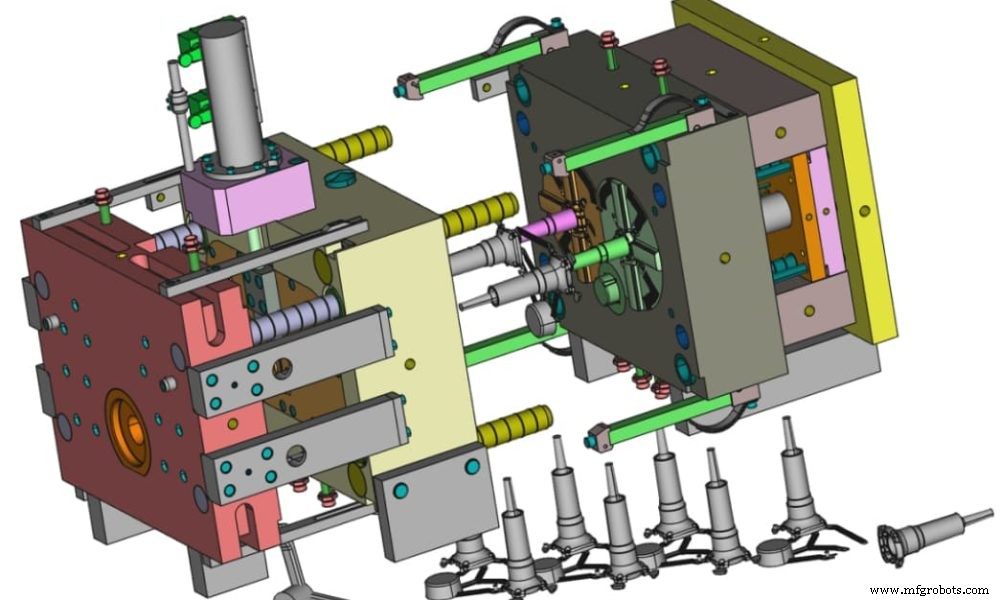

Étant donné que les métaux sont sous forme fondue au cours de ce processus, le moulage sous pression convient à la fabrication de pièces géométriquement complexes. L'équipement nécessaire pour la méthode comprend une machine de coulée sous pression avec un four intégré ou séparé, où la matière première - le métal est chauffée au liquide. Le métal est généralement de l'aluminium, du zinc ou du cuivre - essentiellement des métaux non ferreux.

Processus :étapes impliquées dans le moulage sous pression

En raison de la haute pression impliquée dans le processus de moulage sous pression, nous l'appelons parfois moulage sous haute pression. Il y a essentiellement quatre étapes impliquées dans ce processus.

Étape 1 :Préparation du moule

Vaporisez la cavité du moule avec un lubrifiant. La lubrification aide à réguler la température à l'intérieur de la matrice et facilite le retrait du moulage sous pression. Après lubrification, la matrice est prête à l'emploi. Fermez le moule.

Étape 2 :Remplissage

Après fermeture du moule, le métal en fusion est injecté dans la filière sous haute pression. La condition de haute pression est maintenue pendant que le métal liquide refroidit rapidement, prenant la forme de la matrice.

Étape 3 :Refroidissement

Plonger dans (ou vaporiser) de l'eau pour accélérer le refroidissement.

Étape 4 :Éjection

Une fois le moule refroidi, ouvrez les matrices pour éjecter et récupérer chaque tir. Les coups ne sont pas les mêmes que les castings. Une matrice peut contenir plus d'une cavité de moule. Chaque cavité donne lieu à des moulages individuels. Tous les moulages d'une cavité de moule sont appelés plans.

Avantages du processus de moulage sous pression

Les fabricants ont de nombreux avantages à tirer de l'utilisation de la technique de moulage sous pression. Il est essentiel de connaître ces avantages car ils aident à la prise de décision pendant le processus de fabrication. Certains des avantages incluent :

- Le moulage sous pression permet un processus de production fluide, simple et rapide.

- Il s'agit d'un processus très efficace qui réduit le besoin d'autres opérations secondaires.

- Les produits de moulage sous pression sont hautement reproductibles. Permet la production en masse de copies exactes et apporte de l'originalité.

- Les pièces géométriquement complexes sont faciles à fabriquer avec la précision et l'exactitude appropriées.

- Les produits de moulage sous pression ont tendance à avoir une bonne finition de surface. Par conséquent, cela réduit le coût des finitions supplémentaires.

- Les produits sont très durables. Leur tolérance acquise lors de la production en est une des raisons.

Inconvénients du moulage sous pression Processus

Comme vous vous en doutez, un processus de fabrication avec ses avantages aurait également certaines limites. Certains des inconvénients du moulage sous pression sont :

- Le moulage sous pression est limité aux métaux et alliages à point de fusion relativement bas. Par conséquent, cette méthode n'est pas idéale pour les alliages comme l'acier à point de fusion élevé.

- Il s'agit d'un processus de production coûteux pour les petites entreprises de fabrication.

- Ce n'est pas idéal pour les grandes pièces.

- Si vous ne respectez pas les précautions nécessaires, de l'air peut rester emprisonné, entraînant une porosité du métal.

Moulage par injection

Le moulage par injection est assez similaire au moulage sous pression, la différence significative étant le matériau utilisé. Le moulage par injection de plastique utilise des plastiques et d'autres polymères. C'est peut-être le procédé de fabrication le plus couramment adopté pour la fabrication de plastiques. Les polymères couramment utilisés sont le polyéthylène, l'ABS, le nylon, le polypropylène, le TPU, etc.

Le processus de moulage par injection consiste à faire fondre des plastiques dans la machine de moulage par injection. Ensuite, les plastiques sont passés dans la cavité du moule dans cet état fondu, généralement en aluminium. Pendant le processus de moulage par injection, la résine plastique refroidit et se solidifie, prenant la forme du moule utilisé. Par conséquent, vous avez besoin d'une machine de moulage par injection, de matière plastique et d'un moule pour réaliser ce processus.

Le moulage par injection de plastique peut pratiquement créer tout ce qui est fait de plastiques et de leurs polymères. De plus, il est utilisé pour fabriquer des pièces en plastique à parois minces, utilisées à plusieurs autres fins. Le plus courant est le boîtier en plastique utilisé pour fabriquer divers produits en plastique tels que les appareils électroménagers, les pièces isolantes de l'électronique, les tableaux de bord des automobiles, etc.

Processus :étapes impliquées dans Moulage par injection

Les processus sont pratiquement les mêmes que ceux du moulage par injection d'aluminium. Bien qu'à part les matières premières, il existe d'autres différences subtiles. Nous en discuterons plus tard. Cela dit, comment fonctionne le moulage par injection ? Vous trouverez ci-dessous les processus à suivre lors de la fabrication de pièces en plastique à l'aide de la technique de moulage par injection.

Étape 1 :Préparation du moule

Préparez le moule pour le processus de moulage par injection en le lubrifiant. Vaporisez le moule avec un lubrifiant idéal. La lubrification du moule facilite la régulation de la température à l'intérieur du moule et permet une éjection facile des produits après le moulage.

Étape 2 :Remplissage

Passer les matières plastiques liquéfiées (fondues) dans les moules en aluminium à haute pression. Maintenez les conditions de haute pression du moule pendant que le plastique fondu refroidit, prenant la forme du moule.

Étape 3 :Refroidissement

Vaporisez (ou plongez) le moule avec (dans) de l'eau pour accélérer le processus de refroidissement.

Étape 4 :Éjection

Procédez à l'ouverture du moule une fois qu'il a refroidi. Éjectez et récupérez votre produit lorsque vous avez terminé le processus d'injection. Si nécessaire, le fabricant peut effectuer d'autres opérations de traitement comme la finition.

Avantages du moulage par injection

Pour l'un des processus de fabrication les plus utilisés dans la fabrication de pièces en plastique, vous vous attendez à ce qu'il présente de nombreux avantages. Si vous le pensez, vous avez raison. Vous trouverez ci-dessous certains des avantages notables de la technique de moulage par injection plastique.

- Le moulage par injection est très flexible. Il autorise plusieurs types de plastiques, de résines et d'autres polymères.

- Le processus est très efficace et donne naissance à des produits avec une finition lisse et fine.

- Il s'agit d'un processus de fabrication rapide, surtout si vous avez l'intention de produire un grand nombre de produits.

- Il s'agit d'un processus rentable. Moins de main-d'œuvre nécessaire et presque aucun gaspillage de ressources.

- L'ajout de charges dans le moule augmente la résistance des produits.

- Si cela est fait correctement, avec toutes les précautions nécessaires maintenues. Attendez-vous à des produits obtenus de qualité supérieure.

Inconvénients du moulage par injection

Avant de fabriquer vos produits à l'aide de cette technique, vous devez être conscient de ses défauts, notamment :

- Le coût des opérations peut être élevé, en particulier lorsque vous essayez d'acheter l'équipement nécessaire.

- Le temps d'installation de l'équipement peut être long. La complexité de la machine et l'impératif de la débarrasser de tous les restes de matériaux antérieurs en sont les raisons.

- Les précautions à prendre pour garantir le maintien d'une qualité élevée peuvent s'avérer fastidieuses.

Moulage sous pression vs moulage par injection :Comparer leurs différences

Nous avons mentionné précédemment qu'il existe d'autres différences entre le moulage sous pression et le moulage par injection autres que les matériaux utilisés. Discutons de ces différences sous les rubriques suivantes.

Capacités de processus

Si vous lisez les processus de chaque méthode comme indiqué précédemment, vous remarquerez qu'ils sont fondamentalement les mêmes, y compris chaque étape. Cependant, la matière première utilisée et les conditions physiques de l'une ou l'autre technique diffèrent.

Il est essentiel de réguler la température dans le moulage par injection plastique. La température du fourreau, la température de la buse et le moule sont différents. Une température inadéquate ou excessive entraînera des défauts dans le produit.

La température du fourreau est souvent comprise entre 300 et 800°F tandis que celle des moules est plus basse et nécessite d'être bien régulée. Faire passer de l'eau autour du moule est un bon moyen de réguler la température. La température du moule varie de 150 à 350°F. Dans le moulage sous pression, la régulation de la température n'est pas si importante. La température du moule peut atteindre 700 °F.

La pression est un autre domaine. La pression à laquelle le métal en fusion remplit la cavité est comprise entre 15 et 100 MPa. Pour le moulage par injection plastique, la pression est spécifique au type de plastique.

Précision et tolérances

L'alliage métallique utilisé dans le moulage sous pression détermine la tolérance de la pièce produite. Chaque métal a une cote de tolérance standard. Bien sûr, la taille et la fonctionnalité sont des facteurs pour cela. Cependant, les matériaux moulés sous pression ont tendance à avoir une tolérance élevée avec une précision incroyablement élevée.

En règle générale, une tolérance plus stricte conduit à des produits de plus grande précision. Cependant, il est préférable de suivre les normes de tolérance industrielles lors de la fabrication de produits utilisant le procédé de moulage sous pression. Les produits de moulage sous pression ont tendance à avoir une précision et une tolérance supérieures à celles produites par moulage par injection de plastique.

Il n'est pas suffisant de produire des pièces de haute précision en utilisant le moulage par injection. Au lieu de cela, utilisez le moulage sous pression ou d'autres procédés de fabrication comme l'usinage. Dans la tolérance de moulage par injection du produit est critique lorsqu'il s'agit de produits ou de pièces de grande taille.

Matériaux Différences

Le moulage sous pression utilise des métaux et des alliages comme matière première. D'autre part, le moulage par injection offre une gamme plus large d'options de matériaux. Outre le moulage par injection de plastique, où les plastiques, les résines et d'autres polymères sont les matières premières, d'autres formes de moulage par injection où les métaux sont les matières premières existent.

Le moulage par injection d'acier et d'aluminium sont des exemples typiques de métaux et d'alliages utilisés comme matières premières pour ce processus de fabrication populaire. Cela indique que le moulage par injection est un processus plus large avec plus d'options de matériaux.

Options de finition de surface

Souvent, nous disons que le processus de fabrication n'est pas terminé avant la finition. Cependant, les produits finaux du moulage sous pression ont tendance à avoir une bonne finition de surface. C'est l'un des avantages de ce processus. La finition supplémentaire effectuée est simplement pour l'esthétique. Les finitions en moulage par injection ne sont pas non plus obligatoires. Encore une fois, cependant, plus fréquemment fait que dans le moulage sous pression.

Les options de finition de surface pour le moulage sous pression comprennent l'anodisation, le revêtement en poudre, le film chimique, le placage d'or, l'imprégnation, etc. Ces finitions sont principalement destinées à augmenter l'esthétique, la durabilité, l'épaisseur, la résistance mécanique et chimique. Les finitions pour moulage par injection peuvent être regroupées en quatre grandes catégories :décapage, ébavurage, nettoyage et décoration.

La suppression implique l'élimination des saillies et des intrusions qui défigureraient normalement la forme de notre produit. Ces saillies sont ce que nous appelons des portes. L'ébavurage débarrasse le produit de tous les autres excès du processus de moulage. Les finitions aident à améliorer la forme (ou la forme) du produit. Le nettoyage permet de s'assurer que le produit est impeccable - plus de matériaux plastiques qui s'étendent ou qui dépassent. Ensuite, nous pouvons procéder à la décoration, surtout lorsque nous voulons augmenter l'esthétique de notre produit.

Applications Différences entre le moulage par injection et le moulage sous pression

Le moulage sous pression est idéal pour fabriquer des pièces de petite et moyenne taille avec des détails complexes. Il est utilisé pour couler des produits industriels et commerciaux tels que des robinets, des automobiles, des articles durs, des éviers, des engrenages, etc. À condition que les pièces métalliques ne soient pas trop grandes, le moulage sous pression est votre choix idéal.

Le moulage par injection est la technique la plus utilisée pour produire des substances à partir de matières plastiques. Contrairement au moulage sous pression, il convient à la production de gros objets. Ils sont utilisés pour créer des objets tels que des jouets pour enfants, des peignes à cheveux, des bobines de fil, des pièces mécaniques, des tables en plastique et de nombreux autres produits en plastique.

Coûts d'outillage et de fabrication

Les coûts totaux du moulage sous pression comprennent la main-d'œuvre et l'équipement. Étant donné que le processus implique moins de main-d'œuvre, le coût est essentiellement un facteur des outils et de l'équipement nécessaires pour effectuer l'opération. Pour le moulage sous pression de haute précision, le coût de l'outillage est élevé. En fait, ils se classent parmi les plus élevés de tous les processus de fabrication de premier ordre.

Au cours du processus de production, les composants en acier de la matrice sont sujets à l'érosion sous forme de perte de leurs arêtes vives. Les détails fins ont également tendance à perdre en acuité. Tout cela s'ajoute à des coûts d'outillage plus élevés. Vous voulez que votre produit soit en parfait état. Ajuster les conceptions en quelque chose de simple est un moyen de réduire les coûts d'outillage.

Le moulage par injection, en revanche, est relativement moins cher. Facteurs affectant les coûts du moulage par injection inclure la matière première et la complexité de la pièce. Cependant, réduire la complexité de la conception et n'utiliser les finitions que lorsque cela est nécessaire sont des moyens de réduire les coûts.

Le coût de fabrication d'un produit unitaire par injection plastique est bien moins cher que le moulage sous pression. Il s'agit notamment de l'un des procédés de fabrication les plus rentables. Ce qui est excitant, c'est que plus le nombre d'unités que vous produisez est grand, plus le coût de production devient relativement moins cher. Comme dans de nombreux autres processus de production, le coût de démarrage semble élevé. Cependant, une fois que vous avez la machine et les matériaux, c'est abordable.

Moulage sous pression vs moulage par injection :comparaison de leurs moules

Bien que les deux processus fonctionnent de la même manière, il existe des différences entre les moules de coulée sous pression et les moules à injection. Voir ci-dessous pour plus de détails.

- Le moule de coulée sous pression nécessite une pression d'injection élevée, il doit donc être relativement épais pour éviter la déformation et la fissuration après le traitement thermique.

- Le moule de moulage sous pression doit décomposer la haute pression du flux de matière en utilisant un cône de déviation, car la porte de celui-ci est différente de celle du moule à injection.

- La cavité du moule de moulage sous pression atteindra une température très élevée (supérieure à 700 degrés) pendant le moulage sous pression, il n'a donc pas besoin d'être trempé. Mais les moules à injection doivent être trempés.

- L'outillage de moulage sous pression est très corrosif, c'est pourquoi sa surface subit généralement un traitement.

- Pour évacuer les gaz d'un moule de coulée sous pression, vous devez ouvrir la fente d'évacuation et le sac de récupération des scories. Alors que le moule à injection n'a besoin que d'éjecteurs et d'une surface de séparation.

Moulage sous pression ou moulage par injection :quel processus vous convient le mieux ?

En lisant cet article jusqu'à présent, vous avez probablement remarqué que les deux techniques de fabrication sont d'excellentes options. Les questions à répondre maintenant incluent :quel processus est le meilleur pour moi ? Lequel est le plus efficace ? Ce n'est en fait pas aussi difficile que cela puisse paraître.

Cela dit, lors du choix entre le moulage par injection plastique et le moulage sous pression. La première chose est de regarder la fonctionnalité de la pièce que vous avez l'intention de fabriquer. Cela simplifie le processus de sélection. Ensuite, vous juxtaposez les avantages et les inconvénients de l'une ou l'autre méthode à la fonctionnalité de la pièce. Ensuite, vous pouvez facilement décider quelle technique est la meilleure.

Le moulage sous pression n'est pas idéal pour les matériaux à haute fluidité sous haute pression. De plus, lors de la fabrication de pièces de grande taille, utilisez le moulage par injection. Cependant, lors de la fabrication de pièces très complexes qui nécessitent une précision et une exactitude élevées. Alors c'est une évidence. Optez pour le moulage sous pression. C'est le meilleur choix pour de tels produits.

Il y a des moments où les deux processus sont assez bons pour notre produit prévu. Ensuite, nous pouvons examiner les contraintes budgétaires, en particulier lorsque nous essayons de minimiser les coûts. N'oubliez pas que le moulage par injection est relativement moins cher que le moulage sous pression. Cependant, le choix vous appartient en dernier ressort, le fabricant, car les deux sont d'excellentes options.

RapidDirect – Votre principal fournisseur de services de moulage sous pression et de moulage par injection

La connaissance du processus, les avantages les uns des autres et les différences entre les deux processus de fabrication ne suffisent pas. Travailler avec le bon partenaire de fabrication est très important !

RapidDirect est le principal fournisseur de services de moulage sous pression et de moulage par injection. Nous disposons de techniciens hautement qualifiés et compétents qui ont une vaste connaissance de ces technologies et d'autres technologies connexes. Nous offrons à nos clients des services de premier ordre et des pièces moulées sous pression et des pièces moulées par injection de haute qualité à des prix compétitifs dans des délais rapides. En peu de temps, nous livrons de la qualité.

De plus, nous sommes une entreprise certifiée ISO 9001:2015. Soyez donc assuré que tous nos matériaux et techniques sont de la meilleure qualité. Après tout, vous n'attendez rien de moins d'une entreprise leader de l'industrie. Vous pouvez également nous contacter pour obtenir des suggestions professionnelles qui vous aideront à améliorer vos conceptions.

Conclusion

Les nombreuses comparaisons entre le moulage sous pression et le moulage par injection montrent que les deux procédés sont d'excellentes options pour fabriquer des produits de qualité supérieure. Après tout, ce sont deux des techniques les plus utilisées par de nombreuses industries manufacturières du monde. Les deux méthodes ont des avantages par rapport à l'autre. Comprendre les processus et les avantages et les inconvénients de l'une ou l'autre méthode facilite le choix des techniques à utiliser.

Ce choix doit dépendre de ce que vous avez l'intention de produire. Certains disent que le moulage sous pression donne des produits de qualité supérieure. Cependant, le moulage par injection de plastique fournit également des produits en plastique de qualité supérieure. Tout dépend de ce que vous, le fabricant, voulez.

FAQ sur le moulage par injection de plastique et le moulage sous pression

Quelle est la différence entre le moulage par injection de métal et le moulage sous pression ?Ces deux techniques - le moulage par injection de métal (MIM) et le moulage, sont encore plus similaires que le moulage par injection de plastique et le moulage en ce sens qu'elles utilisent toutes deux des métaux. Cependant, ils utilisent différents types de métaux. Le moulage sous pression utilise essentiellement de l'aluminium, du zinc et quelques autres métaux non ferreux. Le moulage par injection de métal tire parti de l'acier et de certains autres alliages MIM.

Quelle est la différence entre une matrice et un moule ?Les matrices et les moules sont des outils de façonnage. La forme de la matrice et du moule utilisés est la forme que nos produits prennent respectivement dans le moulage sous pression et le moulage par injection. Les matrices aident à façonner les métaux et alliages en fusion, tandis que les moules façonnent les résines fondues ou d'autres polymères plastiques.

Quelle est la différence entre le moulage sous pression et le moulage au sable ?Ces deux sont un autre processus de production assez similaire. Cependant, la différence ne réside pas dans les matériaux utilisés, mais dans les matériaux qui composent les moules. Le moulage sous pression utilise un moule en métal (souvent en acier), tandis que le moulage au sable, comme son nom l'indique, utilise un moule en sable. Cela en fait un processus de fabrication moins cher. Cependant, le moulage sous pression est une technique de production plus rapide.

Résine

- Qu'est-ce que le moulage par injection de métal ?

- 5 faits amusants sur le moulage sous pression

- Guide du moulage par injection à faible volume

- Tutoriel de moulage par injection :vidéos

- Moulage sous pression vs moulage par injection

- Processus de moulage par injection

- Quand la coulée sous vide est-elle plus appropriée que le moulage par injection ?

- Comprendre le moulage sous pression

- Moulage par injection de verre