Étude de cas :comment Kane Robotics a réussi le polissage orbital avec RoboDK

Finition de surface avec un robot - c'est une application que vous n'auriez peut-être pas envisagée auparavant.

Vous vous demandez peut-être :existe-t-il un bon effecteur final pour effectuer le ponçage ou le polissage avec un robot ? Et est-il facile de programmer un robot avec un tel effecteur final ?

Mais, l'équipe de Kane Robotics a trouvé un moyen d'intégrer facilement son robot et son nouvel effecteur de ponçage orbital avec RoboDK.

Voyons comment ils ont fait !

Le ponçage et le polissage sont les types de tâches traditionnellement difficiles à automatiser. Dans le passé, soit vous deviez investir gros dans une ponceuse automatique - du type qui occuperait la moitié de l'espace dans votre atelier et coûterait une petite fortune - soit vous deviez effectuer la tâche manuellement.

Le problème avec la finition de surface manuelle est qu'elle prend du temps, qu'elle est physiquement difficile et qu'elle fournit une qualité incohérente. Cela ressemble à la tâche parfaite pour un robot !

Ces dernières années, la finition de surface avec un robot industriel est devenue une option viable. En ajoutant un capteur de force sur l'effecteur final du robot, vous pouvez utiliser le contrôle de la force pour fournir une finition de surface homogène avec un outil de ponçage orbital.

En conséquence, les robots industriels peuvent désormais être utilisés pour des tâches de finition de surface qui nécessitent un haut degré de régularité, comme le polissage des pales d'hélices pour les avions…

… c'est exactement ce que l'équipe a fait chez Kane Robotics.

Présentation… de la robotique Kane

Kane Robotics est une société d'intégration d'automatisation basée en Californie, aux États-Unis. Ils desservent principalement le secteur de l'aviation et de l'aérospatiale et fournissent des solutions d'automatisation aux fabricants à forte mixité/faible production.

Ils décrivent la mission de leur entreprise comme suit :"libérer la main-d'œuvre qualifiée de l'aérospatiale des tâches de fabrication répétitives et chronophages grâce à l'utilisation de solutions d'automatisation innovantes, peu coûteuses et flexibles."

En particulier, ils aident les fabricants de l'aérospatiale avec des applications telles que le meulage, le ponçage, la finition, la distribution d'époxy, le perçage et l'entretien des machines.

Le projet de l'entreprise consistait à polir la pale d'hélice d'un avion.

Le projet :Polissage des pales d'hélice

Les pales d'hélice sont une pièce d'ingénierie délicate et impressionnante. Ils sont le principal moyen par lequel un avion réalise sa poussée dans les airs. Toute erreur dans leur processus de fabrication pourrait entraîner une inefficacité de la propulsion de l'avion ou, dans le pire des cas, une catastrophe.

L'étape de polissage est vitale dans la fabrication des avions. Une mauvaise finition de surface peut entraîner une traînée inutile dans l'air et faire consommer à l'avion plus de carburant que nécessaire.

De plus, la Federal Aviation Administration (FAA) déconseille fortement le polissage après la fabrication de l'hélice car cela pourrait endommager les revêtements protecteurs délicats qui sont ajoutés à la surface de la pale. Par conséquent, l'étape de polissage pendant la fabrication est le dernier moment pour obtenir cette finition de surface si importante.

L'équipe de Kane Robotics a entrepris de produire une application de polissage à l'aide d'un robot et d'un nouveau type d'effecteur de ponçage orbital spécialement conçu pour la finition de surface robotisée.

Le robot devait polir avec précision la pale de l'hélice à l'aide de cet effecteur terminal.

Intégration d'une ponceuse orbitale robotisée avec RoboDK

Une partie de la motivation de l'équipe pour entreprendre ce projet était de tester un nouvel effecteur d'extrémité de ponçage orbital qu'ils utilisaient.

Un problème courant avec la finition de surface robotisée est qu'elle nécessite un contrôle de la force. Lorsque nous ponçons ou polissons à la main, nous pouvons contrôler avec précision la force appliquée par l'outil de finition. Avec un robot, la façon la plus courante de procéder consiste à ajouter un capteur de force et à programmer une conformité active dans l'outil. Cela peut être difficile à programmer.

L'effecteur final utilisé par Kane Robotics facilite le déploiement de la finition de surface robotisée par rapport au passé en intégrant la conformité dans l'outil lui-même.

La ponceuse orbitale conforme

L'effecteur final en question était la ponceuse orbitale conforme AOV-10 d'ATI, également disponible en tant que composant UR+.

Ce nouvel outil est spécialement conçu pour faciliter le ponçage robotisé. Il intègre une conformité pneumatique dans l'axe de l'outil de ponçage orbital, donnant au robot la capacité de réagir aux changements subtils de la surface de la pièce.

Comme l'a expliqué Alan Hiken, COO de Kane Robotics :

L'un des avantages de l'utilisation de RoboDK avec de nouvelles options d'outillage d'extrémité de bras (EOAT) comme celle-ci est qu'il est très facile d'ajouter un nouvel effecteur d'extrémité dans le logiciel, comme nous l'avons expliqué dans notre article précédent Le guide en 5 minutes pour utiliser n'importe quelle extrémité Effecteur avec RoboDK.

Leur configuration matérielle et logicielle

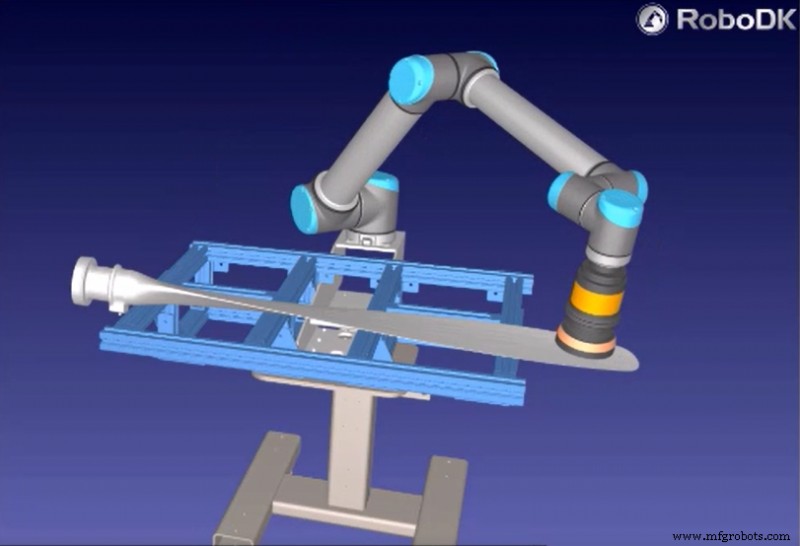

La configuration utilisée par l'équipe de Kane Robotics était relativement simple, grâce à l'outil de ponçage ATI.

Les principaux composants de leur configuration étaient :

- Un robot collaboratif Universal Robotics.

- L'outil de ponçage orbital ATI AOV-10.

- Une table sur laquelle était fixée la pale de l'hélice.

- RoboDK pour la programmation hors ligne.

Sans cette ponceuse orbitale particulière, l'équipe aurait peut-être dû intégrer un capteur de force externe. Cela aurait augmenté la complexité de la configuration matérielle et de la programmation du robot.

Avec RoboDK, leur programmation était simple.

Pourquoi Kane Robotics a-t-il utilisé RoboDK ?

RoboDK a permis à l'équipe de mettre l'application en service rapidement et facilement.

La programmation consistait uniquement en une activité de planification de parcours, qui peut être réalisée dans RoboDK en quelques étapes seulement.

Voici ce que le COO Alan Hiken a dit à propos de RoboDK :

Lorsqu'on lui a demandé pourquoi ils avaient utilisé RoboDK, il a simplement répondu :"Si vous avez les données CAO, pourquoi ne les utiliseriez-vous pas ?"

Nous pouvons difficilement discuter !

Quelles applications pourriez-vous réaliser avec RoboDK ? Dites-le nous dans les commentaires ci-dessous ou rejoignez la discussion sur LinkedIn, Twitter, Facebook, Instagram ou sur le forum RoboDK.

Robot industriel

- Comment réduire les déchets avec des robots autonomes

- Comment créer un encodeur variationnel avec TensorFlow

- Qu'est-ce que l'électropolissage et le polissage électrolytique | Services de finition de surface métallique Junying

- Vous vous occupez de machines CNC ? Voici comment le faire avec un cobot

- Comment traiter les rayures sur le miroir en acier inoxydable

- Formation robotique gratuite avec RoboDK

- Étude de cas :Améliorer le flux de travail de la fabrication additive

- Comment démarrer avec la programmation du robot Yaskawa

- Comment démarrer avec RoboDK pour Raspberry Pi