Usinage par électroérosion :principe et applications de fabrication

Les fabricants se tournent souvent vers l'usinage par décharge électrique (EDM) lorsque les méthodes d'usinage traditionnelles atteignent leurs limites. Le processus EDM consiste à utiliser l'énergie thermique pour éliminer l'excès de matériau d'un objet, créant ainsi la forme requise pour une tâche. Ce n'est pas le processus d'usinage CNC le plus populaire disponible. Cependant, les ingénieurs s'y fient pour créer des pièces impossibles à usiner.

L'EDM est similaire à des processus tels que la découpe au laser. Il ne nécessite ni n'utilise de force mécanique pour enlever l'excédent de matériau. C'est pourquoi de nombreuses personnes considèrent qu'il s'agit d'un processus de fabrication non traditionnel. Ce processus aide au moulage et à l'outillage pour un large éventail d'industries. Dans cet article, nous allons examiner son fonctionnement, les différents types disponibles, ainsi que ses avantages et ses applications. Plongeons-y !

Qu'est-ce que la GED ?

Vous avez peut-être rencontré des termes tels que l'usinage par étincelage, l'enfonçage, l'érosion par fil ou l'érosion par étincelage. Certains ingénieurs et fabricants utilisent ces termes pour désigner l'usinage par décharge électrique (EDM). Mais qu'est-ce que l'EDM ? Pour faire simple, l'EDM consiste à éliminer l'excès de matière d'une pièce à l'aide d'énergie thermique.

Comme mentionné précédemment, le processus EDM ne nécessite pas de force mécanique. Ce processus de fabrication garantit que les ingénieurs n'arrivent aux formes souhaitées qu'avec l'utilisation de décharges électriques. Il s'agit d'un processus très précis qui n'implique pas l'utilisation d'un outil sur la pièce. Lorsque vous devez travailler sur des matériaux durs comme le titane ou former des formes complexes, l'EDM est souvent la solution.

Comment fonctionne l'usinage par électroérosion ?

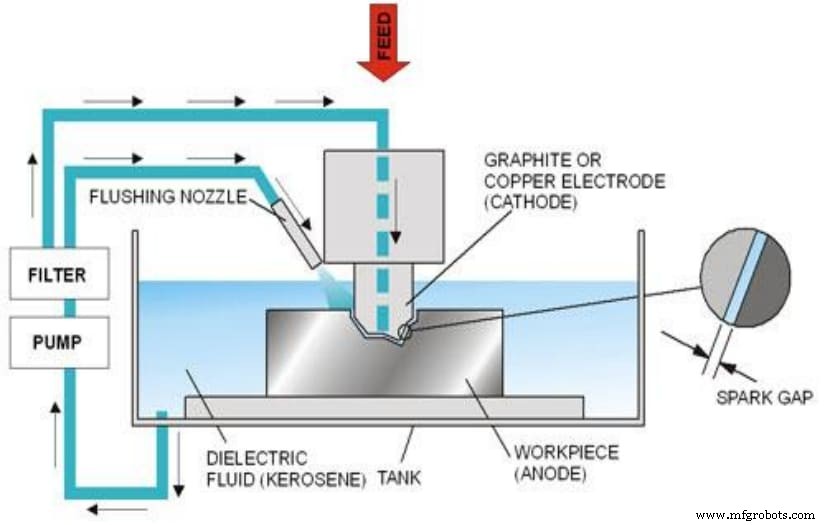

Alors que la définition peut sembler simpliste, le processus physique est un peu plus complexe. L'enlèvement de matière d'une pièce à l'aide de l'EDM se produit par une série de décharges de courant rapides récurrentes entre les électrodes. Ces électrodes sont séparées à l'aide d'un fluide diélectrique. Ensuite, une tension est envoyée à travers le fluide diélectrique. Il est important de noter que la fabrication EDM ne fonctionne que pour les matériaux électriquement conducteurs.

L'une de ces électrodes sert à changer de forme pour s'adapter à l'objectif exact. Cette électrode est l'électrode de pièce ou « l'anode ». L'autre électrode est l'électrode-outil ou la "cathode". Le principe de base de ce procédé est l'érosion de la matière par une étincelle électrique contrôlée. Pour cela, les deux électrodes ne doivent pas entrer en contact.

Il y a l'application d'une différence de potentiel à travers la pièce et l'électrode sous forme d'impulsion. Au fur et à mesure que l'électrode se rapproche de la pièce, le champ électrique présent dans le petit espace qui les sépare augmente. Cela continue jusqu'à ce qu'il atteigne le volume de panne.

La décharge électrique provoque un échauffement extrême du matériau. Le chauffage conduit à la fusion de certaines parties du matériau. Un écoulement constant du fluide diélectrique aide à éliminer l'excès de matériau. Le liquide aide également au refroidissement pendant le processus d'usinage.

Types d'usinage par électroérosion

Le procédé EDM est unique et conventionnel. Cependant, cela ne signifie pas qu'il n'y a qu'une seule approche de ce processus. Il existe trois types différents d'EDM. Cela permet de s'assurer qu'il existe des méthodes alternatives si un type ne convient pas de manière adéquate. Les différents types d'usinage par électroérosion comprennent :

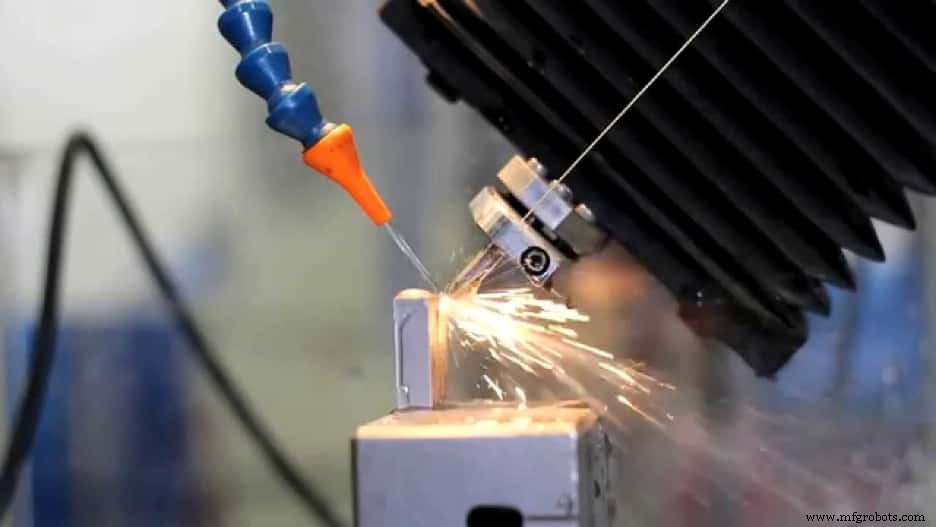

Électroérosion à fil

Parfois appelé érosion par fil ou électroérosion par étincelle, l'électroérosion par fil est un processus populaire. Cela implique l'utilisation d'un fil de laiton ou de cuivre fin pour couper la pièce. Ici, le fil mince agit comme l'électrode. Le liquide diélectrique, dans ce cas, est généralement de l'eau déminéralisée. Au cours du processus, il y a le déroulement continu du fil à partir d'une alimentation automatisée à l'aide d'une bobine.

En effet, la décharge électrique peut être compromise par la pièce et le fil. Par conséquent, il existe un besoin pour un nouveau chemin de décharge dans la coupe. Cette approche fonctionne très bien. Cependant, les ingénieurs doivent noter que le fil doit traverser complètement la pièce. Par conséquent, il crée essentiellement des coupes bidimensionnelles dans des pièces tridimensionnelles. Vous avez tendance à obtenir des résultats similaires aux processus d'usinage CNC traditionnels.

Électro-érosion de trous

Comme son nom l'indique, l'EDM de perçage de maintien aide explicitement au perçage rapide de trous. Les électrodes pour trou EDM sont tubulaires, ce qui permet au fluide diélectrique de s'écouler facilement à travers les électrodes.

Contrairement aux méthodes de perçage traditionnelles, l'EDM peut usiner des trous très petits et profonds. De plus, ces trous ne nécessitent aucun ébavurage. Indépendamment de la dureté ou du type de métal, ce processus permet un perçage efficace de trous de précision plus rapidement que les méthodes conventionnelles.

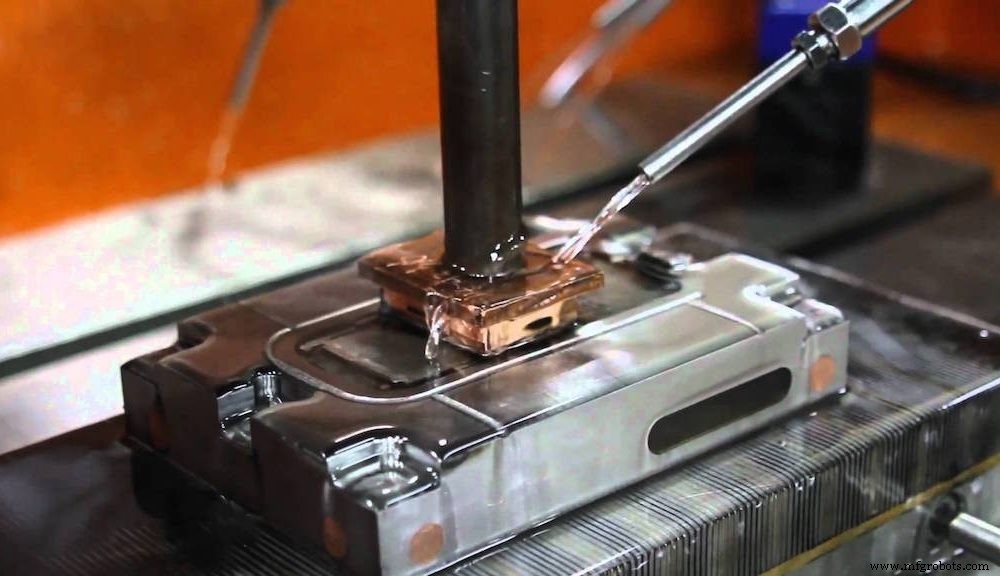

Électro-érosion par enfonçage

Il s'agit de l'EDM conventionnel, également appelé EDM Ram, enfonçage ou EDM de type cavité. Type de cavité car il crée des formes de cavité complexes pour diverses applications de moulage telles que le moulage par injection de plastique.

Ce procédé utilise des électrodes en cuivre ou en graphite pré-usinées pour former un « positif » de la forme requise. Ensuite, il y a la pression de l'électrode dans la pièce pour créer un négatif de la forme originale du matériau. Certains facteurs peuvent influencer le choix du matériau d'électrode dans l'EDM par enfonçage. Ceux-ci incluent la résistance de l'électrode à l'érosion et sa conductivité, qui est généralement plus facile à usiner le graphite que le cuivre. Cependant, le cuivre est plus solide et plus conducteur.

Avantages de l'usinage par électroérosion

Il existe plusieurs avantages uniques associés à la fabrication EDM. Certains d'entre eux incluent :

1. Travaillez sur tout type de matériau électriquement conducteur

Lorsque vous pensez à la fabrication EDM, la première chose qui vous vient à l'esprit est sa capacité à travailler sur une large gamme de matériaux. Tant que votre matériau est électriquement conducteur, l'EDM est toujours le bon processus. Cela permet d'usiner des pièces difficiles pour les méthodes d'usinage traditionnelles. Il s'agit notamment de pièces en titane et en carbure de tungstène.

2. Aucune force mécanique n'est impliquée

Un autre avantage crucial est qu'aucune force mécanique n'est appliquée à la pièce. Par conséquent, vous n'avez pas à vous soucier de produire des contours fragiles. Cela devient facile car il n'est pas nécessaire d'appliquer une force de coupe élevée avant d'enlever le matériau. Puisqu'il n'y a aucun contact entre l'outil et la pièce, il n'y a pas de problème de contrainte mécanique.

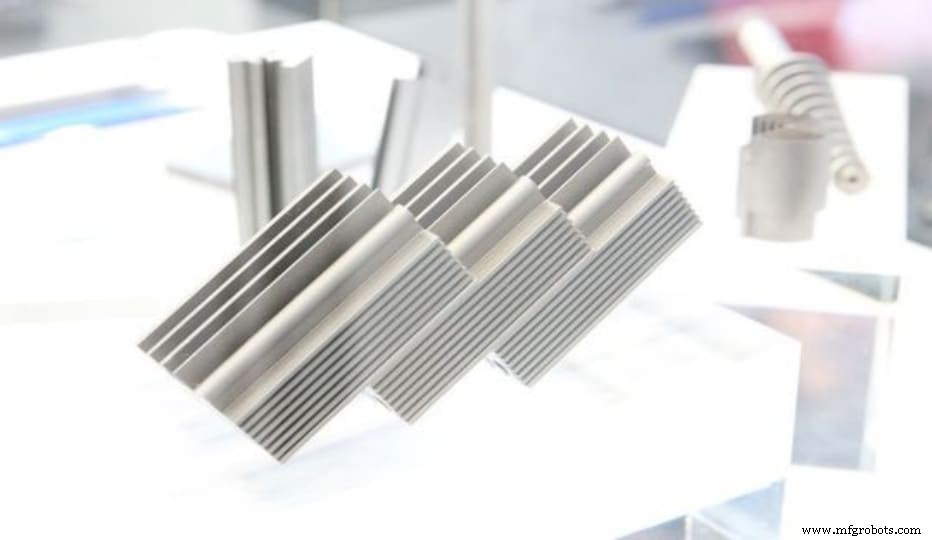

3. Permet diverses formes et profondeurs

Avec l'EDM, atteindre les formes et les profondeurs semble impossible avec un outil de coupe. C'est une méthode efficace pour l'usinage en profondeur avec des longueurs d'outils et des rapports de diamètre très élevés. Vous pouvez facilement couper des coins internes pointus, des fentes étroites et des nervures profondes avec le processus EDM.

4. Favorise une meilleure finition de surface

Les fabricants affirment également que la finition de surface du moulage par injection est souvent meilleure avec l'EDM que les méthodes traditionnelles. Cela peut être vrai parce que le processus EDM donne aux surfaces une haute précision et des finitions fines.

5. Travail sur matériau durci

D'autres processus d'usinage conventionnels doivent être effectués avant de durcir la pièce. En revanche, l'EDM fonctionne parfaitement sur des matériaux durcis. Par conséquent, il est facile d'éviter toute déformation potentielle due au traitement thermique.

La fabrication EDM, étant une excellente option de production de pièces, présente certainement de nombreux avantages dans la création de pièces de haute précision avec les formes souhaitées. Si vous avez des pièces complexes à produire, envisagez le processus EDM ou choisissez RapidDirect qui se concentre sur le service de prototypage rapide de haute précision.

Applications de l'usinage par électroérosion

L'EDM est particulièrement célèbre dans la production de petits volumes, ce qui rend possible plusieurs procédés. Ces processus comprennent le fraisage, le tournage, le perçage de petits trous, etc. Ce processus unique est également précieux pour un large éventail d'industries allant de l'industrie automobile à l'industrie aérospatiale.

Capable de créer des formes uniques et précises, cette technique aide dans les applications suivantes :

Moulage par injection

L'obtention de la bonne dimension, profondeur et forme d'un moule dépend généralement de l'EDM. C'est le principal procédé de moulage par injection utilisé par les fabricants de moules. Wire EDM est le principal type utilisé dans ce cas.

Étant donné que le moulage par injection nécessite diverses pièces délicates et complexes, il s'agit généralement de la meilleure méthode à utiliser. De plus, il produit souvent une finition de surface EDM de haute précision et fine.

Perçage de petits trous

L'usinage par décharge électrique est un moyen rapide et unique de créer de petits trous profonds et précis dans les matériaux, quelle que soit leur dureté.

Le processus de forage consiste à utiliser un tube d'électrode en laiton pour canaliser les décharges électriques sur le matériau. Cela aide à créer des trous de différentes petites dimensions. Ce qui est excitant, c'est qu'il peut faire des trous sur des faces inclinées et d'autres positions difficiles.

Moulage sous pression

L'EDM est également très approprié pour les applications de fabrication de matrices. La fabrication de matrices hautement personnalisées nécessite une précision extrême. Ces matrices présentent des coins internes pointus, des nervures profondes et d'autres caractéristiques complexes.

De plus, les matrices sont souvent fabriquées à partir d'alliages d'acier très durs. Ces alliages sont généralement plus difficiles à usiner avec les méthodes traditionnelles. Les alliages d'acier dur peuvent nécessiter une finition avant le traitement thermique, ce qui peut réduire la précision des détails. Par conséquent, l'utilisation du processus EDM est plus appropriée.

Conclusion

L'usinage par décharge électrique continue d'être la réponse pour les applications d'usinage très exigeantes. Il aide les ingénieurs à remodeler les matériaux là où les méthodes traditionnelles sont difficiles ou impossibles. Ce processus unique contribue à la création de composants de haute qualité.

Chez RapidDirect, nos processus EDM sont les solutions parfaites à vos besoins de fabrication. Ce processus nous permet de créer une coupe de haute précision, et il fonctionne bien pour n'importe quel matériau conducteur. De cette façon, nous pouvons mieux vous servir, quelles que soient vos exigences en matière de pièces et vos applications. Téléchargez votre fichier de conception aujourd'hui et vous recevrez un devis instantané. Tous nos services sont proposés à des prix compétitifs.

commande numérique par ordinateur

- Types et classification des processus d'usinage | Sciences de la fabrication

- Usinage EDM :construction et principe de fonctionnement discutés

- Pourquoi l'usinage par décharge électrique est-il populaire par rapport aux autres techniques ?

- Qu'est-ce que l'usinage par électroérosion (EDM) ?

- Types de machines à décharge électrique (EDM), avantages et inconvénients

- Électroérosion par enfonçage vs électroérosion à fil :principales différences et applications

- Au-delà de la CNC :qu'est-ce que l'usinage par électroérosion ?

- Explication de l'usinage par décharge électrique ou du processus d'érosion par étincelle

- Différences et applications de l'EDM par enfonçage et de l'électroérosion par fil