Des moyens efficaces pour réduire la génération de chaleur

Toute application d'outil de coupe générera de la chaleur, mais savoir comment la contrer améliorera la durée de vie de votre outil. La chaleur peut être bonne et n'a pas besoin d'être totalement évitée, mais le contrôle de la chaleur aidera à prolonger la durée de vie de votre outil. Parfois, un outil ou une pièce en surchauffe est facile à repérer en raison de la fumée ou de la déformation. D'autres fois, les signes ne sont pas aussi évidents. Prendre toutes les précautions possibles pour rediriger la chaleur prolongera la durée de vie de votre outil, évitera les pièces mises au rebut et entraînera des économies importantes.

Réduire la génération de chaleur avec les chemins d'outils HEM

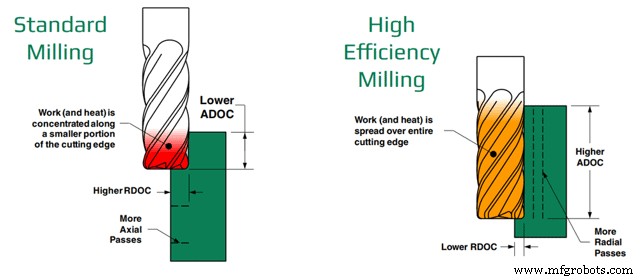

Le fraisage à haute efficacité (HEM) est une façon qu'un machiniste devrait explorer pour gérer la génération de chaleur pendant l'usinage. L'HEM est une technique d'ébauche qui utilise la théorie de l'amincissement des copeaux en appliquant une plus petite profondeur de coupe radiale (RDOC) et une plus grande profondeur de coupe axiale (ADOC). HEM utilise RDOC et ADOC de la même manière que les opérations de finition, mais augmente les vitesses et les avances, ce qui entraîne des taux d'enlèvement de matière (MRR) plus élevés. Cette technique est généralement utilisée pour enlever de grandes quantités de matière dans les applications d'ébauche et de poche. HEM utilise toute la longueur de coupe et utilise plus efficacement le plein potentiel de l'outil, optimisant ainsi la durée de vie et la productivité de l'outil. Vous devrez effectuer plus de passes radiales sur votre pièce, mais l'utilisation de HEM répartira uniformément la chaleur sur l'ensemble du tranchant de votre outil, au lieu de générer de la chaleur sur une petite partie, ce qui réduira les risques de panne et de casse de l'outil.

Sensibilisation à l'amincissement des copeaux

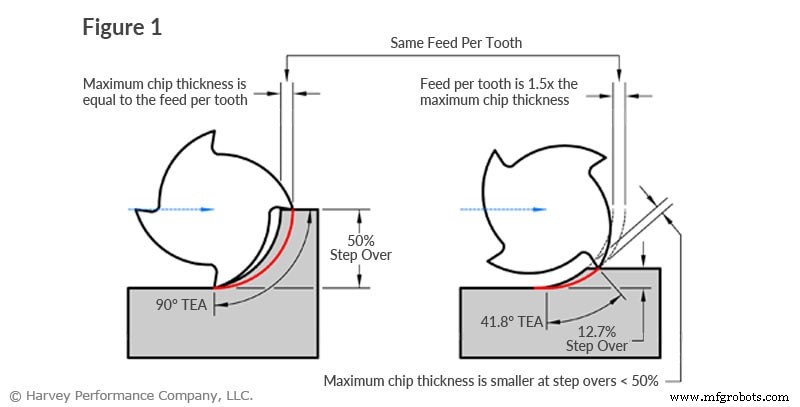

L'amincissement des copeaux se produit lorsque les trajectoires d'outils incluent des profondeurs de coupe radiales variables et est lié à l'épaisseur des copeaux et à l'avance par dent. HEM est basé sur le principe de l'amincissement des copeaux. Cependant, s'il n'est pas correctement exécuté, l'amincissement des copeaux peut générer beaucoup de chaleur. Lorsque vous effectuez un HEM, vous réduisez efficacement votre pas de dépassement et augmentez vos vitesses et vos avances pour faire fonctionner votre machine à des cadences élevées. Mais si votre machine n'est pas capable de fonctionner à des vitesses et à des avances suffisamment élevées, ou si vous ne vous ajustez pas en fonction de votre pas réduit, des problèmes se produiront sous la forme de frottements entre le matériau et l'outil. Le frottement crée des frottements et des quantités massives de chaleur qui peuvent entraîner la déformation de votre matériau et la surchauffe de votre outil. L'amincissement des copeaux peut être bon lorsqu'il est utilisé correctement dans HEM, mais si vous tombez en dessous de la ligne de dépassement réduit sans vitesses et avances plus élevées, vous provoquerez un frottement et une défaillance de l'outil. Pour cette raison, il est toujours important d'être conscient de vos copeaux lors de l'usinage.

Envisagez le fraisage ascendant

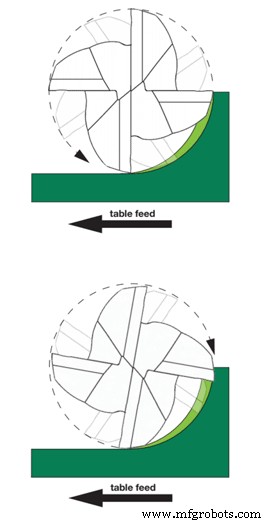

Il existe deux manières de couper des matériaux lors du fraisage :le fraisage conventionnel et le fraisage en avalant. La différence entre les deux est la relation entre la rotation de la fraise et le sens d'avance. Dans le fraisage en avalant, la fraise tourne avec l'avance, contrairement au fraisage conventionnel où la fraise tourne contre l'avance.

Lors du fraisage conventionnel, les copeaux commencent au zéro théorique et augmentent en taille, provoquant des frottements et potentiellement un écrouissage. Pour cette raison, il est généralement recommandé pour les outils avec une ténacité plus élevée ou pour percer des matériaux cémentés.

Dans le fraisage en avalant, le copeau commence à la largeur maximale et diminue, entraînant le transfert de la chaleur générée dans le copeau au lieu de l'outil ou de la pièce. Lors du passage de la largeur maximale au zéro théorique, la chaleur sera transférée à la puce et éloignée de la pièce, réduisant ainsi les risques d'endommagement de la pièce. Le fraisage en avalant produit également un plan de cisaillement plus propre qui entraînera moins de frottement de l'outil, diminuera la chaleur et améliorera la durée de vie de l'outil. Lors du fraisage en avalant, les copeaux sont retirés derrière la fraise, ce qui réduit vos chances de recouper. le fraisage en montée réduit efficacement la chaleur générée sur l'outil et la pièce en transférant la chaleur dans le copeau, en réduisant le frottement et en réduisant vos risques de recouper les copeaux.

Utilisez les méthodes de refroidissement appropriées

S'il est utilisé correctement, le liquide de refroidissement peut être un moyen extrêmement efficace d'empêcher votre outil de générer une chaleur excessive. Il existe de nombreux types de liquide de refroidissement et différentes manières de le fournir à votre outil. Le liquide de refroidissement peut être de l'air comprimé, à base d'eau, à base d'huile pure, à base d'huile soluble, synthétique ou semi-synthétique. Il peut être livré sous forme de brouillard, d'inondation, de lubrifiant haute pression ou en quantité minimale.

Des applications et des outils différents nécessitent des types et une livraison de liquide de refroidissement différents, car l'utilisation d'une livraison ou d'un type incorrect peut entraîner des dommages aux pièces ou aux outils. Par exemple, l'utilisation d'un liquide de refroidissement haute pression avec un outillage miniature peut entraîner la rupture de l'outil. Dans les matériaux où l'évacuation des copeaux est un problème majeur, comme l'aluminium, le liquide de refroidissement est souvent utilisé pour évacuer les copeaux de la pièce, plutôt que pour modérer la chaleur. Lorsque vous coupez un matériau qui produit des copeaux longs et filandreux sans liquide de refroidissement, vous courez le risque de créer des arêtes accumulées à cause des copeaux qui s'évacuent de manière incorrecte. L'utilisation d'un liquide de refroidissement permettra à ces copeaux de glisser facilement hors de votre parcours d'outil, évitant ainsi le risque de recouper et de provoquer une défaillance de l'outil. Dans des matériaux comme le titane qui ne transfèrent pas bien la chaleur, une utilisation appropriée du liquide de refroidissement peut empêcher le matériau de surchauffer. Avec certains matériaux, cependant, le choc thermique devient un problème. C'est lorsque le liquide de refroidissement est livré à un matériau très chaud et diminue rapidement sa température, ce qui a un impact sur les propriétés du matériau. Le liquide de refroidissement peut être coûteux et inutile s'il n'est pas nécessaire pour l'application, il est donc important de toujours s'assurer que vous connaissez les bonnes façons d'utiliser le liquide de refroidissement avant de commencer un travail.

Importance de contrôler la génération de chaleur

La chaleur peut être le pire cauchemar d'un outil si vous ne savez pas comment la contrôler. Le fraisage à haute efficacité répartira la chaleur dans tout l'outil au lieu d'une petite partie, ce qui réduira le risque de surchauffe et de défaillance de votre outil. En gardant RDOC constant tout au long de votre parcours d'outil, vous réduirez les risques de frottement, une cause fréquente de génération de chaleur. Le fraisage ascendant est le moyen le plus efficace de transférer la chaleur dans la puce, car il réduira le frottement et diminuera les risques de ré-écaillage. Cela prolongera efficacement la durée de vie de l'outil. Le liquide de refroidissement est une autre méthode pour maintenir des températures modérées, mais doit être utilisé avec prudence car le type de liquide de refroidissement et certaines propriétés des matériaux peuvent avoir un impact sur son efficacité.

commande numérique par ordinateur

- 5 façons de réduire la consommation d'énergie avec un bon entretien

- 7 façons de réduire les temps d'arrêt en mettant à jour votre technologie de maintenance

- 8 façons dont vous tuez votre moulin final

- Stratégies pour réduire la déviation de l'outil dans l'usinage CNC

- 7 façons de réduire le coût de votre PCB

- 5 façons efficaces de booster votre supply chain

- 5 meilleures façons de réduire les coûts de maintenance de l'équipement

- 8 façons efficaces de réduire les déchets de fabrication

- 5 façons de réduire les coûts de fabrication