Quelle est la vraie signification de la maintenabilité

La maintenabilité est un terme souvent utilisé pour parler de maintenance et de fiabilité. Mais savez-vous vraiment ce que signifie être facilement maintenable, et comment ce terme doit-il être utilisé ?

Sinon, nous avons ce qu'il vous faut. Faites défiler vers le bas pour découvrir ce qu'est la maintenabilité, peut-elle être mesurée et comment la conception des actifs affecte la variable de maintenabilité.

Qu'est-ce que la maintenabilité ?

La maintenabilité est l'un des concepts clés pour les fabricants d'équipements, les opérateurs et les gestionnaires d'actifs. Dans sa forme la plus simple, la maintenabilité signifie « facilité de maintenance ».

Un moyen simple de définir la maintenabilité consiste à utiliser un événement de crevaison d'un pneu automobile. Ce n'est pas un hasard si des pneus de secours peuvent être montés à tous les emplacements de pneus et que les constructeurs automobiles fournissent des boulons sur chaque pneu qui peuvent être serrés et desserrés avec la même taille de clé.

Les professionnels de la gestion d'actifs, responsables du bon fonctionnement de machines complexes et critiques dans toutes sortes d'industries et de secteurs de services, sont confrontés à une situation similaire chaque fois qu'un actif est en panne pour maintenance imprévue ou programmée.

L'objectif est de mettre l'équipement en service le plus rapidement possible, avec le coût d'entretien le plus bas possible. Plus c'est facile à réaliser réparations et entretien sur un actif, plus sa maintenabilité est élevée .

La maintenabilité et sa relation avec la fiabilité et la maintenance

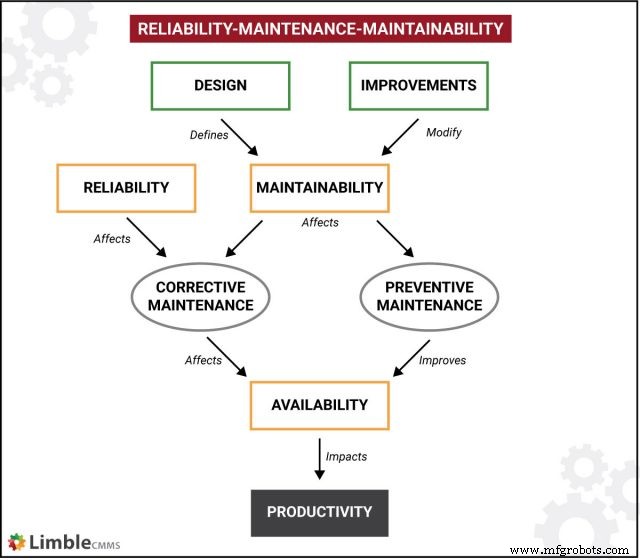

Les concepts de fiabilité, de disponibilité et de maintenabilité sont étroitement liés et, ensemble, ils fournissent aux gestionnaires d'actifs les outils nécessaires pour évaluer les performances de tout programme de gestion d'actifs.

Le concept de RAM :fiabilité, disponibilité et maintenabilité

L'acronyme RAM combine les trois termes techniques pour désigner un cadre dans lequel les actifs sont conçus et exploités en utilisant les meilleures pratiques pour minimiser les temps d'arrêt et les coûts du cycle de vie.

Ce cadre susmentionné est utilisé pour effectuer une analyse RAM où :

- La fiabilité est la probabilité qu'un actif remplisse sa fonction souhaitée dans des conditions prédéterminées pendant une durée déterminée. La fiabilité définit la fréquence des pannes et détermine les modèles de disponibilité. Il est souvent mesuré par le temps moyen entre les pannes (MTBF).

- La maintenabilité décrit combien de temps l'unité/le système peut être réparé, ce qui détermine les modèles de temps d'arrêt. Il peut être quantifié en utilisant le temps moyen de réparation (MTTR). Plus le MTTR est bas, plus la maintenabilité de l'actif sera élevée.

- La disponibilité représente le pourcentage de disponibilité sur une période de temps spécifique. Il est déterminé par la fiabilité et la maintenabilité. Étant donné qu'il prend en compte le temps d'exécution et les temps d'arrêt du système, le MTBF et le MTTR font partie de son calcul.

En général, les études RAM sont utilisées comme un outil pour évaluer les capacités d'un système de production. Par conséquent, toute installation qui repose sur des actifs physiques peut l'utiliser pour optimiser les performances opérationnelles.

Peut-on suivre et mesurer la maintenabilité ?

Une mesure importante pour évaluer la maintenabilité est le coût consacré à la maintenance d'un actif. Les coûts d'entretien en pourcentage de la valeur de remplacement des actifs (RAV) sont généralement surveillés pour s'assurer que les coûts se situent dans les fourchettes obtenues à partir de la référence de l'industrie. Des coûts de maintenance inférieurs consacrés à un actif impliquent une maintenabilité plus élevée.

D'après les discussions ci-dessus, il est évident que la maintenabilité élevée est signifié par faible MTTR et faibles coûts de maintenance .

Pour garantir qu'un actif a les niveaux de maintenabilité souhaités, une analyse approfondie de la maintenabilité est nécessaire pour la phase de conception de l'équipement. Cela implique des considérations telles que :

- en utilisant des matériaux et des composants facilement disponibles

- utilisation de raccords et de boulons standard

- activation de l'identification des pannes

- assurer la facilité de montage et de démontage

- etc.

Ces considérations sont discutées en détail dans la section suivante.

Conception pour la maintenabilité

Il existe plusieurs normes, meilleures pratiques et exigences de maintenabilité qui peuvent être suivies pour garantir qu'un actif est hautement maintenable. La plupart de ces directives peuvent être regroupées dans les six catégories suivantes.

1) Normalisation

Au lieu d'utiliser plusieurs types de pièces et de composants différents, il est recommandé de minimiser la variété entre les pièces afin de minimiser les besoins en inventaire, en outillage et en formation.

Une mise en œuvre courante de cette règle est l'utilisation de connexions USB standard dans les appareils électroniques. Un port USB peut être utilisé pour connecter (ou charger) une variété d'accessoires informatiques différents sans aucun compromis sur les fonctionnalités.

La pratique de la normalisation est couramment utilisée dans l'espace industriel pour minimiser les types et les tailles de boulons et de fixations au sein de tout assemblage d'actifs. Cela présente des avantages évidents, comme indiqué précédemment dans l'article.

Dans la pratique, les concepteurs peuvent atteindre cet objectif en augmentant le nombre de boulons et de vis, dans la mesure du possible, pour une résistance supplémentaire - au lieu d'augmenter le diamètre et la taille de la fixation.

2) Modularisation

La modularisation fait référence à la conception de machines complexes à partir de blocs de construction plus petits (modules ou sous-ensembles) afin que chaque bloc puisse être maintenu indépendamment les uns des autres. Cela améliore la maintenabilité des manières suivantes :

- En facilitant le démontage et remontage faciles des machines, améliorant ainsi l'accessibilité à la partie nécessitant un entretien ou un remplacement.

- Il est souvent plus rentable de remplacer le sous-ensemble plutôt que de réparer la pièce endommagée. L'ensemble endommagé peut ensuite être réparé et utilisé comme pièce de rechange. Ces pratiques réduisent considérablement le MTTR de n'importe quel élément.

- Mises à niveau au niveau du système sont généralement possibles en mettant à niveau un ou plusieurs sous-ensembles plutôt que de changer l'ensemble de l'équipement.

Un simple blender est un bon exemple de modularité. La base qui abrite le moteur d'entraînement est conçue pour se séparer des pots qui sont facilement amovibles et remplaçables si les lames sont endommagées (ou si vous êtes plus intéressé par le broyage des épices que par le mélange des smoothies).

Tous les appareils électroniques qui nous entourent, des ordinateurs portables aux smartphones, utilisent des principes de modularisation permettant une maintenance rapide en remplaçant les écrans cassés, les disques durs grillés, etc.

Dans les industries électriques, les rotors de turbine sont conçus de telle sorte que les aubes de turbine soient assemblées sur des roues de turbine, qui à leur tour sont montées sur l'arbre du rotor. Cela permet de remplacer facilement les aubes endommagées et, parfois, d'améliorer le rotor de la turbine en installant des conceptions d'aubes plus efficaces.

3) Interchangeabilité

L'utilisation de composants génériques couramment disponibles plutôt que de pièces sur mesure permet à l'utilisateur final d'utiliser des pièces de rechange alternatives du marché si les pièces de rechange d'origine ne sont pas disponibles ou ont des délais de livraison plus longs. Il s'agit essentiellement d'une optimisation facilement réalisable des activités de maintenance.

Un exemple courant est l'utilisation de tailles de roulement standard dans les pompes et autres machines. Les roulements sont fabriqués selon des tailles standard par la plupart des fabricants de roulements populaires. Si un roulement SKF est endommagé et qu'un remplacement n'est pas disponible localement, il est généralement possible de rechercher un roulement similaire dans le catalogue FAG et d'utiliser celui-ci à la place.

4) Annonce de dysfonctionnement

Chaque fois qu'un actif ne remplit pas la fonction souhaitée, cet état défectueux de l'actif doit être évident pour l'opérateur en temps réel, afin que la tâche de maintenance requise puisse être planifiée et entreprise avant qu'une panne catastrophique ne se produise.

Par exemple, la jauge de température d'une voiture informera le conducteur des premiers signes de surchauffe du moteur afin que des mesures correctives puissent être prises à temps.

Les machines compliquées des industries lourdes (chimie de procédé, énergie, fabrication, etc.) sont dotées de systèmes de surveillance élaborés. Ces systèmes comprennent des capteurs de température, des capteurs de pression, des dispositifs de surveillance des vibrations et d'autres équipements de surveillance de l'état utilisés dans le cadre de la CBM et/ou de la maintenance prédictive.

Tout écart par rapport aux limites définies déclenche des alarmes pour l'opérateur qui peut alors prendre les mesures nécessaires et informer le personnel concerné. Ils peuvent utiliser ces informations pour l'allocation des ressources nécessaires et pour planifier les travaux de maintenance, généralement via un système de gestion de maintenance informatisé (GMAO).

5) Isolation des pannes

Chaque fois qu'un actif tombe en panne ou fonctionne mal, la première étape consiste à diagnostiquer la cause première du problème. Si la cause première n'est pas évidente, beaucoup d'efforts (et donc de temps et d'argent) sont consacrés à l'inspection et au diagnostic du composant défectueux.

Ce gaspillage de temps et de ressources peut être facilement évité en incorporant des caractéristiques de conception qui limitent l'influence des facteurs humains, rendent le problème évident et, par conséquent, simplifient la maintenance corrective nécessaire.

Par exemple, la plupart des appareils électroménagers (comme les machines à laver et les lave-vaisselle) affichent un code d'erreur pour les problèmes courants et/ou les modes de défaillance.

Code d'erreur E1 vous indiquera que le tuyau d'évacuation de la machine à laver est bouché. Vous pouvez résoudre le problème en réajustant le tuyau et en supprimant la source du blocage. Que se passe-t-il lorsqu'un code « erreur inconnue » s'affiche ? Il faut consacrer beaucoup de temps et d'argent à faire appel à un technicien capable de dépanner et de réparer le problème.

Il a été mentionné dans la section précédente que des systèmes de surveillance sont installés sur les machines pour la détection des défauts. Alors qu'un signal de vibration élevé peut indiquer à l'opérateur que quelque chose ne va pas avec la machine, une analyse détaillée du signal de vibration peut alors permettre à un ingénieur qualifié en diagnostic de vibration d'identifier exactement la pièce ou le composant qui nécessite une maintenance (ou un remplacement).

En l'absence d'un tel système de surveillance, une stratégie d'essai rapide et coûteuse doit être adoptée, ce qui diminue la maintenabilité de l'actif au cours du processus.

6) Identification et marquage

Les actifs, l'équipement, les ensembles et les sous-ensembles doivent être identifiables les uns des autres pour faciliter la communication et la tenue de registres. Les opérateurs d'actifs y parviennent en attribuant des balises uniques et significatives aux actifs et aux composants.

Par exemple, les échangeurs de chaleur se voient attribuer une étiquette alphanumérique commençant par la lettre « E » et suivie de tirets et de chiffres. De même, les pompes peuvent se voir attribuer des étiquettes dans la séquence « P-XXX », etc. Les composants de l'équipement reçoivent des numéros de pièce spécifiques par le fabricant afin que des requêtes puissent être formulées concernant les pièces spécifiques sans aucune confusion.

Les professionnels de la gestion d'actifs utilisent ce système d'identification élaboré pour améliorer la maintenabilité de différentes manières.

L'attribution de numéros de pièce uniques garantit que les pièces correctes sont organisées pour un travail de maintenance en évitant les temps d'arrêt inutiles. Les enregistrements historiques et les instructions de maintenance spécifiques à l'équipement peuvent être facilement disponibles (généralement via une GMAO) à l'aide du système d'étiquetage de l'équipement qui aide le personnel de maintenance à identifier l'actif approprié pendant les activités sur le terrain.

Autres façons d'améliorer la maintenabilité

L'achat d'actifs faciles à entretenir est un facteur important à prendre en compte lors du processus d'approvisionnement. Après tout, vous n'avez pas votre mot à dire sur la conception de l'équipement.

Mais il y a des aspects de maintenabilité sur lesquels vous avez un certain contrôle. Vous pouvez apporter plusieurs petites améliorations pour simplifier les travaux de maintenance sur des actifs complexes. Vous devez :

- Fournir un accès rapide à listes de contrôle de maintenance préventive , des dessins, des journaux et des procédures. Le moyen le plus simple de le faire est de les stocker dans une base de données GMAO. Les techniciens et les mécaniciens peuvent simplement ouvrir leur application de maintenance mobile et extraire la ressource requise.

- Améliorer les compétences des agents de maintenance et des opérateurs. Même une tâche simple peut être difficile pour des mains non entraînées. Le service de maintenance doit assurer une formation adéquate à la maintenance, en particulier si de nouvelles exigences sont mises en place.

- Standardiser les équipements et l'inventaire MRO. L'organisation doit essayer de s'en tenir aux mêmes types d'équipements et d'outils (lorsque cela est possible et approprié) afin de minimiser le besoin de formation supplémentaire et d'utilisation abusive.

- Standardiser le travail de routine. Une façon de réduire les coûts d'exploitation et de maintenance est d'augmenter la productivité des employés et de réduire le nombre d'erreurs humaines. Parallèlement aux programmes de formation, la normalisation des procédures d'exploitation est le moyen d'y parvenir.

- Concentrez-vous sur la maintenance proactive. Une maintenance plus proactive entraîne moins de pannes majeures, qui nécessitent beaucoup plus de ressources et de compétences pour les résoudre.

Réduire la maintenance réactive de 73,2 %

Voir les résultats que Red Hawk aime avec Limble

Lire notreÉtude de cas

Ces petits changements peuvent faire une grande différence à long terme.

Principaux points à retenir

L'objectif principal de tout professionnel de la maintenance est de s'assurer que l'équipement remplit la fonction souhaitée avec un minimum d'interruption.

La clé pour atteindre cet objectif est de suivre les meilleures pratiques en matière de fiabilité et de maintenabilité des actifs. La maintenabilité, ou « facilité de maintenance », peut être surveillée grâce à des mesures telles que le temps moyen de réparation (MTTR) et le coût de maintenance par valeur d'actif de remplacement.

Les actifs peuvent être conçus pour atteindre un niveau plus élevé de maintenabilité en garantissant l'utilisation de composants et d'assemblages standardisés, en utilisant des conceptions par blocs ou modulaires, en permettant des techniques de détection de pannes simples et en utilisant des systèmes d'identification et de marquage.

Pour couronner le tout, les responsables de maintenance et d'usine doivent envisager de mettre en œuvre un logiciel de GMAO pour simplifier l'exécution des travaux de maintenance et améliorer indirectement la maintenabilité de leur installation.

Entretien et réparation d'équipement

- Qu'est-ce que la re-plateforme dans le cloud ?

- Qu'est-ce qui se cache derrière le passage aux agents vocaux personnalisés ?

- Qu'est-ce qui pousse l'IA à la limite

- Que dois-je faire avec les données ? !

- Qu'est-ce que la maintenabilité garantie ?

- Qu'est-ce que l'économie circulaire ?

- Moteur à courant continu ou à courant alternatif :quelle est la différence ?

- Qu'est-ce que le GASB 35 ?

- Qu'est-ce que le GASB 34 ?