Choisir la bonne technique pour l'analyse des défaillances

Apprendre des pannes passées est le meilleur moyen de comprendre et de prévenir les pannes futures de l'équipement. En pratique, ce processus d'apprentissage relève de l'analyse des échecs.

De nos jours, il existe de nombreuses techniques d'analyse des défaillances parmi lesquelles choisir. Ils viennent tous avec un ensemble spécifique d'avantages, de défis et de cas d'utilisation. Voyons ce qui est disponible, quelles mesures vous devez prendre et quelles sont les bonnes techniques pour votre situation.

Qu'est-ce que l'analyse des défaillances ?

L'analyse des défaillances est le processus de collecte et d'analyse des données de défaillance, généralement pour identifier la cause première d'un dysfonctionnement/d'une panne d'un actif. Ces informations peuvent être utilisées pour améliorer la conception de la machine/des composants, ajuster les programmes de maintenance et améliorer les processus de maintenance. En fin de compte, son objectif est d'améliorer la fiabilité des actifs.

Le processus d'analyse de défaillance est généralement effectué après qu'une défaillance s'est déjà produite. Elle fait partie intégrante du processus RCA (Root Cause Analysis). Cependant, il peut également être utilisé pour déterminer divers facteurs susceptibles de provoquer une défaillance potentielle – afin que nous puissions sélectionner et appliquer les bonnes méthodes de prévention.

Selon son objectif, l'analyse de défaillance peut être effectuée par des ingénieurs d'usine et de maintenance, des ingénieurs de fiabilité ou des ingénieurs d'analyse de défaillance.

Les ingénieurs de maintenance effectuent une analyse des défaillances primaires en fonction de leur connaissance des opérations de l'usine. Si l'équipe interne n'a pas l'expertise requise, il est conseillé d'embaucher des consultants qui fournissent des services d'analyse des défaillances.

Enfin, les ingénieurs fiabilité utilisent différentes techniques d'analyse des pannes pour améliorer la tolérance aux pannes et garantir la robustesse de leur système.

Cas d'utilisation courants pour l'analyse des défaillances

Les raisons les plus courantes pour effectuer une analyse des défaillances sont décrites ci-dessous.

Identification des causes profondes de la défaillance

Dans de nombreux cas, les pannes de machines sont des manifestations superficielles de problèmes plus profonds qui n'ont pas été résolus à temps. Parfois, une combinaison de différents facteurs conduit à une panne inattendue.

Étant donné que les pannes sont si coûteuses et perturbatrices, les équipes de maintenance doivent faire beaucoup d'efforts pour les prévenir. Outre l'entretien de routine, l'identification des causes profondes des défaillances – et leur élimination – est le meilleur moyen d'éviter les pannes.

Prévenir les pannes potentielles

Une machine ou un système comporte de nombreux composants interconnectés et interdépendants. Ces composants n'ont pas la même probabilité de provoquer une panne à l'échelle du système. Les informations et les données sur le système peuvent être utilisées pour analyser les probabilités de défaillances potentielles.

Des tests et des simulations peuvent être exécutés pour trouver les maillons les plus faibles et les améliorer, que ce soit en modifiant la conception ou en modifiant les recommandations d'exploitation et de maintenance.

Amélioration de la conception des produits

Comme nous venons de le mentionner dans le paragraphe précédent, l'analyse des défaillances peut être effectuée pour améliorer la conception des équipements ou des composants. Les ingénieurs peuvent utiliser différentes techniques d'analyse des défaillances pour identifier les problèmes potentiels dans leurs conceptions.

Sur un plan plus pratique, ils peuvent également effectuer des tests destructifs pour évaluer les caractéristiques des composants et des matériaux qu'ils envisagent d'utiliser dans leur produit final.

Les informations tirées de ces tests et analyses sont utilisées pour créer ou améliorer la qualité des produits.

Garantir la conformité

Les réglementations et les normes imposées par les gouvernements ou les organismes de l'industrie nécessitent souvent une analyse des défaillances. Des méthodes d'analyse des défaillances sont utilisées pour garantir que le produit est conforme aux normes requises.

Évaluation de la responsabilité

Les poursuites judiciaires liées aux défaillances nécessitent l'analyse de la cause d'une défaillance. La même chose est faite dans le cadre des règlements de réclamations d'assurance spécifiques pour s'assurer que les conditions du contrat sont respectées. Dans de tels cas, l'analyse des défaillances peut être une exigence légale.

Naturellement, le résultat de l'analyse des défaillances peut également être utilisé comme protection contre les litiges.

Étapes pour effectuer une analyse de défaillance

Les techniques d'analyse des défaillances varient considérablement en fonction des cas d'utilisation spécifiques. Cela étant dit, les étapes d'analyse des défaillances suivent le même schéma.

Étape 1 :Définir le problème

Un énoncé du problème bien défini est essentiel pour toute analyse approfondie. L'analyse des défaillances nécessite que les ingénieurs définissent le problème de la manière la plus claire et la plus concise possible. L'énoncé du problème doit contenir des détails sur :

- l'échec qui s'est produit

- les données à collecter

- la technique d'analyse des défaillances à utiliser

- les attentes pour l'analyse des défaillances (objectifs)

Étape 2 : collecter les données d'échec

Toutes les données pertinentes doivent être collectées. Cela comprend à la fois des données quantitatives et des données qualitatives.

Les données quantitatives font référence aux données d'exploitation, aux données de maintenance, à l'âge de la machine, etc. Elles peuvent être obtenues :

- à partir des dossiers de maintenance

- à partir de la base de données GMAO ou de tout autre outil utilisé pour surveiller la santé et les performances des actifs

- via le dépannage

- en effectuant une inspection visuelle (dans le cadre de l'enquête sur les pannes)

Les données qualitatives ne peuvent pas être facilement quantifiées. Ces données sont obtenues en interrogeant les opérateurs de machines, les techniciens de maintenance, les responsables des opérations, etc. Toutes les données pertinentes concernant la panne doivent être collectées.

Étape 3 :Créez une chronologie des échecs

Les causes profondes entraînent une réaction en chaîne qui forme les défaillances au niveau de la surface que nous observons. Les données de défaillance collectées peuvent faire la lumière sur les séquences d'événements qui se sont produites. Avec suffisamment d'informations, l'équipe effectuant l'analyse peut créer un calendrier d'échec. Cela sert d'aide visuelle et mentale au processus d'analyse.

Espérons que la chronologie clarifiera la relation de cause à effet entre les événements.

Étape 4 :Sélectionnez les données utiles et supprimez le reste

La chronologie créée à l'étape précédente est également utilisée pour identifier les données utiles. Les données quantitatives et qualitatives collectées à l'étape 2 sont mappées aux événements de la chronologie. Les données qui trouvent une place dans la chronologie sont utiles pour l'analyse finale.

Le reste des données peut être ignoré car il n'est pas pertinent pour les événements qui ont causé l'échec. De cette façon, les équipes d'analyse des défaillances ne perdront pas de temps et d'efforts à analyser des informations non pertinentes.

Étape 5 :Administrer la technique d'analyse de défaillance choisie

L'étape suivante consiste à effectuer la technique d'analyse de défaillance choisie (nous en discuterons dans la section suivante). La méthode sélectionnée dépend du cas d'utilisation spécifique, de l'industrie et de l'expérience des ingénieurs chargés de l'analyse des défaillances effectuant l'analyse.

Étape 6 :Examinez les résultats, testez et appliquez une solution

Le résultat de l'analyse de défaillance est étudié en détail. Dans la plupart des cas, le but de l'analyse des défaillances est de mettre en œuvre des remèdes qui peuvent empêcher de futures défaillances. Différentes solutions proposées sont testées et la meilleure solution est utilisée pour améliorer le système/machine.

Techniques d'analyse des défaillances courantes

L'analyse des défaillances n'est pas une science exacte. C'est une curieuse exploration de la véritable cause des échecs et cela peut être considéré comme un métier.

Pourtant, l'analyse des défaillances ne peut se faire sans aucune structure. Au fil des ans, les ingénieurs ont développé un certain nombre de techniques qui peuvent être utilisées comme cadre pour analyser toutes sortes de défaillances.

Les techniques d'analyse de défaillance les plus courantes sont décrites ci-dessous.

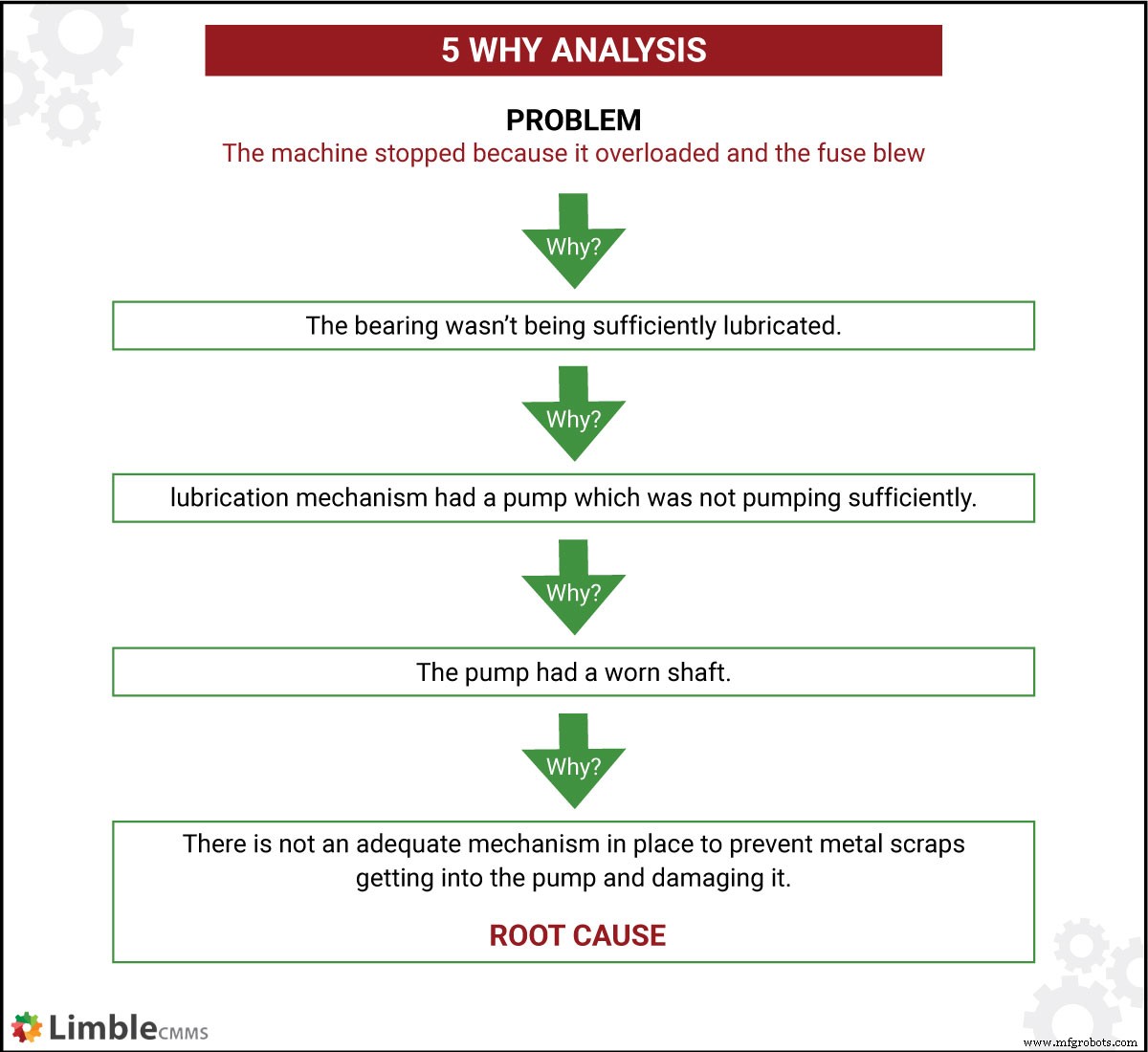

5 pourquoi

5 pourquoi représente une méthodologie simple utilisée pour identifier les relations de cause à effet entre les événements. Il est basé sur le fait de se demander « pourquoi » le problème initial s'est produit. La première réponse forme alors la base de la prochaine question « pourquoi ». Nous continuons à poser cette question jusqu'à ce que nous arrivions à quelque chose de fondamental ou complètement hors de notre contrôle.

Lecture recommandée : 5 pourquoi : l'outil ultime d'analyse des causes profondes.

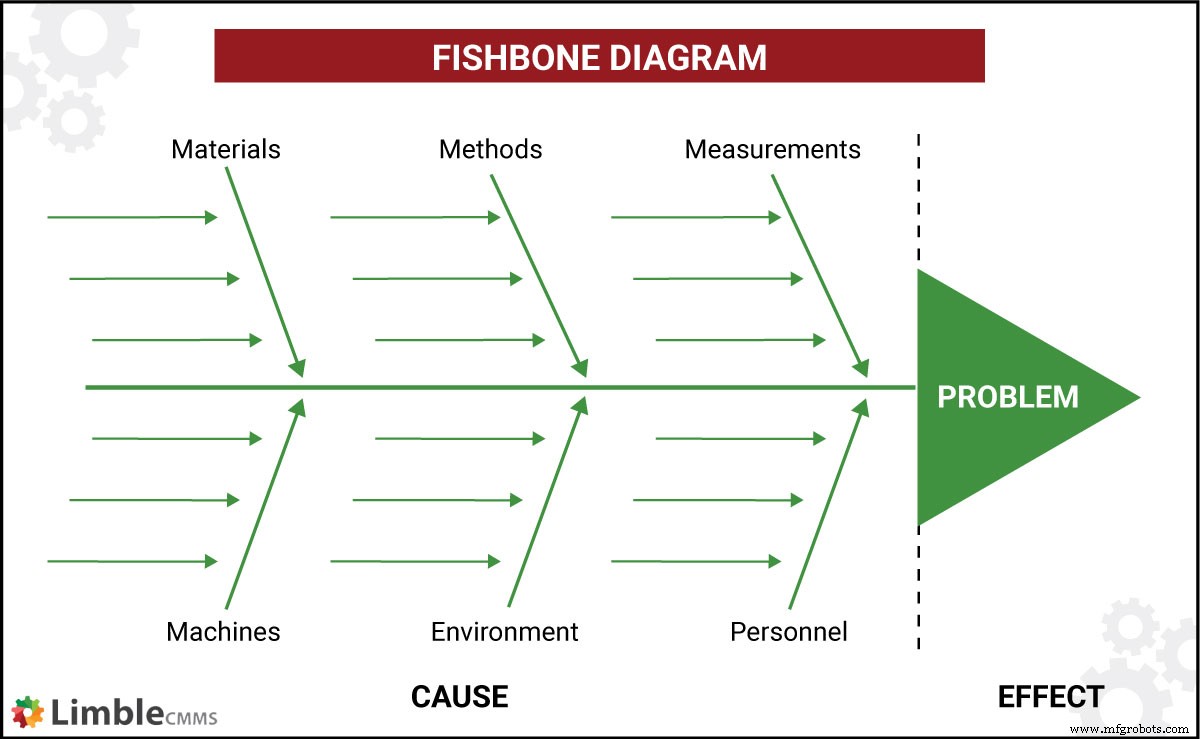

Diagramme en arête de poisson/Diagramme d'Ishikawa

Diagramme en arête de poisson (alias diagramme d'Ishikawa) est une technique d'analyse de défaillance qui est visualisée sous la forme d'une arête de poisson. La tête représente le problème que nous analysons tandis que les os représentent les causes potentielles.

L'ensemble du diagramme repose sur l'idée que plusieurs facteurs peuvent conduire à l'échec/l'événement/l'effet que nous étudions. Il est largement utilisé pour l'amélioration des processus dans le domaine médical, l'industrie aérospatiale et l'informatique.

Lecture recommandée : Comment utiliser l'outil Fishbone pour l'analyse des causes profondes.

Analyse des modes et effets de défaillance (AMDEC)

AMDEC est une technique d'analyse préventive des défaillances. Il est utilisé pour prédire les défaillances potentielles à l'aide de données passées et de projections futures. Il examine les défaillances potentielles d'une machine et les conséquences de chacune de ces défaillances.

L'analyse des modes de défaillance et de leurs effets est une technique d'analyse préventive des pannes où chaque partie d'un système est soumise à l'examen minutieux d'une équipe d'experts. Il sert de cadre pour initier des sessions de brainstorming rigoureuses.

Cette technique est largement utilisée dans l'ingénierie de la fiabilité, l'ingénierie de la sécurité et le contrôle qualité.

Lecture recommandée : AMDEC &AMDEC :Comment effectuer une analyse des modes de défaillance et des effets.

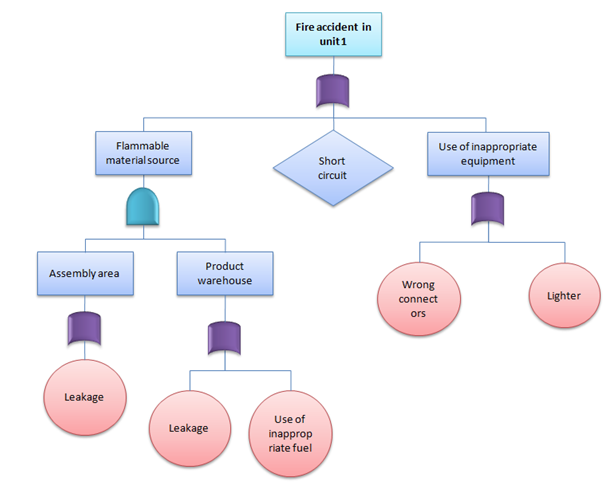

Analyse de l'arbre de défaillance (FTA)

Analyse de l'arbre de défaillance utilise des relations logiques booléennes pour identifier la cause première de l'échec. Il essaie de modéliser la façon dont la défaillance se propage à travers un système. Cela aide les ingénieurs de fiabilité à créer des systèmes bien définis avec des redondances appropriées où les pannes de composants ne se transforment pas toujours en pannes à l'échelle du système.

Source de l'image

L'ALE est largement utilisé dans l'industrie aéronautique, la production d'électricité et la défense.

Lecture recommandée : Qu'est-ce que l'analyse de l'arbre de défaillances et comment la réaliser.

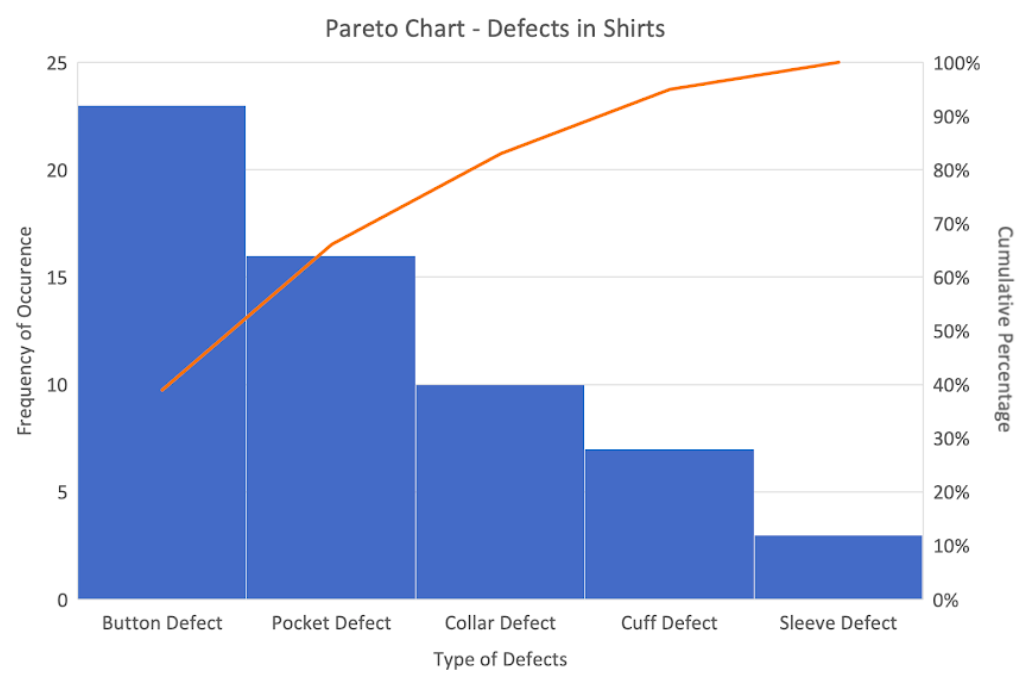

Graphiques de Pareto

En règle générale, dans n'importe quel système, 80 % des résultats (ou des échecs) sont causés par 20 % de toutes les raisons potentielles.

Le principe est surnommé le principe de Pareto (certains le connaissent sous le nom de règle 80-20). Ce déséquilibre entre la cause et l'effet est évident dans de nombreuses distributions différentes, de la répartition des richesses entre les personnes et les pays aux causes de défaillance d'une machine.

Source de l'image

Les diagrammes de Pareto sont des outils quantitatifs permettant d'identifier les causes profondes qui causent le plus grand nombre de défaillances. Ils sont largement utilisés dans des scénarios où plusieurs causes profondes doivent être traitées mais les ressources sont rares.

Lecture recommandée : Comment effectuer une analyse des causes profondes à l'aide des graphiques de Pareto.

Analyse des barrières

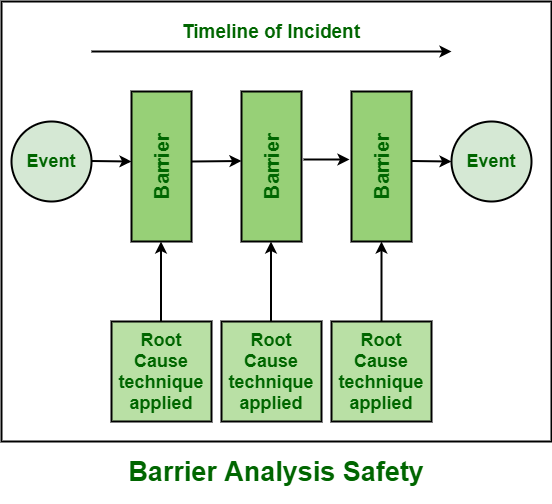

Analyse des barrières est une méthodologie d'analyse des causes profondes qui détermine les obstacles à la sécurité de la cible. Ici, la cible est définie comme le composant, la machine ou le système qui doit être protégé contre les pannes.

Les différentes voies pouvant entraîner une panne de la machine sont identifiées. Les éléments de ces voies qui agissent comme des obstacles à une exploitation sûre sont déterminés. Ils sont modifiés pour éliminer les problèmes du système.

Source de l'image

L'analyse des barrières identifie les obstacles au succès des opérations. Les barrières sont ainsi contournées ou supprimées. Il s'agit d'une technique d'analyse des causes profondes largement utilisée dans l'industrie informatique.

Lecture recommandée : Exemple d'une analyse de barrière pour les enquêtes sur les causes profondes.

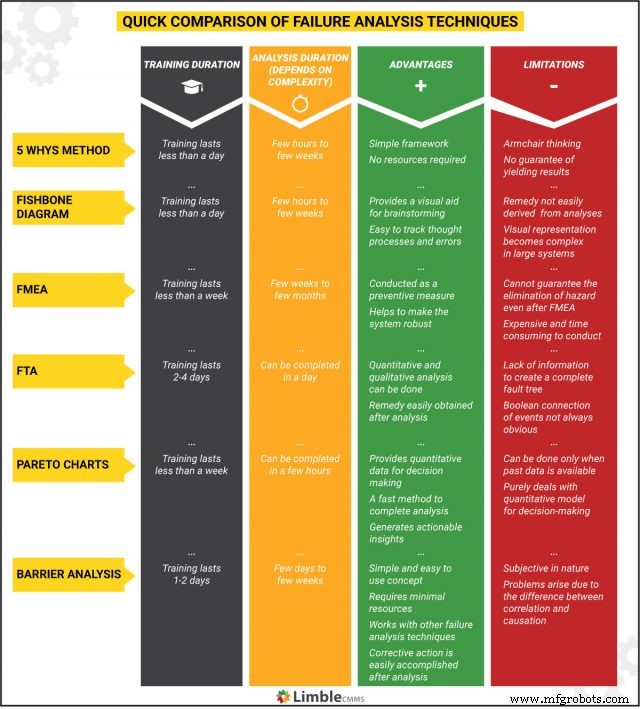

Une comparaison rapide des techniques d'analyse de défaillance

Vous trouverez ci-dessous un tableau rapide qui compare les techniques d'AF en fonction du temps nécessaire pour former votre équipe interne à leur utilisation, du temps qu'il faut pour les mener à bien, ainsi que des principaux avantages et limites des méthodes d'analyse des défaillances respectives.

Principaux points à retenir

L'analyse des défaillances est un outil polyvalent qui a de nombreux objectifs. Il peut être utilisé pour étudier les défaillances passées, comprendre les mécanismes de défaillance et prédire les modes de défaillances futures.

Il n'y a pas de « solution unique » pour effectuer une analyse des défaillances. Le choix de la technique dépendra de l'objectif de l'analyse, des ressources disponibles, de l'accès aux données pertinentes et de ce que l'équipe d'analyse des défaillances sait et préfère utiliser.

Entretien et réparation d'équipement

- ips pour choisir le bon service de réparation CNC

- Choisir les bons outils pour travailler dans des environnements de travail explosifs

- Choisir le bon laser

- Conseils pour choisir la mini-pelle de la bonne taille

- L'importance de l'analyse d'huile pour les camions commerciaux

- Choisir le bon accessoire pour votre location d'équipement

- Choisir le bon équipement pour l'aménagement paysager

- Choisir la bonne assurance pour votre équipement lourd

- Choisir le bon équipement compact pour votre ferme