Navistar :performances à toute épreuve

Ils provenaient de grandes usines et de petites ceux, gargantuesques aux garages, des constructeurs automobiles et des entreprises qui fabriquaient tout, des compresseurs au carbone, des textiles aux sièges de toilette et tout le reste. Ils fabriquaient des cabots, des hybrides, des gaillards, des penseurs non conventionnels.

« Quand nous avons commencé en 2002, nous étions les gamins des Sticks qui (les ennemis de l'industrie) pensaient qu'ils ne savaient pas comment construire des moteurs », explique le directeur de l'usine Chuck Sibley.

Six ans plus tard, ils comptent parmi les meilleures histoires du secteur de la construction automobile et parmi les concurrents les plus coriaces, selon le côté de la clôture de l'entreprise dans lequel vous habitez. Les 360 hommes et femmes de Navistar Diesel of Alabama LLC, une filiale basée à Huntsville du poids lourd Navistar Corporation, construisent des moteurs de classe élite (V6 et V8 pour camions commerciaux et grand public). Les moteurs les mieux construits sont issus de la manière dont ces briseurs de moisissures ont construit leur structure de travail en usine.

"Navistar n'a pas amené ici de personnes de ses autres usines pour démarrer cela. Presque tout le monde venait de l'extérieur de l'entreprise", explique Sibley, qui a signé chez Gabriel Ride Control Products. "Il a été décidé que nous allions rassembler une main-d'œuvre d'horizons et d'expériences différents et former la meilleure culture possible."

Aucun modèle. Pas de paradigmes. Pas de règles.

"Je voulais une fois dans ma carrière où je n'avais pas à briser les paradigmes et les traditions des 10 ou 20 dernières années", dit-il. "Nous avons démarré cette usine à partir de zéro de la manière dont nous pensions qu'elle fonctionnerait le mieux et serait la plus fiable, la plus flexible et la plus efficace. On nous a donné une énorme autonomie pour faire ce que nous pensions être juste."

Aujourd'hui, une structure d'équipe commerciale innovante anime l'installation Navistar Diesel de 650 000 pieds carrés. C'est une approche des opérations, de la maintenance et de l'ingénierie qui ressemble davantage à la communauté et à une « petite usine » que celle que l'on trouve chez la plupart des fabricants Fortune 500. L'orientation et la fonction sont hébergées au sein de trois équipes principales d'usine supervisant les chaînes de valeur des services d'assemblage, d'usinage et de fabrication.

Les rôles mixtes et les meilleures pratiques mixtes ont suscité le succès au niveau de l'équipe commerciale et de l'ensemble de l'usine. Le travail d'équipe intensif permet des machines lourdes.

Le directeur adjoint de l'usine Mike Regula (au centre) reçoit les commentaires des ouvriers de l'assemblage.

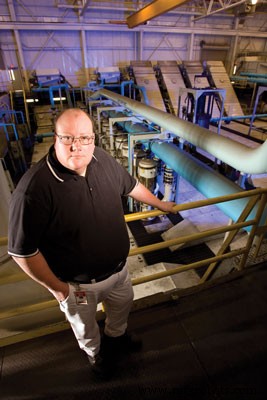

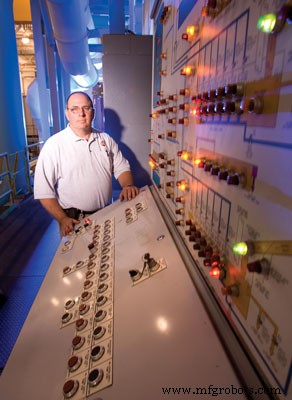

Scott Seals est le responsable des ressources en installations pour l'équipe commerciale des services de fabrication.

Photos par Dennis Keim

O EST L'ENTRETIEN ?

Si vous cherchez le directeur de maintenance à l'usine Navistar de Huntsville, vous ne le (ou elle) pas. Le poste n'existe pas. Le service entretien ? Il n'y en a pas en soi. Quarante-deux personnes sont employées comme préposés à l'entretien à temps plein. Plus de 200 autres effectuent régulièrement des tâches similaires. Ce n'est pas votre configuration traditionnelle.

« Les autres usines Navistar ont une maintenance centralisée et les titres et rôles de département normaux », explique Sibley. "Nous n'avons pas emprunté cette voie."

La maintenance est une composante et une fonction de chaque équipe commerciale d'usine. Chaque équipe dispose de techniciens horaires polyvalents, d'un planificateur/planificateur et d'ingénieurs. Ils sont situés dans la zone de travail, postés aux côtés de leurs collègues d'exploitation qui partagent les responsabilités qui améliorent la fiabilité, éliminent les temps d'arrêt et (le plus important) obtiennent les commandes de moteurs à la porte.

« L'objectif est de fournir toutes les ressources humaines dont une équipe a besoin pour réussir. En faisant cela, il n'y a aucune raison de ne pas réussir », déclare le directeur adjoint de l'usine Mike Regula, un ancien employé de Cummins Inc. « Il y a trop pointage du doigt qui se passe lorsque vous opérez dans un silo basé sur la fonction. Dans ce monde, la vie devient une série de façons dont vous expliquez les échecs, pas comment vous obtenez des succès. Vous avez tout, maintenant découvrez-le. Dans l'équipe commerciale structure, ils réussissent totalement ensemble ou échouent totalement ensemble."

Les ressources sont là. L'équipe commerciale Assemblage comprend plus de 175 opérateurs, 11 techniciens de maintenance, un planificateur de maintenance et six ingénieurs de fabrication. L'usinage comprend 46 opérateurs, 16 techniciens, sept ingénieurs et un planificateur. Les services de fabrication comprennent un segment des installations avec six techniciens, un planificateur et quatre ingénieurs. Dans chaque équipe, les membres relèvent d'un responsable des ressources qui supervise un segment de la chaîne de valeur. Chaque équipe a un chef d'équipe commerciale qui gère les performances et les résultats d'une unité.

Les responsables des ressources, les chefs d'équipe commerciale et les planificateurs gèrent bon nombre des tâches d'un gestionnaire de maintenance traditionnel, qu'il s'agisse de réflexion globale, d'élaboration de politiques et de philosophie, de planification de projet, d'investissement en capital, d'approvisionnement et de déploiement de technologies, de dotation en personnel et de formation, et de budgétisation ( chaque équipe commerciale a son propre budget de maintenance distinct).

« J'étais auparavant responsable de la maintenance d'une usine de fabrication de sièges de toilettes. J'avais tout ce qui concernait la maintenance », déclare Scott Seals, qui est aujourd'hui le responsable des ressources du segment des installations de l'unité commerciale Manufacturing Services. "Je préfère cette configuration. Il y a beaucoup moins de pression sur tout le monde car les responsabilités pour cette usine sont partagées."

Les responsables des ressources et les planificateurs adoptent la vision de maintenance (et de production) du responsable de l'équipe commerciale et pilotent les ressources dans leur domaine pour obtenir des résultats.

« J'ai toutes les ressources dont j'ai besoin à portée de main. Par conséquent, il est très facile d'aligner tous les membres de l'équipe commerciale sur nos objectifs », déclare Lance Fulks, chef de l'équipe commerciale d'usinage. "La dernière usine dans laquelle j'ai travaillé (Copeland Compressors) a été mise en place avec un responsable de la production, un responsable de la maintenance, un responsable de l'ingénierie de fabrication, et il y avait des objectifs contradictoires. Ce qui était important dans un domaine peut avoir été contre-productif dans un autre Ici, cela est éliminé car ces départements sont regroupés en une seule équipe commerciale. Tout le monde est sur la même longueur d'onde."

Sibley dit qu'il faut une personne spéciale pour être un BTL. Il pense que le leader doit exceller dans la gestion des personnes, la gestion de projet, la gestion d'entreprise et, en fait, la gestion de la maintenance.

« Vous dirigez le groupe de maintenance avec votre équipe », dit-il. "Vous devez comprendre le côté technique de l'entreprise et tout ce qui influence la fiabilité d'un point de vue mécanique."

Les BTL ouvrent la voie, mais la culture ouverte et axée sur l'autonomisation de l'usine permet la liberté de trouver des méthodes qui réalisent la vision. Cela remonte aux racines des employés. Diverses expériences personnelles permettent à l'usine et à ses équipes de mettre en œuvre certaines des meilleures idées de l'industrie.

« La fiabilité de l'équipement et la façon dont nous le surveillons et la vérifions est fondamentalement la même que pour tout le reste ici - ce sont les meilleures pratiques combinées de partout où nous sommes allés », déclare Regula. "Comment l'avez-vous fait dans votre usine ? Qu'est-ce qui a fonctionné là-bas ? Qu'est-ce qui n'a pas fonctionné ? Qu'est-ce qui a été une perte de temps ? Qu'avez-vous mesuré ? Comment l'avez-vous mesuré et pourquoi ?"

Un technicien peut provenir d'une usine de 80 personnes qui a développé un moyen innovant d'augmenter la durée de vie de ses pompes (ou roulements ou boîtes de vitesses). Un autre a peut-être vu des pratiques supérieures en matière de lubrification (ou de sécurité électrique ou de réparation de courroies) sur un site de 700 employés. Un autre encore a peut-être créé un moyen soigné d'assurer l'alignement des arbres dans son ancien atelier de cinq personnes. La communication met en lumière ces bonnes pratiques.

Ricky Helms est un ingénieur de fabrication qui gère la planification et l'ordonnancement des installations.

RENDEZ-VOUS ENSEMBLE

L'usine Navistar a vu de nombreux avantages en localisant physiquement les ressources de maintenance à l'intérieur d'une chaîne d'assemblage ou d'un groupe de cellules d'usinage.

L'une est une relation technicien-opérateur plus étroite que dans les usines avec une structure dichotomique « nous/ils ».

"Il y a plus de communication ici", déclare Jimmy Jones, technicien de l'équipe commerciale d'assemblage, un autre ancien employé de Copeland Compressors. "Cela conduit à plus de confiance et de compréhension. Nous prenons soin les uns des autres."

Sibley resserre les liens en rassemblant des collaborateurs à l'extérieur de l'usine. L'usine a une équipe de softball de la ligue de la ville (28 joueurs sont sur la liste), des tournois de pêche à l'achigan et des courses de golf.

La communication permet de réduire les temps d'arrêt.

« Vous entendez parler des problèmes avant qu'ils n'engendrent des problèmes », explique Jones. « Si j'étais situé à l'autre bout de l'usine, l'opérateur pourrait ne pas en parler. Ce « petit » bruit perçu peut être quelque chose d'important et nous avons raté une occasion d'y remédier. Mais parce que je suis ici, ils apportent choses à mon attention et je peux le vérifier."

Parmi les autres avantages, citons un temps de réponse plus rapide que dans une grande usine traditionnelle, et un niveau de propriété et de connaissances plus élevé de la part du groupe de maintenance.

"Ce sont mes bébés", dit Jones à propos de l'équipement dans sa région. "Je connais ces machines comme ma poche."

Tout cela contribue à un temps d'arrêt minimal. La plupart des zones d'usine ont des chiffres de disponibilité supérieurs à 90 pour cent. Lorsqu'une panne se produit, l'impact est, le plus souvent, minime.

« Nous sommes assez rapides », déclare Sibley. "C'est vraiment très important pour nous si nous perdons 20 minutes sur un problème. C'est la réponse et la réaction rapides qui nous distinguent."

Le chef de l'équipe d'usinage, Lance Fulks, vérifie un moteur avec l'opérateur Heath Dorning.

OPÉRATIONS PRATIQUE

La méthode unique de maintenance ne s'arrête pas aux techniciens. Les opérateurs jouent un rôle important dans les performances et la fiabilité de la machine. Cela va bien au-delà des tâches traditionnelles de maintenance productive totale des opérateurs qui nettoient l'équipement et lisent les jauges.

À l'installation Navistar de Huntsville, les opérateurs peuvent effectuer n'importe quel travail de maintenance pour lequel ils ont le temps et les compétences nécessaires. Cette liste de tâches comprend une maintenance préventive, prédictive, proactive et réactive.

Dans l'équipe commerciale Usinage, le planificateur Chris Glasscock (un ancien employé de la Wolverine Tubing Company) imprime chaque jour une liste des ordres de travail à partir du système logiciel de gestion de la maintenance informatisé Avantis.PRO de l'usine. Il les remet aux chefs de ressources, qui les remettent ensuite aux techniciens et aux opérateurs.

Entre l'exécution de deux machines sur la ligne, les opérateurs effectuent des tâches PM quotidiennes, hebdomadaires, mensuelles, trimestrielles et/ou semestrielles. Ils graissent et lubrifient, remplissent les systèmes hydrauliques, changent d'outillage, enlèvent les copeaux métalliques et effectuent de nombreuses tâches préventives supplémentaires.

Les ordres de travail sont terminés, remis à un technicien pour approbation et renvoyés à Glasscock pour clôture dans la GMAO.

De même, dans l'assemblage, les opérateurs effectuent des travaux prédictifs tels que l'exécution de contrôles d'audit sur la cohérence du couple des outils à courant continu, la réalisation de tests de fuite et de chute de pression et l'utilisation d'outils à ultrasons pour confirmer l'intégrité des boulons, des multibroches et des joints critiques.

"La personne qui fait le travail a la responsabilité de suivre les données et de regarder ce que les données nous disent", explique Regula. "Nous voulons identifier une anomalie avant qu'elle ne devienne un problème."

En cas de panne de l'équipement, l'opérateur n'appelle pas un technicien et part ensuite en pause. Si les compétences, l'expérience et la formation en classe de l'opérateur le permettent, il ou elle peut s'occuper personnellement d'une réparation plus mineure et remettre l'équipement en marche.

En général, comme le dit Sibley, "Il n'y a pas de règles qui disent qui ne peut pas faire ça." Cependant, il existe des limites définies. Les opérateurs ne peuvent pas ouvrir les panneaux électriques, manipuler les équipements d'automatisation ou travailler sur les machines IQA (assurance qualité intégrée) critiques.

L'usine Navistar de Huntsville, en Alabama, construit environ 480 moteurs par jour.

« Les machines et appareils complexes sont la spécialité de la maintenance », déclare Regula. « Si quelque chose ne va pas avec cette machine, l'opérateur demandera rapidement à un technicien de maintenance de venir l'aider à résoudre ce problème. Cela ne signifie pas que l'opérateur est exclu du processus de résolution de problèmes, car il ou elle est un élément important de C'est au-dessus de ce que nous attendons des opérateurs d'assemblage standard. »

Si l'opérateur n'assume pas le rôle principal en cas de panne, il joue le rôle d'infirmière de bloc opératoire.

« Vous suivez les instructions des responsables de la maintenance », explique Regula. "C'est 'maintenez ceci en place', 'prenez cette partie du chariot' ou 'aidez-moi avec ceci ou cela.'"

Les opérateurs s'efforcent également de rendre la maintenance plus proactive au sein de leur équipe en :

-

suivre systématiquement les temps d'arrêt pour identifier les tendances ;

-

effectuer des analyses de Pareto pour identifier les sources de temps d'arrêt les plus importantes et les plus dangereuses ;

-

utiliser une méthodologie en huit étapes pour identifier les causes profondes des problèmes ;

-

travailler avec le personnel de maintenance sur des projets "FMEA inversé".

Dans le cas d'une analyse inversée des modes de défaillance et des effets, les opérateurs sont invités à lister toutes les manières possibles de bousiller une station, une machine, etc. "Les opérateurs savent tout ce qui peut mal tourner", explique Sibley.

Des étapes de processus et des solutions de produits (dispositifs de détection d'erreurs, logiciels) sont mises en place pour éliminer le risque d'échec. L'activité améliore la qualité, la fiabilité et la productivité, mais peut également avoir un impact positif sur des éléments tels que la sécurité et l'ergonomie.

À PROPOS DE NAVISTAR DIESELEntreprise : Navistar Diesel of Alabama LLC, une filiale de Navistar Corporation.

Focus plante : L'usine de moteurs NDA, située à Huntsville, en Alabama, a abrité le fabricant d'équipement de production d'électricité Onan Corporation de 1972 à 1997. Le site a été acheté par Navistar en 1999 et complètement vidé. Navistar a rouvert l'usine de 650 000 pieds carrés pour la production en 2002. Elle fait actuellement fonctionner le produit 10 heures par jour, quatre jours par semaine. Le vendredi et le samedi sont réservés aux travaux d'entretien nécessaires. Une usine de 300 000 pieds carrés pour fabriquer des moteurs "Big Bore" a été construite à 1,6 km. La production devrait démarrer fin juillet. À plein volume, elle emploiera 175 travailleurs.

Emploi de l'usine : Un total de 360 employés non syndiqués (75 salaires, 285 heures), dont 42 agents de maintenance (36 techniciens horaires, trois ingénieurs d'installations et trois planificateurs de maintenance).

Produits végétaux : L'usine construit 94 modèles de moteurs V6 et V8 pour neuf clients (quatre usines Ford et cinq usines Navistar) sur une chaîne de montage. Le taux d'assemblage actuel est de 480 par jour.

Pour info : L'usine est divisée en trois « équipes commerciales » principales :les services d'assemblage, d'usinage et de fabrication.

L'APPRENTI

Huntsville est le seul site Navistar qui permet à ses opérateurs de telles responsabilités de maintenance.

"Nous essayons d'utiliser l'opérateur pour tout ce qui est possible. Quoi que nous puissions en faire, nous le ferons", explique Sibley. "C'est l'une des raisons pour lesquelles nous avons 36 personnes chargées de la maintenance au lieu de 150. Nous n'avons jamais choisi la voie du contrat pour la maintenance. C'est parce que nous avons toujours pensé que la propriété de cela était importante."

Que pensent les techniciens de Huntsville de tout cela ?

« Les techniciens de maintenance ici ont déjà effectué des travaux d'exploitation, ils ont donc vu les deux côtés de la clôture », explique Regula. « Ils étaient en fait les premiers opérateurs sur la ligne. Ils peuvent faire fonctionner toutes les machines. Lorsque nous avons commencé, nous pensions que c'était très important. Nous voulions qu'ils sachent la douleur que traverse l'opérateur. Ils savent comment penser comme un opérateur et savoir ce qui est bien et ce qui est mal."

Il remonte également aux racines de la plante.

"Beaucoup d'entre nous venaient de petites entreprises où vous portiez plusieurs chapeaux", explique Sibley. « Ce n'était pas nouveau pour nous de créer une usine où tout le monde portera plusieurs chapeaux. »

Seals ajoute :" Il n'y a qu'un seul objectif :faire sortir le moteur par la porte arrière. Tout ce qu'il faut pour que cela se produise, c'est ce que vous devez faire."

En effet, la frontière entre l'exploitation et la maintenance est floue. Rien n'est peut-être un meilleur exemple de cela que le programme d'apprentissage en maintenance de l'usine. Les candidats apprentis passent une épreuve écrite exigeante. Ceux qui obtiennent les scores les plus élevés vont ensuite dans l'un des trois collèges techniques locaux et travaillent pour obtenir un diplôme de deux ans en technologie de maintenance. Les diplômés doivent ensuite travailler 8 000 heures dans l'usine en tant qu'apprenti en maintenance avant d'obtenir le droit d'être un technicien certifié à part entière.

Les apprentis ont traditionnellement été opérateurs au sein de l'équipe métier Assemblage ou Usinage. Heath Benson en est un exemple. Après être arrivé chez Navistar en provenance d'une usine de fibre de carbone, il a travaillé deux ans en tant qu'opérateur, puis deux ans en tant que chef de groupe (un échelon en dessous d'un chef de ressource). Il a obtenu son diplôme de deux ans au Calhoun Technical College et a passé les 3,5 dernières années en tant qu'apprenti. Il atteindra la barre des 8 000 heures plus tard cette année.

"C'était une étape logique pour moi", dit-il. « Ici, les opérateurs font beaucoup pour eux-mêmes. Ils diagnostiquent les problèmes. Ils peuvent dire ce qui se passe avec leurs machines. Je voulais travailler dans la maintenance parce que le travail pratique m'intéressait. En devenant technicien dans cette usine, je serai capable d'appliquer tout ce que j'ai appris."

TOUJOURS A LA RECHERCHE DES MEILLEURES PRATIQUESChez Navistar Huntsville, les meilleures pratiques mixtes se poursuivent à ce jour. Les bonnes idées viennent des nouveaux employés. Ils proviennent également de relations d'analyse comparative avec des pairs du secteur.

« Sur la voie de l'amélioration continue, vous n'êtes jamais « là ». C'est un processus continu », déclare Mike Regula, directeur adjoint de l'usine. "Vous regardez toujours vers demain et le prochain niveau. Que pouvons-nous faire différemment pour nous améliorer ? De qui pouvons-nous apprendre pour nous aider à nous améliorer ?"

L'usine échange régulièrement des visites avec d'autres membres de l'Alabama Automotive Manufacturing Association, notamment Toyota, Honda et Nissan. Il a établi une connexion particulièrement bonne avec Nissan.

« Nissan a été ouvert et partagé », déclare le directeur de l'usine Chuck Sibley. « Nous avons appris à les connaître et ils ont appris à nous connaître. Cela nous aide à ne pas être directement en concurrence sur le même marché. »

Regula ajoute :"Tout ce qu'ils font ne s'applique pas à nous, mais nous pouvons certainement modifier certaines de leurs meilleures pratiques."

LA FLEXIBILITÉ PAYE

La flexibilité du point de vue de la dotation en personnel, de la charge de travail et de la carrière est essentielle au succès à long terme de l'usine.

L'activité automobile est cyclique en volume. Les fabricants de composants doivent être en mesure de faire évoluer leur organisation en fonction du volume des commandes. Une main-d'œuvre flexible aide les usines à éviter d'être en sureffectif ou en sous-effectif. Vous pouvez vous déplacer avec le volume et les exigences de l'entreprise.

« Compte tenu du nombre d'usines que nous soutenons, nous sommes très flexibles », explique Sibley. « Nous devons modifier les horaires en permanence, presque quotidiennement. Nous ne figeons pas du tout nos horaires de ligne. La grande différence entre nous et la plupart des usines est que nous utilisons une large gamme de produits (moteurs de 4,5, 6,0 et 6,4 litres , 94 modèles différents). Nous pouvons commencer la matinée avec des moteurs pour l'usine de bus Navistar et le suivant est différent après cela. Nous ne nous en soucions pas. Nous pouvons les mélanger. Nous changeons constamment pour répondre aux besoins du client. Nous pouvons réagir très rapidement."

D'autres mesures du succès de l'usine apportées par la structure de l'équipe commerciale sont :

Heures par unité : « Cela montre à quel point nous sommes efficaces », déclare Fulks. « Si nous avons la main-d'œuvre mais que l'équipement ne fonctionne pas, ce nombre augmente. Ainsi, la métrique est étroitement liée aux opérations et à la maintenance. Nous cherchons à minimiser ce nombre. »

Huntsville dirige les trois usines de moteurs de Navistar aux États-Unis en heures par unité.

Livraison à temps : L'usine a manqué deux commandes au cours des six dernières années. Cela couvre plus de 650 000 moteurs.

Pièces par million défectueuses : Le site vise le chiffre de qualité de 200 PPM atteint par une usine de moteurs Nissan en Alabama et envisage plus loin un objectif de 100 PPM.

Disponibilité : Cette métrique n'a cessé d'augmenter au cours des dernières années. Aujourd'hui, l'usine dépasse les 90 pour cent. Pour les « essentiels des installations », ce que les chefs d'usine classent comme l'électricité, l'air comprimé, les systèmes de refroidissement, les systèmes de gestion des déchets et les systèmes de carburant et de lubrification, le temps de fonctionnement dépasse 99 %.

Maintenance proactive vs. réactive : Les travaux de maintenance proactive représentent 80 pour cent de la charge de travail globale. Sur ce total, 80 % peuvent être définis comme des travaux de maintenance préventive et 20 % comme des travaux prédictifs.

Accidents avec arrêt : L'usine a récemment dépassé 1,5 million d'heures sans blessure ni maladie entraînant une perte de temps.

Absentéisme : Son taux quotidien de 1,5 % est inférieur à la moitié de la moyenne du secteur.

Rotation du personnel : Ce chiffre est inférieur à 1 %.

"Lorsque Toyota est arrivée en Alabama et a commencé la production de moteurs en 2003, nous craignions de perdre des employés au profit d'eux", explique Sibley. "Cependant, nous n'avons perdu personne contre Toyota. En fait, nous avons des gens de Toyota. Je pense que les gens apprécient la culture que nous avons mise en place ici."

A tel point que lorsque l'usine a passé une petite annonce pour 56 nouveaux emplois en 2007, elle a reçu plus de 1 500 candidatures.

QU'EST-CE QUI MOTIVE L'USINE NAVISTAR À HUNTSVILLE ?Voici l'énoncé de mission de l'usine Navistar Diesel of Alabama à Huntsville :

« Reconnaissant les forces de nos employés comme notre plus grand atout, nous pensons que notre engagement envers les « meilleures pratiques combinées » et les « équipes habilitées dépassant les attentes » maximisera la valeur du produit. Nous pensons également que cette approche favorisera le niveau de confiance et de respect pour l'individu nécessaire à Navistar Diesel of Alabama LLC pour exceller et être reconnu comme l'employeur local de choix."

ÉQUIPES COMMERCIALES, PARTIE 2

Navistar Diesel of Alabama a véritablement adopté une approche non conventionnelle de la maintenance, des opérations et de l'ingénierie. Sa structure d'équipe commerciale s'est avérée bénéfique pour Navistar Corporation et un égalisateur dans l'industrie mondiale concurrentielle de la fabrication de moteurs. Les usines sœurs Navistar ont exploré l'adoption de certains des concepts liés à l'implication de l'opérateur dans la maintenance. Une usine, cependant, suivra entièrement le plan.

Navistar Diesel d'Alabama met la touche finale à une deuxième usine, située à moins d'un mile de là. L'usine de 300 000 pieds carrés, dont la production est prévue pour la fin juillet, fabriquera des moteurs de 11 et 13 litres pour les semi-remorques. À plein volume, elle emploiera 175 employés hautement flexibles.

"Nous l'exploiterons comme une extension de cette usine", déclare Sibley. "Notre intention est d'avoir le même ADN qui est dans cette plante dans la nouvelle usine."

Les agents de maintenance et les ingénieurs assurent une base de succès en utilisant les principes de conception pour la fabrication et de conception pour la maintenance et la fiabilité pour tous les nouveaux équipements achetés et installés sur le site. Les techniciens ont également joué un rôle principal dans le ruissellement de chaque pièce d'équipement.

"Nous voulons apprendre de toutes nos expériences passées afin de nous aider à prendre les meilleures décisions maintenant et à l'avenir", déclare Glasscock, planificateur de maintenance.

Rôles mélangés. Meilleures pratiques combinées. Navistar les utilise au sein de ses équipes commerciales pour obtenir des performances élevées.

C'est quelque chose de spécial, peu importe la taille de la plante ou le côté de la clôture d'où vous venez.

PARTAGE DE JOUETS DANS LES UNITÉS COMMERCIALESL'usine Navistar Diesel dispose de trois équipes commerciales principales qui supervisent les chaînes de valeur des services d'assemblage, d'usinage et de fabrication. En effet, chacun fonctionne comme sa propre mini-entreprise. Même ainsi, il y a beaucoup de partage et de collaboration. Pour l'entretien, il y a un compartiment à outils centralisé et un magasin central qui abrite des articles à usage communautaire tels qu'un tour, une perceuse à colonne et une ponceuse à bande.

Mais que se passe-t-il lorsque l'une des équipes commerciales souhaite investir beaucoup d'argent dans, par exemple, un nouvel outil de maintenance prédictive ?

« Chaque équipe commerciale a son propre budget de maintenance, mais nous n'avons pas l'argent en tant qu'usine pour acheter trois caméras infrarouges différentes », déclare Scott Seals, responsable des ressources d'installations dans les services de fabrication. "La business unit proposant l'achat prendra la tête, mais elle travaillera en étroite collaboration avec les deux autres."

L'usinage a mené la charge pour l'IR.

« Ils ont travaillé avec les gars des installations et de l'assemblage », explique le directeur de l'usine Chuck Sibley. « Ils leur ont demandé : « Comment l'utiliseriez-vous ? » Ils ont justifié l'achat et proposé l'appropriation. Celui qui prend la direction s'assure que les autres gars participent à la formation. Nous avons fait la même chose avec l'équipement d'alignement laser sur les arbres. Les installations ont dirigé celui-là. Nous avons acheté l'équipement, puis ils ont mis déterminer qui avait besoin d'être formé au sein des équipes commerciales. Nous gardons l'équipement dans le berceau et vous le vérifiez."

Dit Seals :" Tout le monde se laisse jouer avec ses jouets."

CONCENTRER SUR LE NOYAU

Alors que les dirigeants de l'usine de Huntsville encouragent un environnement multi-compétences et multi-tâches, ils savent aussi quand il est préférable de repousser. Il s'agit de déterminer les compétences de base.

« L'une de nos missions est de rester fidèle à nos compétences de base », déclare Chuck Sibley, directeur de l'usine. "Faisons ce que nous faisons le mieux - construire des moteurs. Nous avons cultivé certaines des choses que nous n'aimions pas. Le berceau à outils en faisait partie. (Il est géré sur une base d'approvisionnement intégré par GM Supply Company d'Indianapolis.) Nous Nous ne voulions pas nous priver des ressources dont nous disposions. Nous avons également exploité une partie de notre affûtage d'outils. Nous avons également Castrol ici pour gérer le système de lubrification. Ils effectuent également toutes les analyses de lubrification. "

Entretien et réparation d'équipement

- Les 5 principaux défis de l'évolutivité informatique

- Camion poids lourd

- Indicateurs de leadership et de performance de première ligne

- Catalyst Paper cherche à améliorer les performances de l'usine

- Indicateurs globaux de maintenance, performances de disponibilité

- Vodcast :TRS et gestion des performances en temps réel

- Les solutions de maintenance intégrées SKF améliorent les performances des actifs

- 3 clés pour améliorer les performances de l'usine

- Activités de maintenance de référence