Camion poids lourd

Contexte

Les camions sont divisés en catégories de poids léger, moyen et lourd en fonction de leur poids. Les camions lourds ont un poids brut du véhicule de 33 000 lb (15 000 kg) ou plus (c'est-à-dire que le poids du véhicule plus le poids de la charge utile est de 33 000 livres ou plus). Lorsqu'un camion lourd tire une remorque, il peut avoir un poids brut combiné de 80 000 lb (36 360 kg) ou plus.

Techniquement, un véhicule qui transporte la charge par lui-même, sans remorque, est appelé camion ou camion porteur. Les exemples incluent certains camions à benne basculante, bétonnières et camions à ordures. Un véhicule qui tire la charge dans une remorque est connu comme un tracteur. Le tracteur est attelé à la remorque par l'intermédiaire d'un point de pivot, connu sous le nom de sellette d'attelage, qui est monté sur le dessus du châssis du tracteur. La plupart des grosses plates-formes sur les autoroutes sont des tracteurs tirant des remorques.

Historique

Les premiers camions à moteur à essence ont été développés aux États-Unis dans les années 1890. Pendant la Première Guerre mondiale, les camions ont joué un rôle important dans le transport des fournitures au pays et à l'étranger. Avec le développement d'un système de routes pavées aux États-Unis au cours des années 1920, le nombre de constructeurs de camions a augmenté. En 1925, il y avait plus de 300 marques de camions sur la route. Certains fabricants allaient et venaient rapidement. La Grande Dépression des années 1930 en a terminé bien d'autres. Dans les années 1990, il ne restait plus que neuf fabricants de camions lourds aux États-Unis. Ensemble, ils construisent environ 150 000 à 200 000 camions par an.

Matières premières

Les camions utilisent de l'acier pour la solidité et la durabilité, de l'aluminium pour la légèreté et la résistance à la corrosion, de l'acier inoxydable poli pour les finitions brillantes et des plastiques moulés pour les formes complexes.

Les longerons de châssis et les traverses sont généralement constitués d'acier à haute résistance. Les composants de suspension, les essieux et les supports de moteur sont également en acier. Certains sont coulés et certains sont fabriqués et soudés.

La structure de la cabine et la peau extérieure peuvent être en acier ou en aluminium. Si de l'acier est utilisé, le métal est recouvert d'une ou plusieurs couches de barrières anticorrosion telles que le zinc. Sur certaines cabines, le toit peut être en fibre de verre pour former les courbes complexes requises dans les coins.

Le capot et les ailes avant sont généralement moulés en plastique ou en fibre de verre en raison des formes aérodynamiques complexes. Le pare-chocs avant peut être estampé et étiré en acier ou en aluminium, ou il peut être moulé en plastique et soutenu par une sous-structure en acier.

Les garnitures brillantes, telles que les rétroviseurs extérieurs, les pare-soleil, les grilles de radiateur et les poignées de maintien, sont souvent fabriquées en acier inoxydable poli pour donner une finition brillante durable qui ne se fissurera pas et ne se corrodera pas.

L'intérieur de la cabine est recouvert d'un revêtement en vinyle ou en tissu. Les sols sont recouverts de moquette en fibres synthétiques ou de tapis en caoutchouc. Le tableau de bord et les garnitures intérieures sont moulés en plastique. Les vitres sont en verre de sécurité feuilleté.

Les fluides utilisés dans les camions lourds comprennent le carburant diesel, les lubrifiants à base de pétrole ou synthétiques, l'antigel, le liquide de direction assistée et un gaz sans fluorocarbure sans danger pour l'environnement connu sous le nom de R134A, qui remplace le fréon dans le système de climatisation.

Conception

Les constructeurs de camions conçoivent généralement un nouveau modèle environ tous les cinq à sept ans. Le nouveau design intègre les avancées technologiques et matérielles, ainsi que les changements souhaités par les clients. L'équipe de conception utilisera un modèle en argile pour déterminer le style général, puis construira un prototype de cabine et de capot pour examen et tests de durabilité. Au fur et à mesure que la conception progresse, ils construiront un prototype de véhicule complet pour les essais sur route. Juste avant la mise en production du nouveau camion, ils construiront un ou plusieurs modèles pilotes en utilisant des pièces de production réelles pour détecter tout problème d'assemblage de dernière minute.

En plus du modèle de base, les ingénieurs doivent également concevoir toutes les options requises par les clients pour différentes applications de camions. Certains fabricants proposent jusqu'à 12 000 options pour leur gamme de modèles de camions lourds.

Le processus de fabrication

Les camions lourds sont assemblés à partir de pièces détachées. Chaque constructeur de camions construit généralement ses propres cabines, et quelques-uns construisent également leurs propres moteurs, transmissions, essieux et autres composants majeurs. Dans la plupart des cas, cependant, les principaux composants (et de nombreux autres composants) sont construits par d'autres entreprises et sont expédiés à l'usine d'assemblage de camions.

Dans la plupart des usines, les camions se déplacent le long d'une chaîne de montage au fur et à mesure que les composants sont ajoutés par différents groupes de travailleurs à des postes de travail successifs. Le camion commence par un assemblage de châssis qui agit comme la « colonne vertébrale » du camion et se termine par le véhicule terminé et pleinement opérationnel qui est conduit à la fin de la chaîne de montage par ses propres moyens.

Un tracteur de conversion de camion Ford Model-T/Smith Form-A 1911 couplé au semi-plateau 1914 de Fruehauf -bande annonce. (Provenant des collections du Henry Ford Museum &Greenfield Village.)

Un tracteur de conversion de camion Ford Model-T/Smith Form-A 1911 couplé au semi-plateau 1914 de Fruehauf -bande annonce. (Provenant des collections du Henry Ford Museum &Greenfield Village.)

La forme la plus reconnue de camion lourd d'aujourd'hui, le semi-remorque, ou semi-remorque, a été développée commercialement dans les années 1910. Certains concepteurs de camions pensaient que les tracteurs, des camions à moteur conçus uniquement pour tirer des remorques séparables, pourraient rendre l'exploitation des camions rentable. Si les tracteurs se connectaient facilement aux remorques, les tracteurs motorisés les plus coûteux pourraient rester occupés à transporter des remorques pleines, tout en laissant les remorques moins chères inutilisées pendant le chargement ou le déchargement.

En 1911, le concepteur de camions Charles Martin a construit un tracteur à essence pour tirer des wagons commerciaux tirés par des chevaux modifiés. Son innovation la plus importante, cependant, était la sellette d'attelage. Une plaque ronde avec un trou central, elle se fixe au sommet des châssis de tracteur pour connecter et soutenir les remorques. Les acheteurs ont converti des wagons en semi-remorques en les soulevant avec des crics et en enlevant leurs essieux avant. Abaissement et verrouillage du pivot d'attelage monté en bas d'une remorque dans la sellette d'attelage d'un tracteur couplé les véhicules. Martin's Rocking Fifth Wheel a géré les routes accidentées de la période. Il permettait aux semi-remorques de se plier lors des virages, mais s'adaptait également aux hauts et aux bas des surfaces inégales. Presque tous les fabricants de camions ont acheté l'appareil populaire de Martin.

August Fruehauf, un forgeron de Detroit, a lancé une première entreprise de fabrication de remorques en 1914, en construisant une remorque de bateau pour le bûcheron local Frederick Sibley. Sibley l'a tiré avec une voiture Ford modèle T qu'il a transformée en un camion d'une tonne avec un kit de conversion Smith Form-A Truck. Impressionné par le fait que les semi-remorques pivotantes manœuvraient de longues et lourdes charges dans des espaces restreints, Sibley a commandé plus de remorques pour son entreprise. En 1916, Fruehauf était un fabricant de remorques réputé.

Erik R. Manthey

Voici une séquence d'opération type pour l'assemblage d'un poids lourd :

Assemblage du cadre

- 1 Une paire de rails de châssis sont sélectionnés parmi les longueurs de stock de profilés en C. Ils sont posés côte à côte et introduits dans une perceuse automatique ou un poinçon pour percer des trous pour connecter les supports de traverse, les supports de moteur et d'autres composants montés sur le châssis. Un ordinateur indique à la machine la taille et l'emplacement des trous requis le long des longerons du châssis.

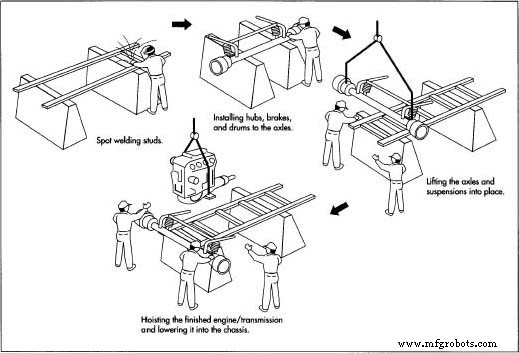

- 2 petits goujons filetés sont soudés par points à l'intérieur de la section en C des longerons du cadre. Les conduites d'air pour les freins et les fils électriques pour les lumières et les capteurs sont placés à l'intérieur des longerons du cadre et sont fixés avec des pinces à coussin de caoutchouc fixées aux goujons.

- 3 Les supports des traverses du cadre sont boulonnés à l'aide de boulons à haute résistance ou d'attaches auto-agrippantes. Les longerons de châssis gauche et droit sont alors positionnés l'un en face de l'autre, et les traverses sont ajoutées. Le cadre ressemble maintenant à une longue échelle avec les rails comme côtés et les traverses comme échelons.

- 4 Les autres composants montés sur le châssis, tels que les supports de moteur, les supports de suspension et les réservoirs d'air, sont boulonnés en place.

Pose des essieux et suspensions

- 5 Les essieux avant et arrière sont équipés des moyeux appropriés (les extrémités rondes auxquelles les roues sont attachées), des freins et des tambours de frein. Les essieux sont fixés aux suspensions au moyen de longs boulons en U. Certaines suspensions utilisent de longs ressorts à lames tandis que d'autres utilisent des coussins gonflables en caoutchouc gonflés.

- 6 Les essieux et suspensions avant et arrière sont mis en place et fixés aux supports de suspension sur le cadre. Les amortisseurs sont fixés entre les essieux et le châssis.

Finition du cadre

- 7 Jusqu'à ce point, l'assemblage du châssis est généralement déplacé d'une station à l'autre manuellement ou avec des palans aériens. Le cadre est maintenant placé sur un support mobile et commence à descendre la chaîne de montage. Les réservoirs d'air et les récepteurs de freinage sont connectés aux conduites d'air, et les lumières et les capteurs sont connectés aux fils appropriés.

- 8 Si le véhicule doit être un tracteur, la sellette d'attelage est soulevée sur le châssis et boulonnée en place. À partir de ce moment, l'assemblage du châssis avec les essieux, les suspensions et les composants montés sur le châssis est appelé châssis.

Peinture du châssis

- 9 Tous les composants qui ne doivent pas être peints sont recouverts de ruban de masquage ou de papier. Le châssis passe ensuite dans une cabine de peinture où il est peint avec des pistolets à air comprimé. La plupart des fabricants de camions exigent que tous les composants soient reçus avec une couche d'apprêt de peinture, donc l'apprêt n'est pas nécessaire.

- 10 Une fois le châssis soigneusement peint et contrôlé visuellement, il passe dans une étuve où un flux d'air chaud sèche la peinture. A la sortie du four, le masking tape et le papier sont retirés.

Installation du moteur et de la transmission

- 11 Le moteur et la transmission sont amenés dans l'usine le long de la chaîne de montage. Presque tous les camions utilisent maintenant des moteurs diesel. L'embrayage est installé et la transmission est boulonnée à l'arrière du moteur. Le ventilateur, l'alternateur et les autres composants du moteur sont installés et connectés avec des tuyaux et un câblage électrique.

- 12 L'ensemble moteur/transmission fini est ensuite hissé à l'aide d'œillets de levage qui font partie du moteur et est abaissé sur les supports de moteur dans le châssis, où il est boulonné en place. L'ensemble radiateur est boulonné sur ses supports devant le moteur. Les conduites de carburant, les tuyaux d'air, les câbles de démarrage et les tuyaux de liquide de refroidissement sont connectés au moteur.

Finition du châssis

- 13 Les réservoirs de carburant sont fixés à leurs supports de châssis et reliés aux conduites de carburant. Les batteries sont fixées dans le boîtier de batterie, mais ne sont pas connectées pour éviter les étincelles accidentelles.

- 14 Les pneus sont montés sur les roues à un poste de travail adjacent à l'assemblage Ligne

. Les roues en aluminium sont laissées naturelles ou peuvent être polies. Les roues en acier sont peintes avant le montage des pneus. Les pneus et les roues sont montés sur les moyeux d'essieu et les écrous de roue sont serrés. À ce stade, le camion est retiré de ses supports mobiles et repose sur ses propres pneus.

. Les roues en aluminium sont laissées naturelles ou peuvent être polies. Les roues en acier sont peintes avant le montage des pneus. Les pneus et les roues sont montés sur les moyeux d'essieu et les écrous de roue sont serrés. À ce stade, le camion est retiré de ses supports mobiles et repose sur ses propres pneus.

Assemblage de l'épi, de la hotte et de la traverse

[Les étapes 15-23 sont effectuées dans une zone séparée hors de la chaîne de montage]

- 15 Les sous-structures de la cabine et de la couchette sont soudées ou fixées ensemble dans des gabarits pour maintenir les pièces en place. Les sous-structures confèrent à la cabine et à la couchette leur résistance et fournissent des points de fixation pour la peau extérieure et la sellerie et les garnitures intérieures.

- 16 Les pièces de revêtement extérieur sont soudées ou fixées en place. Cela comprend les côtés, le dos, le sol et les pièces de toit. Les joints entre les pièces sont superposés et scellés pour éviter les fuites. Les portes de la cabine et des couchettes sont fixées aux charnières.

- 17 La hotte est généralement une pièce en plastique moulé et est expédiée à l'usine sans aucun matériel attaché. La hotte est vérifiée pour les surfaces rugueuses et est poncée au besoin.

Peindre la cabine, le capot et la couchette

-

18 La cabine, le capot et la couchette de chaque camion sont peints en même temps. Les surfaces sont nettoyées et les zones qui ne doivent pas être peintes sont masquées avec du papier ou du ruban adhésif. Si un motif de peinture tel qu'une bande de couleur différente est spécifié, la zone de la bande est peinte en premier, puis la bande est masquée et la couleur de la carrosserie principale est appliquée lors d'un deuxième passage dans la cabine de peinture. Après chaque passage, la cabine, le capot et la couchette passent par une étuve de séchage. Après la dernière passe, le masquage est retiré et la peinture est inspectée visuellement.

Dans la plupart des usines, les camions se déplacent le long d'une chaîne de montage au fur et à mesure que les composants sont ajoutés par différents groupes de travailleurs à des postes de travail successifs . Le camion commence par un assemblage de châssis qui agit comme la « colonne vertébrale » du camion et se termine par le véhicule terminé et pleinement opérationnel qui est conduit à la fin de la chaîne de montage par ses propres moyens.

Dans la plupart des usines, les camions se déplacent le long d'une chaîne de montage au fur et à mesure que les composants sont ajoutés par différents groupes de travailleurs à des postes de travail successifs . Le camion commence par un assemblage de châssis qui agit comme la « colonne vertébrale » du camion et se termine par le véhicule terminé et pleinement opérationnel qui est conduit à la fin de la chaîne de montage par ses propres moyens.

Finition de la cabine, du capot et de la couchette

- 19 La calandre, les supports de phare, les charnières et les loquets du capot, ainsi que l'emblème ou le nom du fabricant sont installés sur le capot. La hotte finie est ensuite stockée le long de la chaîne de montage.

- 20 Les composants extérieurs de la cabine et de la couchette—les poignées de maintien, les rétroviseurs, les visières, etc.—sont montés avant le début de tout travail à l'intérieur.

- 21 Le tableau de bord est fixé au tableau de bord. Les jauges, les voyants d'avertissement et les interrupteurs sont installés et raccordés aux fils et tuyaux appropriés. L'ensemble du tableau de bord est ensuite installé dans la cabine avec le système de chauffage de la cabine et la colonne de direction.

- 22 coussins d'isolation en mousse sont placés dans les parois de la cabine et des traverses, et les pièces de rembourrage intérieur sont fixées en place sur les murs et le plafond. Les pièces de garniture en plastique sont vissées en place pour couvrir les bords et les coutures exposés. Le sol est recouvert d'un tapis en caoutchouc ou d'un tapis en tissu laminé sur un coussin insonorisant et les bords sont fixés. Les sièges sont installés sur le revêtement de sol et fixés à l'aide de boulons dans la structure principale de la cabine.

- 23 Le pare-brise et les vitres arrière sont soigneusement enfoncés. Un joint en caoutchouc scelle les bords entre la vitre et la structure de la cabine.

Installation de la cabine, du capot et de la couchette

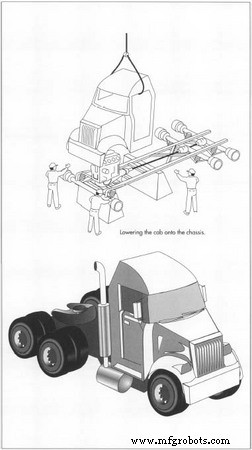

- 24 La cabine terminée est abaissée sur le châssis et boulonnée à ses supports. La traverse est boulonnée derrière la cabine. La colonne de direction est reliée au boîtier de direction. Le levier de vitesses de la transmission est installé à travers le plancher et la pédale d'embrayage est fixée à la tringlerie d'embrayage.

- 25 Une fois toutes les connexions de la cabine effectuées, le capot est abaissé sur le châssis et fixé à son point de pivot. Le pare-chocs est fixé sur des supports sur le cadre. Des connexions de fil sont faites pour les phares et les clignotants avant.

Ajout de fluides

- 26 Le moteur, le radiateur et les autres réservoirs sont remplis et le système de climatisation est chargé. Une petite quantité de carburant diesel est ajoutée aux réservoirs pour permettre un court essai routier. Le volant, qui avait été laissé de côté pour donner de l'espace de travail dans la cabine, est maintenant installé et les batteries sont connectées. Le camion terminé est ensuite conduit à la fin de la chaîne de montage.

Alignement des essieux avant et arrière

- 27 Pour s'assurer que les essieux avant et arrière sont parallèles l'un à l'autre et perpendiculaires à la ligne médiane du châssis, le camion est placé sur une machine d'alignement laser et les positions des essieux sont ajustées selon les besoins. L'angle des roues est également ajusté. Cela garantit que le camion se comportera correctement et aura une durée de vie satisfaisante des pneus.

Test du camion terminé

- 28 Le camion est conduit sur un dynamomètre et sécurisé avec des chaînes. Les roues arrière du camion reposent sur des rouleaux enfoncés dans le sol et reliés au dynamomètre. Lorsque le moteur du camion fait tourner les roues arrière sur les rouleaux, le dynamomètre mesure la puissance du moteur pour s'assurer qu'il fonctionne correctement.

- 29 Le camion est conduit lentement à travers une cabine de pulvérisation d'eau pendant que le conducteur vérifie s'il y a des fuites dans la cabine. Le chauffeur emmène ensuite le camion pour un court trajet en voiture pour vérifier le fonctionnement global. Si le camion réussit tous les tests, il est garé sur « ready row » pour être livré au concessionnaire.

Contrôle qualité

En plus de tester le camion terminé, chaque pièce et opération d'assemblage est inspectée. Les pièces sont vérifiées pour les dimensions correctes avant qu'elles n'atteignent la chaîne de montage. Les opérations d'assemblage sont contrôlées par les ouvriers de production eux-mêmes et sont revérifiées par les inspecteurs du contrôle qualité. Le tableau de bord est testé pour s'assurer que tous les indicateurs et interrupteurs fonctionnent avant d'être installé dans le camion. Même l'épaisseur de la peinture est vérifiée avec un compteur électronique pour s'assurer qu'elle répond à la norme.

Le futur

Les camions lourds ont évolué lentement au cours des 100 dernières années et continueront probablement une lente évolution à l'avenir. Une préoccupation accrue concernant l'efficacité énergétique a conduit à des conceptions plus aérodynamiques. De même, une préoccupation croissante concernant les émissions d'échappement a conduit à des moteurs à combustion plus propres. Les camions lourds sont toujours l'un des moyens les plus économiques d'expédier la grande variété de matières premières et de produits finis nécessaires dans notre société complexe, et ils resteront probablement l'un de nos principaux moyens de transport pendant de nombreuses décennies.

Processus de fabrication

- Camion jouet alimenté par Raspberry Pi

- Types de chariots élévateurs :choisissez le chariot élévateur adapté à votre entreprise

- Un cas pour la mise à niveau des camions vieillissants

- Gardez vos camions en parfait état avec un mécanicien de poids lourds à Edmonton pour les services de flotte

- Le tour à banc long intègre des moyens robustes

- Centres CNC robustes et de haute précision

- Tours universels à usage intensif

- Centre de tournage horizontal robuste

- Comment assurer une inspection approfondie des camions de pompiers