L'optimisation du système de pulvérisation simplifie la maintenance

L'optimisation du système de pulvérisation simplifie la maintenance

Par Jon Barber

Systèmes de pulvérisation Co.

Si vous pouviez réduire de 50 % ou plus le temps de maintenance d'un système critique de votre installation, seriez-vous intéressé ?

Et si vous pouviez documenter les économies financières réalisées grâce à cette réduction, cela serait-il utile à votre ministère ?

Grâce aux récents développements de la technologie des buses de pulvérisation, vous pourrez peut-être faire les deux.

Les buses de pulvérisation sont des composants essentiels dans de nombreuses installations de production. Leur précision et leur durabilité sont absolument essentielles pour une disponibilité maximale.

Un système de pulvérisation qui ne fonctionne pas de manière optimale peut drainer des sommes faramineuses de vos opérations. Le coût de l'eau gaspillée à lui seul peut approcher 100 000 $ par an, même dans un système présentant des problèmes de performance relativement mineurs.

Tenez compte de toutes les dépenses connexes - le coût des produits chimiques en excès, de l'énergie gaspillée, des déchets supplémentaires causés par des problèmes de qualité, des arrêts de production imprévus et de la main-d'œuvre supplémentaire - et le véritable total peut rapidement atteindre des centaines de milliers de dollars par an. C'est de l'argent sérieux. Heureusement, un calculateur rapide et pratique est désormais disponible en ligne sur www.spray.com/save pour vous aider à déterminer les coûts réels des performances des buses de pulvérisation inférieures à la normale dans votre propre application.

Une fois que vous avez compris l'ampleur du problème, vous êtes prêt à commencer le processus d'optimisation de votre système de pulvérisation. Commencez par vous familiariser avec les sources typiques de problèmes de pulvérisation.

Causes des problèmes de buses de pulvérisation

Ils peuvent sembler assez simples, mais les buses de pulvérisation sont des composants de précision hautement élaborés qui peuvent s'user avec le temps ou subir des dommages pendant les opérations normales ou même le nettoyage. Voici les problèmes les plus courants qui causent des performances de pulvérisation inférieures aux normes :

Érosion/usure : L'élimination progressive du métal provoque l'agrandissement et/ou la distorsion de l'orifice de la buse de pulvérisation et des passages d'écoulement internes. En conséquence, le débit augmente généralement, la pression peut diminuer, le jet de pulvérisation devient irrégulier et les gouttes de liquide deviennent plus grosses.

Corrosion : Le matériau de la buse de pulvérisation peut se décomposer en raison des propriétés chimiques du matériau pulvérisé ou de l'environnement. L'effet est similaire à celui causé par l'érosion et l'usure, avec des dommages supplémentaires possibles sur les surfaces extérieures de la buse de pulvérisation.

Haute température : Certains liquides doivent être pulvérisés à des températures élevées ou dans des environnements à haute température. La buse de pulvérisation peut ramollir et se briser à moins d'utiliser des matériaux spéciaux résistant à la température.

Gâteau/barbe : L'accumulation de matière à l'intérieur, sur les bords extérieurs ou près de l'orifice est causée par l'évaporation du liquide. Une couche de solides séchés reste et obstrue l'orifice ou les passages d'écoulement internes.

Encrassement : Des particules solides indésirables peuvent bloquer l'intérieur de l'orifice. Le débit est restreint et l'uniformité du jet est perturbée.

Réassemblage incorrect : Certaines buses de pulvérisation nécessitent un remontage minutieux après le nettoyage pour s'assurer que les composants internes, tels que les joints, les joints toriques et les vannes, sont correctement alignés. Un remontage incorrect entraîne des fuites et des performances de pulvérisation inefficaces.

Dégâts accidentels : Un orifice de buse peut être endommagé si une buse de pulvérisation tombe ou est rayée pendant l'installation, le fonctionnement ou le nettoyage.

Détection des buses de pulvérisation usées

Cette tâche est plus difficile qu'il n'y paraît.

L'œil humain est un instrument remarquable, mais il ne peut tout simplement pas vous donner la vraie histoire en ce qui concerne l'usure réelle des buses de pulvérisation.

Bonne buse de pulvérisation

Buse de pulvérisation usée

Le graphique illustre ce problème de façon spectaculaire. La buse de pulvérisation sur la gauche est neuve et pulvérise correctement. La buse de pulvérisation à droite est usée et pulvérise 30 % de sa capacité. La différence est totalement indétectable à l'œil nu, mais il existe d'autres indices selon lesquels quelque chose ne va pas.

Surveillez ces indices :

-

Problèmes de contrôle qualité et augmentation des rebuts. Les buses de pulvérisation usées, obstruées et endommagées ne fonctionneront pas selon les spécifications et peuvent entraîner un revêtement, un refroidissement, un nettoyage, une humidification et un séchage inégaux.

-

Augmentation du temps de maintenance. Un temps d'arrêt imprévu du système de pulvérisation, ou une augmentation de la fréquence de nettoyage, est un indicateur de l'usure des buses de pulvérisation.

-

Changement de débit. Le débit d'une buse de pulvérisation augmentera à mesure que les surfaces de l'orifice et/ou du noyau interne commenceront à se détériorer. Dans les applications utilisant des pompes volumétriques, la pression de pulvérisation diminue à mesure que l'orifice de la buse de pulvérisation s'agrandit. Même de petits changements de débit peuvent avoir un impact négatif sur la qualité, donc une surveillance de routine peut révéler des problèmes potentiels. Mais dans certains cas, le motif de pulvérisation semblera correct - il sera donc nécessaire de collecter et de mesurer le débit de liquide de pulvérisation afin de révéler l'usure.

-

Détérioration de la qualité du jet de pulvérisation. Lorsque l'usure de l'orifice se produit dans les buses de pulvérisation à cône creux, l'uniformité du jet de pulvérisation est détruite. Des stries se développent et le motif devient lourd ou léger dans l'anneau circulaire de fluide. Dans les buses de pulvérisation à cône plein, la distribution du motif se détériore généralement à mesure que davantage de liquide s'écoule au centre du motif. Dans les jets à jet plat, des traînées et des flux plus importants seront visibles au centre du jet et la couverture effective de l'angle de pulvérisation diminuera.

-

Augmentation de la taille des gouttes de pulvérisation. Le débit de liquide augmentera ou la pression de pulvérisation diminuera à mesure que les buses s'usent. Le résultat? Des gouttes plus grosses et moins de surface totale de liquide. Ceci est difficile à détecter visuellement, donc si vous suspectez un problème, organisez un test de taille de goutte.

-

Impact de pulvérisation réduit. Les buses de pulvérisation usées fonctionnent à une pression inférieure, ce qui entraîne généralement un impact de pulvérisation plus faible. (Ironiquement, dans les applications avec des pompes de type centrifuge, l'impact peut en fait augmenter en raison de l'augmentation du débit à travers la buse de pulvérisation.) Des tests spéciaux peuvent être nécessaires.

Prévenir et résoudre les problèmes de buses de pulvérisation

Un programme complet d'entretien des buses de pulvérisation contribuera à réduire les maux de tête dans votre établissement. En définissant un calendrier régulier, vous pouvez résoudre les problèmes clés avant qu'ils ne paralysent votre ligne de production.

La liste de contrôle qui suit devrait devenir la base de votre programme d'entretien. Une évaluation cohérente de ces facteurs vous permettra de détecter l'usure tôt et de prendre les mesures appropriées. Votre propre application déterminera la fréquence à laquelle chaque facteur doit être vérifié. La fréquence appropriée pourrait aller de « la fin de chaque quart de travail » à « tous les quelques mois ».

En mettant en œuvre un programme d'entretien des buses et en documentant vos procédures, vous pouvez déterminer la meilleure stratégie d'entretien et de remplacement des buses pour obtenir des performances optimales.

Assurez-vous de vérifier attentivement ces facteurs :

Débit

Pour les pompes centrifuges :Surveillez les lectures du débitmètre pour détecter les augmentations. Ou, collectez et mesurez le débit de la buse de pulvérisation pendant une période donnée à une pression spécifique. Comparez ces lectures aux débits répertoriés dans le catalogue du fabricant ou comparez-les aux lectures de débit de buses de pulvérisation neuves et inutilisées.

Pour les pompes volumétriques :surveillez la pression de la conduite de liquide pour détecter les baisses ; le débit restera constant.

Pression de pulvérisation (dans le collecteur de buses)

Pour les pompes centrifuges :Surveiller les augmentations du volume de liquide pulvérisé. La pression de pulvérisation est susceptible de rester la même.

Pour les pompes volumétriques :Surveillez le manomètre pour détecter les baisses de pression et la réduction de l'impact sur les surfaces pulvérisées. Le volume de liquide pulvérisé est susceptible de rester le même. Surveillez également les augmentations de pression dues à des buses de pulvérisation obstruées.

Modèle de pulvérisation

Inspectez visuellement le modèle de pulvérisation pour les changements. Vérifiez l'angle de pulvérisation avec un rapporteur. Mesurez la largeur du jet de pulvérisation sur la surface pulvérisée. Si l'orifice de la buse de pulvérisation s'use progressivement, vous ne détecterez peut-être pas de changements tant qu'il n'y aura pas d'augmentation significative du débit. Si une couverture de pulvérisation uniforme est essentielle dans votre application, demandez des tests spéciaux au fabricant de votre buse de pulvérisation.

Un Patternator mesure la distribution de pulvérisation.

Les données sont utilisées pour déterminer la pulvérisation optimale

hauteur et chevauchement des buses dans une application.

Taille de baisse

Les augmentations de la taille des gouttes ne peuvent pas être détectées visuellement dans la plupart des applications. Une augmentation du débit ou une diminution de la pression de pulvérisation affectera la taille des gouttes.

Alignement des buses

Vérifier l'uniformité de la couverture de pulvérisation des buses à jet plat sur un collecteur. Les motifs de pulvérisation doivent être parallèles les uns aux autres. Les buses de pulvérisation doivent être tournées de 5 à 10 degrés par rapport à l'axe central du collecteur.

Qualité du produit/Résultats de l'application

Vérifiez que le revêtement, le refroidissement, le séchage, le nettoyage et les changements de température, de teneur en poussière et d'humidité ne sont pas uniformes.

Quatre façons de prolonger la durée de vie des buses de pulvérisation

Il existe certaines techniques que vous pouvez utiliser pour prolonger la durée de vie utile de vos buses de pulvérisation. Tenez compte des éléments suivants :

-

Améliorer les procédures de nettoyage. N'oubliez pas que les buses sont des instruments de précision. Le nettoyage doit être effectué régulièrement mais très soigneusement, avec des matériaux beaucoup plus doux que la surface de l'orifice de la buse. Utilisez des brosses à poils en plastique, des sondes en bois ou des sondes en plastique. N'utilisez jamais de brosses métalliques, de couteaux de poche ou de râpes de nettoyage de pointe de soudeur. Il est très facile d'endommager la forme (ou la taille) critique de l'orifice et de se retrouver avec des modèles de pulvérisation déformés ou un débit excessif. Si vous êtes confronté à un problème de colmatage tenace, essayez de tremper l'orifice dans un produit chimique de nettoyage non corrosif pour ramollir ou dissoudre la substance de colmatage.

-

Ajoutez des crépines de ligne ou remplacez les buses de pulvérisation avec crépines intégrées. La détérioration et le colmatage de l'orifice sont généralement causés par des particules de saleté solides dans le liquide pulvérisé et sont particulièrement courants dans les systèmes utilisant une recirculation continue de l'eau de pulvérisation. Des crépines, ou des buses de pulvérisation avec crépines intégrées, sont recommandées - avec une taille de tamis choisie pour piéger les particules plus grosses et empêcher les débris de pénétrer dans l'orifice ou la palette de la buse de pulvérisation.

-

Réduire la pression de pulvérisation. Bien qu'il ne soit pas toujours possible de mettre en œuvre, la diminution de la pression - qui ralentira la vitesse du liquide à travers l'orifice - peut aider à réduire le taux d'usure et de corrosion.

-

Réduire la quantité de particules abrasives ou la concentration de produits chimiques corrosifs. Dans certaines applications, il est possible de réduire la quantité de particules abrasives dans le liquide d'alimentation et/ou de modifier la taille et la forme des particules pour réduire les effets d'usure. En outre, l'activité corrosive d'une solution peut parfois être réduite en utilisant différentes concentrations ou températures, en fonction des produits chimiques spécifiques impliqués.

Les avantages et les inconvénients d'un remplacement plus fréquent des buses

Si, après avoir mis en œuvre un programme d'entretien des buses de pulvérisation, vous déterminez que vos buses actuelles ne fonctionnent pas aussi bien qu'elles le devraient, vous devrez évaluer si cela coûte plus cher de continuer à utiliser des buses problématiques ou de les remplacer. Tenez compte des facteurs suivants :

-

Le coût et la durée des arrêts de production dus à des problèmes de buses et de maintenance

-

Le coût de la main d'œuvre pour l'entretien supplémentaire

-

Le coût de la pulvérisation de l'excès d'eau et de produits chimiques

-

Le coût de l'augmentation de la consommation d'énergie

-

Le coût des problèmes de qualité — augmentation des rebuts et/ou problèmes de processus

Dans certaines applications, il peut être possible de compenser temporairement un orifice usé en diminuant la pression de la buse de pulvérisation pour fournir le débit initial requis. Cependant, l'utilisation de pressions inférieures peut compromettre la couverture et l'uniformité de la pulvérisation. Des gouttes plus grosses et un impact plus faible peuvent en résulter. En fin de compte, utiliser des pressions plus faibles peut être une fausse économie car vous pourriez rencontrer des problèmes de qualité.

Si vos intervalles de remplacement semblent trop courts, il vaut peut-être mieux changer de buse. Le coût supplémentaire à court terme est généralement rapidement récupéré grâce à une durée de vie plus longue et de meilleures performances.

Problèmes de durabilité et de résistance

Il est également important de garder à l'esprit que remplacer vos anciennes buses de pulvérisation par des buses fabriquées dans le même matériau (par exemple, remplacer une buse en aluminium par une buse en aluminium) n'est peut-être pas la meilleure solution. De toute évidence, une nouvelle buse de pulvérisation est supérieure à une buse usée, mais votre situation peut nécessiter le remplacement des buses de pulvérisation actuelles par des buses bien mieux adaptées pour gérer les types de liquides et de produits chimiques que vous utilisez régulièrement.

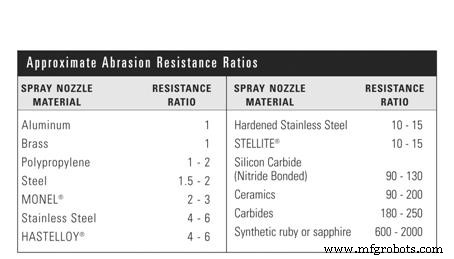

Les buses de pulvérisation faites de matériaux plus durs offrent généralement une durée de vie plus longue. Comme on pouvait s'y attendre, l'acier inoxydable a un rapport de résistance à l'abrasion supérieur à celui de l'aluminium, tandis que les carbures offrent une résistance à l'abrasion bien supérieure à celle de l'acier inoxydable. Pour déterminer si vous devriez envisager un matériau différent pour les buses, les buses de pulvérisation ou les inserts d'orifice, consultez le tableau ci-dessous.

Tableau des ratios de résistance à l'abrasion

En plus de la résistance à l'abrasion, vous devrez peut-être tenir compte de la résistance à la corrosion du matériau de votre buse. Le taux de corrosion chimique sur une buse de pulvérisation dépend de plusieurs facteurs, notamment les propriétés corrosives du liquide pulvérisé, sa concentration dans la solution, sa température et les propriétés du matériau de la buse. Une entreprise leader de buses de pulvérisation peut analyser ces facteurs et proposer une recommandation appropriée.

Un fabricant fiable de buses de pulvérisation devrait être en mesure de vous proposer des buses de haute qualité dans une variété de matériaux et de concevoir des buses personnalisées pour vous lorsque la situation nécessite des applications uniques ou spécialisées.

Types de buses à entretien rapide

Heureusement, de nombreuses buses peuvent être installées et remplacées sans l'utilisation d'outils. Cela rend l'ensemble du processus plus rapide, plus facile et plus fiable que jamais.

Les nouveaux types de buses de pulvérisation comportent des extensions antidérapantes extrêmement pratiques qui sont faciles à saisir et à tordre même dans des conditions humides ou collantes impliquant des lubrifiants, des huiles ou d'autres matériaux visqueux - et même si la personne chargée de l'entretien porte des gants. Recherchez également des colliers de serrage simples et doubles qui vous permettent de changer rapidement les supports de buse entiers chaque fois que nécessaire.

Recherchez des buses avec des caractéristiques qui réduisent le temps d'installation et de maintenance.

Obtenir l'assistance d'un expert

Un fabricant réputé de buses de pulvérisation ne se contente pas de vous vendre du matériel. Une entreprise de premier plan devrait s'associer à vous en proposant des ateliers d'entretien des buses, comprenant des inspections sur site et une formation professionnelle pour votre personnel.

De plus, votre fabricant doit avoir la capacité de tester et d'évaluer les buses de pulvérisation avec un équipement de pointe pour aider à établir des mesures de performance de base qui guideront vos programmes de nettoyage, d'entretien et de réparation. Cela peut réduire considérablement les temps d'arrêt et aider à éviter les problèmes de contrôle qualité grâce au remplacement rapide des buses de pulvérisation.

Le fait est que d'importantes économies de temps et d'argent peuvent être réalisées grâce à un programme agressif d'optimisation du système de pulvérisation. Les résultats impressionnants peuvent être prouvés - et ils démontreront l'importance vitale de votre département pour l'efficacité globale de l'entreprise.

À propos de l'auteur :

Jon Barber est directeur de Spraying Systems Company à Wheaton, dans l'Illinois. Il peut être contacté par e-mail à l'adresse [email protected]. Pour obtenir un exemplaire gratuit du Manuel d'optimisation du système de pulvérisation, appelez le 1-800-95-SPRAY.

Entretien et réparation d'équipement

- Réparer une stratégie de maintenance défaillante :optimisation PM et AMDEC

- Grace présente un nouveau système de maintenance prédictive

- Nikola Labs lance un nouveau système de surveillance des équipements

- Le système de récompense commun favorise les résultats et le travail d'équipe

- Tests, PM essentiels à la maintenance du système de refroidissement en été

- La marine réduit les coûts de maintenance de la flotte, améliore la fiabilité

- Donner un sens aux métriques de maintenance :disponibilité du système

- Naviguer dans la crise des capacités avec les systèmes de maintenance numériques

- Liste de contrôle de maintenance du routeur CNC et conseils du système de lubrification CNC