Maintenance de base du hotend

Le hotend est l'un des composants les plus importants d'une imprimante 3D FFF et celui qui subit le plus d'usure. Il est indispensable d'effectuer un entretien adéquat et de le contrôler périodiquement pour vérifier son état.

Il existe plusieurs types de hotends, à la fois autonomes (par exemple, E3D V6) et intégrés dans des têtes compactes (par exemple, Hemera, LGX FF), mais ils ont tous un certain nombre de composants communs.

Image 1 :Hotend intégré dans la tête compacte LGX. Source :bondtech.se

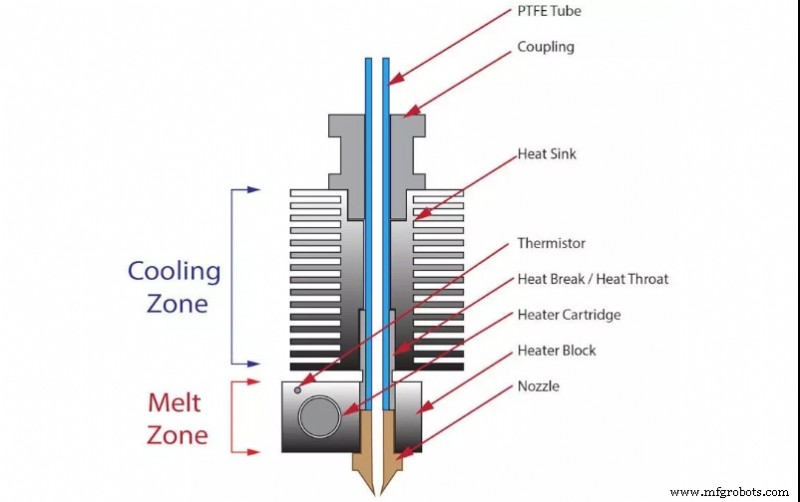

Les composants suivants peuvent être trouvés dans n'importe quel hotend :

- Buse :il s'agit de l'élément à travers lequel le matériau fondu est extrudé.

- Cartouche chauffante :Elle est constituée d'une résistance dont la fonction est de chauffer le bloc chauffant.

- Capteur de température :Il peut être de différents types :thermistance, thermocouple, PT100,.... Sa fonction est de mesurer la température du bloc chauffant.

- Bloc chauffant :c'est l'élément chargé de transmettre la température à la buse et à la zone chaude du heatbreak.

- Brise-chaleur :il s'agit de l'élément de rupture de pont thermique. Sa fonction est de guider le filament vers la buse en l'empêchant de fondre prématurément. Il se compose d'une zone chaude et d'une zone froide et ses performances thermiques sont essentielles au bon fonctionnement du hotend. Il existe deux types différents :tout métal et insert en téflon. Le brise-chaleur tout métal peut résister à des températures élevées, mais est sujet au fluage thermique lorsque ses performances thermiques ne sont pas optimales. Le hotend avec insert en téflon empêche le filament de fondre à l'intérieur du heatbreak et minimise la friction à l'intérieur du heatbreak, cependant il n'est pas recommandé pour les matériaux nécessitant des températures supérieures à 265°C.

- Dissipateur thermique :c'est l'élément chargé de refroidir le heatbreak, en gardant les zones chaudes et froides séparées. Il peut être passif ou actif.

Image 2 :Parties d'un hotend. Source :cults3D.com

Pour s'assurer du bon fonctionnement du hotend, il est nécessaire de vérifier l'état de chacun des éléments ainsi que l'assemblage de l'ensemble.

Buse

C'est un élément consommable et a donc une durée de vie limitée. L'usure de la buse entraînera une augmentation du diamètre de la buse et une réduction de la longueur de la buse. Cela se traduira par une extrusion incohérente qui détériorera la finition des pièces.

Il existe plusieurs facteurs qui accélèrent l'usure d'une buse. Le plus courant est l'utilisation de matériaux composites. La présence de fibres ou de particules dans le filament provoque une forte abrasion sur les parois de la buse. Particulièrement abrasifs sont les filaments de fibre de verre ou de carbone, les filaments chargés de particules céramiques ou métalliques et les filaments phosphorescents.

D'autre part, le matériau à partir duquel la buse est fabriquée définira également la durabilité de la buse. Les matériaux les plus courants sont les suivants :

- Laiton :Ils ont une durabilité très limitée, même avec des filaments non abrasifs. Il est conseillé de les remplacer souvent pour garantir une qualité d'impression maximale.

- Laiton ou cuivre avec revêtement en nickel :le revêtement en nickel donne une dureté de surface plus élevée à la buse et donc une plus grande résistance à l'abrasion. Sa durabilité est très élevée avec des filaments non abrasifs et modérée avec des filaments abrasifs.

- Acier inoxydable :ces buses sont développées pour les applications médicales et de contact alimentaire, mais ont une bonne durabilité avec des filaments non abrasifs. Bien qu'ils aient une durabilité modérée avec des filaments abrasifs, ils ne sont pas le choix recommandé.

- Acier trempé et similaire :ils ont une bonne durabilité lorsqu'ils sont utilisés avec des matériaux abrasifs et une très bonne durabilité avec des filaments non abrasifs. En général, la qualité d'impression n'est pas aussi bonne que dans les cas précédents en raison de la rugosité du matériau et de son adhérence avec le plastique fondu, mais certains intègrent des revêtements spéciaux qui résolvent ce problème.

- Avec embout rubis :Le rubis est l'un des matériaux les plus durs et celui qui subit le moins d'usure, cependant seul l'embout de la buse est fait de ce matériau, qui est serti sur une buse en laiton. Il a une grande durabilité avec des matériaux non abrasifs et son principal avantage est qu'il ne perd pas de qualité pendant sa durée de vie. Au fil du temps, la partie en laiton s'use au point où la pointe de rubis se détache. Avec des matériaux très abrasifs, il est recommandé d'utiliser des buses en acier trempé.

Image 3 :Buses en laiton, cuivre nickelé et acier trempé. Source :Brozzl.com

Il est difficile d'estimer la fréquence de remplacement d'une buse, car cela dépend en grande partie du matériau utilisé et de la température, cependant, à titre indicatif, les valeurs suivantes peuvent être estimées :

- Buse en laiton :

- Avec des matériaux non abrasifs :changer toutes les 200 heures d'utilisation.

- Avec des matériaux abrasifs :non recommandé.

- Buse en laiton nickelé

- Avec des matériaux non abrasifs :changer toutes les 1 000 h d'utilisation.

- Avec des matériaux abrasifs :changer toutes les 100 h d'utilisation.

- Acier inoxydable :

- Avec des matériaux non abrasifs :changer toutes les 1 000 h d'utilisation.

- Avec des matériaux abrasifs :100 h.

- Acier trempé :

- Avec des matériaux non abrasifs :utilisation déconseillée.

- Avec des matériaux abrasifs :400 h.

- Avec pointe rubis :

- Avec des matériaux non abrasifs :lorsque le rubis se détache.

- Avec des matériaux abrasifs :lorsque le rubis se détache.

Cartouche chauffante

La panne la plus fréquente liée à la cartouche chauffante est due à un problème de connexion. Les fils entrant dans la cartouche sont généralement protégés par deux gaines en plastique résistant à la température. Ces gaines ont tendance à se dégrader à l'usage, exposant le fil métallique. Dès que l'usure est évidente, la cartouche chauffante doit être remplacée, car une perte d'isolation sur les fils peut provoquer un court-circuit, un incendie ou des blessures graves à l'utilisateur.

Capteur de température

Comme pour la cartouche chauffante, le point le plus délicat est le raccordement des câbles. Des dommages au câble ou à sa connexion entraîneront des mesures de température erronées et erratiques. Si le câble est complètement rompu, la valeur de la température restera fixée à sa valeur maximale. Il est recommandé de vérifier fréquemment l'état des connexions.

Image 4 :Différents formats de thermistance NT100. Source :alibaba.com

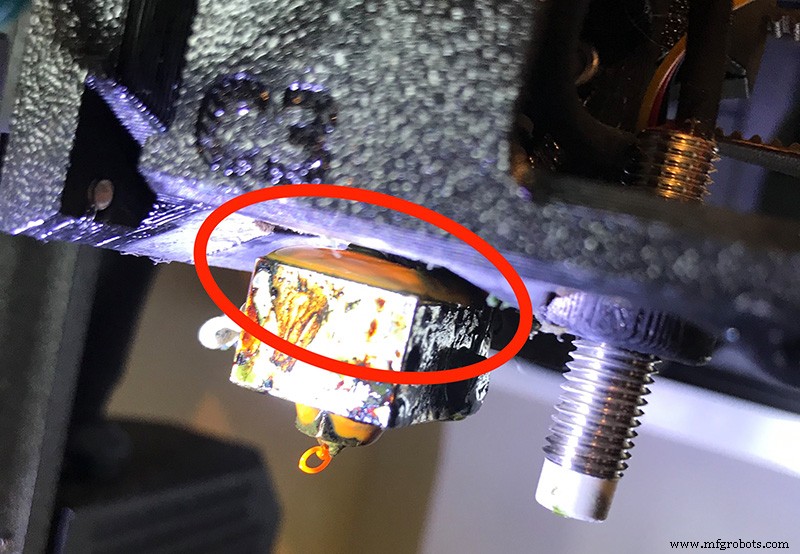

Bloc chauffant

Bien qu'il ne nécessite aucun entretien spécifique, il est très important de le garder le plus propre possible. Les débris de plastique accumulés peuvent se détacher et adhérer à la pièce lors de l'impression, provoquant des défauts esthétiques ou même des échecs d'impression. L'utilisation de manchons en silicone ou de peintures plastiques répulsives peut aider à garder le bloc propre, en particulier lors de l'impression avec des matériaux tels que le petg. Si des manchons en silicone sont utilisés, il est conseillé de les retirer et de les nettoyer régulièrement et de les remplacer dès qu'ils commencent à se dégrader. Dans le cas d'une peinture antiadhésive, il est recommandé de renouveler l'application toutes les 2 ou 3 impressions.

Image 5 :étui en silicone E3D. Source :e3d-online.com

Brise-chaleur

Avec les brise-chaleur entièrement métalliques, aucun entretien particulier n'est requis. Si des matériaux abrasifs sont régulièrement imprimés, il est recommandé de démonter le heatbreak toutes les 500 heures d'utilisation pour vérifier l'usure de la gorge interne. Dès que des signes d'usure commencent à apparaître, le brise-chaleur doit être remplacé.

Dans le cas des heatbreaks avec inserts Téflon, l'usure se fait directement sur l'insert. L'insert doit être remplacé toutes les 500 heures d'utilisation avec du PLA, toutes les 300 heures d'utilisation avec de l'ABS ou du PETG et toutes les 80 heures d'utilisation avec des filaments abrasifs.

Dissipateur thermique

Le brise-chaleur est généralement ancré directement à un élément de dissipateur thermique. Il peut être passif (dissipateur à ailettes) ou actif (dissipateur à ailettes + ventilateur). Sa capacité à dissiper la chaleur de la zone froide du heatbreak est essentielle pour éviter les problèmes. Un chauffage excessif de la zone froide peut provoquer le ramollissement et la compression du filament, provoquant un bourrage. Ce phénomène est connu sous le nom de fluage thermique et est courant lors de l'impression de PLA sur une hotend métallique à rupture de chaleur.

Pour assurer une dissipation thermique optimale, il est nécessaire d'appliquer de la pâte thermique dans la zone où la coupure thermique rencontre le dissipateur thermique. Il est conseillé d'utiliser des pâtes thermiques aux propriétés antiadhésives, telles que le nitrure de bore, pour faciliter le démontage du dissipateur lors des révisions futures.

Dans le cas de radiateurs actifs, il convient de vérifier au début de chaque impression que le ventilateur fonctionne correctement. Certaines imprimantes contrôlent thermostatiquement ce ventilateur, il peut donc rester éteint jusqu'à ce que la hotend atteigne 50 ºC ou 100 ºC.

Assemblage

Comme chaque élément hotend est fait d'un matériau différent et que leurs coefficients de dilatation thermique sont également différents, il est courant que le joint entre eux se desserre en raison de changements brusques de température.

Il est très important de vérifier toutes les 2-3 semaines que tous les éléments de hotend et les boulons sont correctement serrés.

Dans le cas où le gicleur s'est desserré, il faut le resserrer à chaud. Il est très important que le brise-chaleur et la buse soient bien serrés et en contact l'un avec l'autre, car un petit espace entre les deux provoquera une fuite de fonte et endommagera le hotend.

Image 6 :Fuite de plastique causée par un mauvais serrage de la tête d'impression. Source :forum.prusaprinters.org

Le fabricant doit être consulté pour le couple optimal pour chaque hotend, car un couple excessif endommagera les filets du bloc chauffant. À titre de référence, E3D recommande un couple de 3 nm pour leurs hotends, tandis que l'ingénierie des tranches utilise 1,5 nm. Si aucune valeur de référence du fabricant n'est disponible, un couple dans la plage 1-2 n-m peut être choisi.

Il est également important de vérifier les vis qui maintiennent la cartouche chauffante et le capteur de température.

Systèmes mixtes

Utilisez toujours des pièces de rechange d'origine ou au moins des pièces du même système. Bien qu'il puisse souvent apparaître qu'il existe une compatibilité entre les composants de systèmes différents, car ils ont le même type de filetage, la longueur et les dimensions de chaque élément sont également très importantes. Les différents composants d'un hotend sont conçus pour bien fonctionner ensemble, et le mélange de composants qui ne font pas partie du même système peut entraîner un dysfonctionnement ou même endommager le hotend.

Modifications matérielles

Lorsqu'un filament est retiré du hotend, il reste toujours des restes à l'intérieur. Lorsqu'un nouveau matériau avec une température d'impression plus basse est chargé, il entraîne avec lui les résidus non fondus du matériau précédent, provoquant un bourrage. C'est pourquoi le hotend doit toujours être nettoyé avec un filament de nettoyage chaque fois qu'un changement de matériau est effectué. A cet effet, 500 à 800 mm de filament de nettoyage seront extrudés à une température supérieure de 10°C à celle du dernier matériau utilisé.

Le fan coater

Bien que le ventilateur de couche ne soit pas un élément du hotend lui-même, il est généralement situé à côté du hotend. Un ventilateur de couche mal positionné peut diriger l'air directement vers le bloc, provoquant son refroidissement. Cela empêche le hotend d'atteindre la température définie ou la température fluctue beaucoup, ce qui entraîne souvent une erreur de température dans l'imprimante. Dans ces cas, il est conseillé de tester la même impression avec le ventilateur de couche désactivé pour vérifier s'il s'agit d'un défaut du capteur de température ou si c'est l'effet d'une mauvaise position du ventilateur de couche.

Entrée des filaments

Un point d'entrée pour la saleté à l'intérieur du hotend est la zone d'entrée du filament. Dans les systèmes Bowden, où le filament est guidé à travers un tube PTFE jusqu'au hotend, l'entrée est protégée et il n'est pas habituel que la poussière pénètre, cependant dans les imprimantes à extrudeuse directe, l'entrée du filament peut être exposée à l'air, facilitant l'entrée de poussière à l'intérieur du hotend. Dans ces cas, il est conseillé de guider le filament de la bobine à l'extrudeuse à travers un tube PTFE dans la mesure du possible. La poussière et la saleté pénétrant dans le hotend sont une cause fréquente de colmatage.

De même, il est recommandé de garder les bobines de filament propres et d'éviter que la poussière ne se dépose dessus, évitez donc de les laisser sur le support de l'imprimante s'il n'est pas protégé et rangez-les dans des sacs ou des boîtes fermées.

Imprimantes avec plusieurs hotends

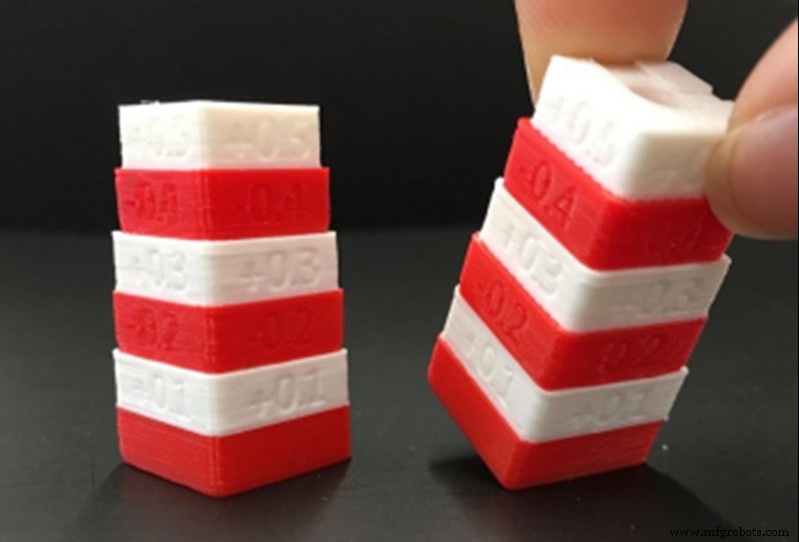

Lorsque vous avez une imprimante avec plusieurs hotends, vous devez calibrer la position relative des hotends.

Vérifiez d'abord que la distance des hotends à la surface d'impression est la même. Pour cela, le hotend principal doit être fixe et la base d'impression doit être mise à niveau par rapport à celui-ci. Ensuite, la hauteur des autres hotends doit être ajustée par rapport au hotend principal. La façon de régler la hauteur varie d'une imprimante à l'autre, consultez donc le manuel de l'équipement ou le fabricant si vous ne savez pas comment le faire.

Une fois la hauteur des hotends fixée, il est nécessaire de connaître la position relative XY de chaque hotend par rapport à la hotend principale. In general, each manufacturer provides a print file that allows you to calibrate the XY offset of each hotend, although there are also many other options in well-known file repositories. In this case, the XY position of the hotends cannot be altered, so the offset values will be entered into the firmware to compensate for the position during printing.

The height of the hotends should be checked every 2 weeks, while XY calibration should only be performed when offset or overlapping of the printed parts with each hotend is detected.

Image 7:Dual extruder calibration pattern for Raise Pro2 printers. Source:Raise3D.com

The hotend is probably the most maintenance-intensive part of the printer, but it is very important to keep it in good condition to ensure good print quality and minimise the risk of failure.

Note:This guide discusses concepts in a general way and does not focus on a specific make or model, although they may be mentioned at some point. There may be important differences in calibration or adjustment procedures between different makes and models, so it is recommended that the manufacturer's manual be consulted before reading this guide.

impression en 3D

- Base-ball

- Solvay augmente sa productivité de maintenance jusqu'à 15 %

- Lockheed Martin voit des avantages dans l'externalisation de la maintenance

- GE note ses applications de surveillance et de maintenance préférées en 2010

- Liste des outils de maintenance industrielle de base

- 3 pièces de générateur essentielles nécessitant un entretien régulier

- La Réalité Augmentée et son utilisation en maintenance

- Maintenance Conditionnelle :qu'est-ce que c'est et ses avantages

- EAM vs CMMS :quelle est la différence et ses fonctions