Paramètres de base du laminage.

Lors de la préparation d'un fichier pour l'impression, il est très important de connaître les paramètres de base et leur fonctionnement. Le nombre de paramètres disponibles dans les logiciels de plastification d'aujourd'hui est en augmentation, cependant, à moins d'avoir une connaissance approfondie du logiciel et de la technologie, il est conseillé de commencer par modifier uniquement les paramètres de base.

Trois groupes de paramètres peuvent être distingués :ceux qui dépendent du matériau, ceux qui définissent le profil d'impression et ceux qui définissent le matériel. Selon le logiciel, ils peuvent apparaître dans différentes catégories ou mélangés.

Paramètres définissant le matériel

Ils sont généralement liés à la buse de l'imprimante et doivent être modifiés lors du passage à une buse d'un diamètre différent.

Diamètre de la buse : Il s'agit du diamètre réel de la buse utilisée. Si une buse de 0,4 est utilisée, 0,4 mm doit être sélectionné.

- Largeur de l'extrusion : Il s'agit de la largeur réelle de la ligne extrudée, elle dépend de la hauteur de couche utilisée et est généralement supérieure au diamètre de la buse. Pour connaître la valeur réelle, il est nécessaire d'imprimer un cube en mode tasse et de mesurer l'épaisseur réelle de la paroi. Pour une hauteur de couche égale à 50 % du diamètre de la buse, la largeur d'extrusion est généralement supérieure de 20 %. Autrement dit, si une buse de 0,4 mm et une hauteur de couche de 0,2 mm sont utilisées, la largeur d'extrusion sera de 0,48 mm.

Paramètres du matériau

Les paramètres de matériau sont ceux qui dépendent directement de chaque matériau et doivent donc être modifiés lors du changement de matériau. Les plus importants sont :

- Température d'impression : Définit la température de la buse pendant l'impression. Il s'agit d'une donnée fournie par les fabricants, mais il est recommandé de la calibrer pour chaque imprimante.

- Température de base : Comme la température d'impression, les informations du fabricant doivent être consultées pour chaque matériau. Définit la température de la base lors de l'impression.

- Température de la chambre : Uniquement disponible dans les imprimantes avec chambre chauffée. Définit la température de la chambre pendant l'impression. Une température légèrement inférieure à la Tg du matériau est généralement utilisée.

- Flux : Il s'agit d'un facteur de compensation de la vitesse d'extrusion relative à la vitesse d'impression. Une valeur inférieure à 1 (ou 100%) entraînera moins d'extrusion tandis que des valeurs supérieures à 1 (ou 100%) entraîneront une surextrusion. Bien que généralement la valeur correcte soit 1, certains matériaux tels que le PLA ou le PETg peuvent nécessiter des valeurs inférieures (0,9-0,95) tandis que d'autres nécessitent des valeurs plus élevées, comme le TPE et le TPU (1,05-1,15).

- Taux de démarque inconnue : Avec la distance de retrait, ils définissent les valeurs de retrait du matériau. Ce paramètre dépend également fortement du type d'imprimante utilisé. Il doit être défini correctement pour chaque combinaison support-imprimante. Elle est généralement comprise entre 20 et 40 mm/s.

- Distance de rétraction : C'est la distance sur laquelle le filament est rétracté avant chaque déplacement. Comme la vitesse de rétraction, elle doit être définie correctement pour chaque combinaison matériau-imprimante.

- Vitesse du ventilateur de refroidissement : définit la vitesse du ventilateur de couche et donc le refroidissement de la pièce lors de l'impression. Consultez les informations du fabricant pour savoir si le matériel nécessite ou non cette fonction. Avec l'ABS, il est généralement toujours éteint, tandis qu'avec le PLA, il est utilisé à la vitesse maximale à tout moment. D'autres matériaux tels que le PETg ou l'ASA peuvent nécessiter l'utilisation du ventilateur de revêtement à faible vitesse (20-50%). Généralement, les logiciels de laminage permettent de sélectionner différentes vitesses à différentes hauteurs, car dans tous les cas, le ventilateur doit être éteint dans les premières couches pour assurer une bonne adhérence à la plate-forme.

Paramètres définissant le profil d'impression

Ce sont des paramètres qui définiront la qualité, la finition et la résistance de la pièce finale. Ils ne dépendent pas directement du matériau, il n'est donc pas nécessaire de les ajuster pour chaque matériau. Ils peuvent être classés en différentes catégories en fonction de l'élément qu'ils affectent.

Paramètres de calque

Hauteur du calque :Définit l'épaisseur de chaque couche. Le sweet spot coïncide généralement avec la moitié du diamètre de la buse. Par exemple, pour une buse de 0,4 mm, ce sera 0,2 mm, tandis que pour une buse de 0,6 mm, ce sera 0,3 mm. Des hauteurs de couche supérieures à 75 % du diamètre de la buse ne doivent jamais être utilisées.

- Hauteur de la première couche :Définit la hauteur de la première couche, qui est en contact avec la base. Elle peut être réglée sur une valeur légèrement inférieure à la hauteur de la couche, afin d'améliorer l'adhérence à la base.

- Non. des couches solides inférieures :Définit le nombre de couches denses à imprimer sur le bas de la pièce. Le nombre de couches pleines inférieures multiplié par la hauteur de la couche définit l'épaisseur de paroi de la pièce au bas de la pièce. Il est recommandé d'utiliser un nombre de couches suffisant pour obtenir des épaisseurs supérieures à 1 mm.

- Nombre de couches solides supérieures :Définit le nombre de couches denses à imprimer sur la partie supérieure de la pièce. Le nombre de couches solides inférieures multiplié par la hauteur de la couche définit l'épaisseur de paroi de la pièce en haut. Il est recommandé d'utiliser un nombre de couches suffisant pour obtenir des épaisseurs supérieures à 1 mm.

Paramètres de périmètre :

Nombre de périmètres : Définit le nombre de périmètres que la pièce aura. L'épaisseur de paroi de la pièce sera le nombre de périmètres multiplié par la largeur de l'extrusion. Il est recommandé d'utiliser un nombre minimum permettant d'obtenir une épaisseur de paroi d'au moins 1 mm.

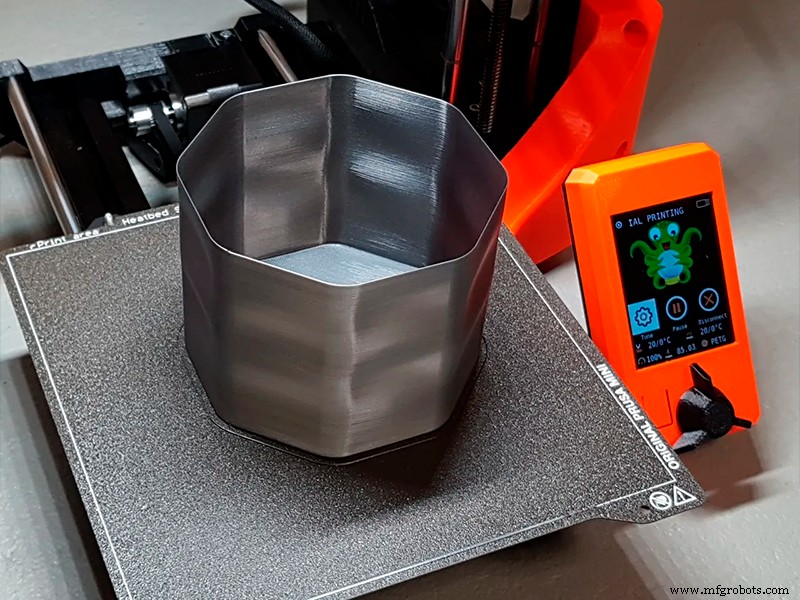

- Mode tasse : C'est une fonction présente dans la plupart des logiciels. Lorsqu'il est activé, un seul périmètre sera imprimé en continu sur toute la pièce.

Image 1 :Pièce imprimée en mode tasse. Source :Prusaprinters

Paramètres de remplissage :

Densité de remplissage :C'est la proportion de remplissage à l'intérieur de la pièce. Il est défini comme le volume occupé par la matière par rapport au volume vide, de sorte qu'avec une densité de remplissage de 50%, la moitié du volume interne de la pièce sera vide. Il est habituel d'utiliser des valeurs comprises entre 10 et 30 %.

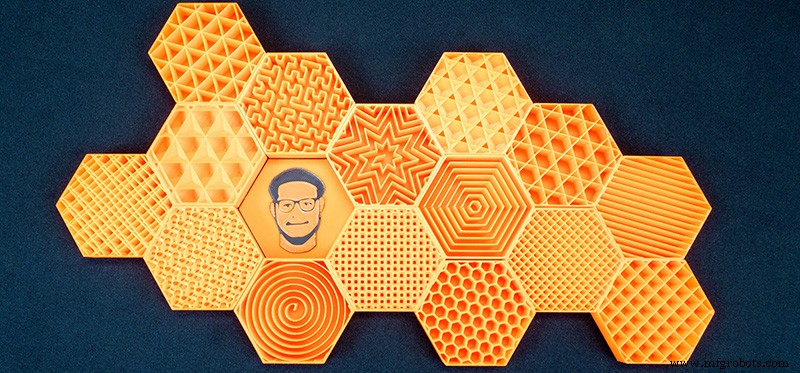

- Motif de remplissage :Définit la géométrie du motif de remplissage. Tous les logiciels n'ont pas la même chose, mais ils peuvent être classés en trois catégories :

Bidimensionnel ou planaire :Ce sont les plus courants, tels que rectiligne, quadrillé ou triangulaire. Ils sont généralement les plus rapides, mais produisent généralement une forte anisotropie de la pièce.

Tridimensionnel :Comme le gyroïde ou cubique. Ils fournissent une anisotropie inférieure, mais impliquent généralement des temps d'impression plus longs.

Concentrique :Ceux-ci sont adaptés pour une flexibilité maximale dans les pièces flexibles. Dans les pièces rigides, ils offrent généralement de meilleures finitions, car il n'y a pas de chevauchement avec les périmètres, mais les propriétés mécaniques de la pièce seront minimes. Ils peuvent convenir aux modèles visuels et aux maquettes.

Image 2 :Différents motifs de remplissage. Source :Prusaprinters.org

Remplir le chevauchement :Il s'agit de la distance sur laquelle les lignes de remplissage se chevauchent sur les périmètres. Une valeur élevée améliore la résistance de la pièce, mais le motif de remplissage peut devenir visible sur la surface de la pièce.

- Combiner le remplissage :Il s'agit d'une fonction très utile pour réduire les temps d'impression lorsque des hauteurs de couche très faibles sont utilisées. Par exemple lors de l'impression avec une hauteur de couche de 0,1 et une buse de 0,4, il est possible de combiner un remplissage toutes les trois couches, de sorte que les murs seront imprimés avec une hauteur de couche de 0,1 mm et le remplissage avec une hauteur de couche de 0,3 mm , réduisant considérablement le temps d'impression sans affecter la finition de surface de la pièce.

Ces paramètres de base, associés aux paramètres de vitesse corrects, des ajouts à la base et des paramètres de support corrects, permettent des profils d'impression complets et efficaces.

impression en 3D

- Qu'est-ce que la fabrication d'acier à l'oxygène de base ?

- Les 3 étapes de base de l'impression 3D

- Fonction de porte de base

- Identités de base

- Caractéristiques principales des teintures de base

- C - Syntaxe de base

- C# - Syntaxe de base

- Qu'est-ce qu'une buse à jet ?

- Rétraction :comment ça marche en impression 3D