Extrudeuses de granulés :le mélange direct de granulés avec des additifs est-il possible ?

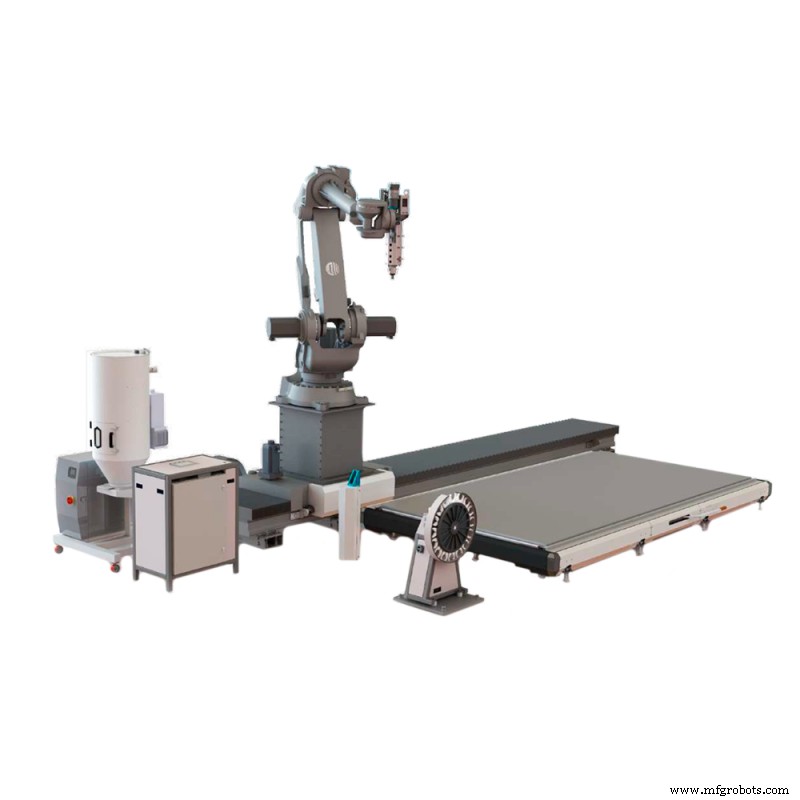

Impression de pastilles , également connu sous le nom de fabrication de granulés fondus (FGF ), est principalement associé au moulage par injection, mais il est également largement utilisé dans l'impression 3D FDM, en particulier dans des conditions professionnelles ou industrielles. Il permet à l'utilisateur de créer des mélanges personnalisés en fonction du polymère de base et des additifs choisis , le tout sous forme de granulés. FGF est la méthodologie idéale pour l'impression et le prototypage grand format , et la fabrication du filament lui-même . L'impression 3D avec des pellets nécessitait une imprimante 3D équipée d'une trémie à pellets et une extrudeuse de pellets , comme l'extrudeuse de granulés Dyze Pulsar à haut débit , qui est compatible avec la plupart des imprimantes 3D à grande échelle ou installé sur des bras robotiques.

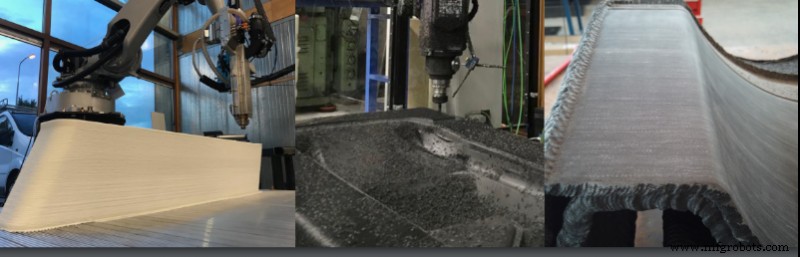

L'impression 3D avec des pastilles offre de nombreux avantages . Les coûts de production sont nettement inférieurs (de 60 à 90 %) par rapport à l'impression 3D à filament car les pastilles sont plus largement disponibles et moins traitées que le filament, ce qui réduit leur coût et leur temps de production . De plus, FGF permet l'utilisation de matériaux recyclés , et il convient à l'impression grand format, comme les travaux de construction. Un excellent exemple d'extrudeuse de granulés intégrée dans un équipement de FA à grande échelle est le robot extrudeur de granulés qui fait partie du CEAD Flexbot System .

Image 1. Impression de pastilles 3D grand format avec le CEAD AM Flexbot. Source :CEAD.

Composition plastique

Une pratique très courante dans l'industrie du plastique est le combinage plastique . Il consiste à mélanger des polymères fondus avec divers additifs pour obtenir des propriétés thermomécaniques améliorées ou avancées. Le mélange est ensuite formé dans l'extrudat (brins en plastique), refroidis , et passé sur le granulateur qui hache l'extrudat en pastilles . Le compoundage plastique est un excellent moyen d'améliorer les propriétés du matériau d'impression 3D.

Image 2. Un échantillon d'un mélange maître PETG. Source :Dyze Design.

Cela se fait en ajoutant un mélange maître de couleur pour modifier la couleur du polymère, ou un mélange maître additif pour améliorer les performances thermomécaniques du plastique (meilleure imprimabilité, plus grande fluidité ou plus grande rigidité) ou lui conférer des propriétés particulières . Certaines des propriétés qui peuvent être obtenues par le mélange de granulés sont :

- Force et flexibilité :les polymères peuvent être mélangés avec de la fibre de carbone ou fibre de verre pour des propriétés thermomécaniques améliorées.

- Tolérance aux UV :la dégradation du plastique peut être ralentie en ajoutant au mélange des composés protégeant des rayons UV.

- Additifs de sécurité alimentaire :il faut s'assurer que les plastiques destinés au contact avec les aliments sont sans danger à cet effet.

- Caractéristiques antimicrobiennes :la composition du plastique est également utilisée pour créer des mélanges qui inhibent la croissance des germes à la surface du plastique, une caractéristique extrêmement importante en médecine .

- Retardateur de flamme :certains polymères sont enrichis de substances qui empêchent ou inhibent la propagation du feu, une qualité très utile dans l'industrie automobile ou aérospatiale.

- Détection magnétique :il est possible de mélanger des granulés de polymère avec des granulés magnétiquement détectables pour obtenir un filament magnétiquement détectable.

- Protection ESD :mélange de granulés sûrs ESD avec une base en polymère se traduira par un matériau sûr ESD.

- Couleur :la composition du plastique permet un mélange de couleurs pratiquement illimité.

La composition est effectuée par des entreprises professionnelles à l'aide d'un équipement spécialisé tels queco-malaxeurs, double vis (co-rotatif et contra-rotatif) et mélangeurs internes pour assurer le bon mélange des polymères et des additifs. Le résultat de ce processus sont des granulés prêts à l'emploi dans une imprimante 3D équipée d'une extrudeuse de granulés .

Mélange de pellets

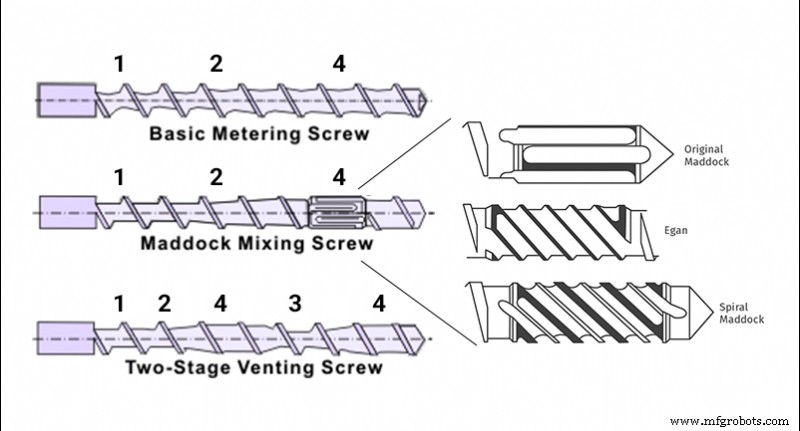

Le mélange des granulés se fait par des vis de mélange mentionné plus tôt. Une vis de mélange comporte trois zones différentes, chacune ayant un rôle à jouer dans le processus de mélange :

- La zone d'alimentation , à travers lequel les granulés sont transportés vers le bas de l'extrudeuse.

- La zone de transition (compression) , où l'air est retiré du mélange de granulés pendant qu'il est chauffé et fondu.

- La zone de comptage , dont la tâche est de créer une pression et de stabiliser le débit de la sortie.

Il existe des variantes du modèle ci-dessus, avec des vis avec des sections de mesure modifiées , comme la vis Maddock, pour améliorer encore le mélange et l'homogénéisation de la masse fondue.

Image 3. Types de vis de mélange, avec les sections (1) Alimentation, 2) Transition, (3) Ventilation et (4) Mesure. Source :Dyze Design.

La section de mélange supplémentaire dans la section de dosage de la vis a ses inconvénients (exigences de couple, échauffement dû aux mouvements de cisaillement supplémentaires) et les performances de la vis et même le rendement peuvent être affectés.

Le meilleur type de vis pour mélanger les granulés de plastique est une double vis . C'est la solution la plus couramment utilisée dans le compoundage plastique. Un exemple de double vis serait deux vis imbriquées co-rotatives à l'intérieur d'un baril fermé pour assurer le bon mélange de la masse fondue et une sortie homogène.

Vidéo 1. Une simulation de compoundage avec un système d'extrusion à double vis. Source :EnginSoftSpa.

L'avantage d'une extrudeuse à double vis par rapport à une extrudeuse à une seule vis est que dans un système d'extrusion à deux vis , un bon écoulement du matériau ne dépend pas des propriétés d'écoulement du matériau puisque deux vis augmentent l'efficacité de pompage . De plus, dans un système à deux extrudeuses, la transition thermique du canon au matériau est plus uniforme et plus rapide que dans un système à une vis.

Certaines vis ne contiennent pas de section de mélange afin de réduire le poids et la longueur de la vis . Un exemple d'extrudeuse de granulés dont la vis ne contient pas la section de mélange serait l'Extrudeuse de granulés Dyze Pulsar . Le Pulsar est doté d'un mécanisme anti-suintement spécial ajouté près de la buse. Cet ajout améliore considérablement le mélange en ajoutant un chemin de mélange et une séparation fixe à la masse fondue juste avant qu'elle ne passe à travers la buse. Outre le mécanisme anti-suintement, le Pulse a un bon cisaillement dans la vis elle-même .

Vidéo 2. L'extrudeuse de granulés Dyze Pulsar au travail. Source :Dyze Design.

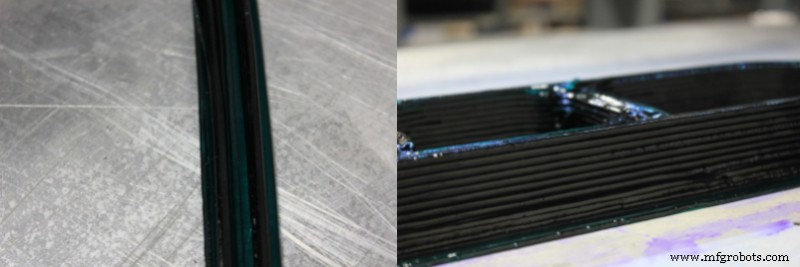

Ces deux caractéristiques combinées compensent l'absence d'étape de mélange dans la vis et assurent la bonne homogénéisation du mélange polymère. Une expérience impliquant l'extrudeuse de granulés Dyze Pulsar, un mélange maître de granulés de PETG et 1,6 % de granulés de couleur a donné un résultat satisfaisant, avec une excellente cohérence des couleurs et une excellente homogénéité des matériaux .

Image 4 :Une expérience impliquant l'extrudeuse de granulés Dyze Pulsar, un mélange maître de granulés de PETG et 1,6 % de granulés de couleur. Source :Dyze Design.

Mélange de plastique au moyen d'un mélange de granulés est une technologie qui permet non seulement aux fabricants de moyenne et grande taille de réduire le temps et le coût de production mais aussi avoir plus de contrôle sur le mélange de polymères pour des applications spécifiques, car des granulés et filaments spécialisés peuvent être créés à partir de granulés de plastique comme base et en ajoutant un mélange maître de couleur ou d'additif.

Extrudeuse de granulés Dyze Pulsar

Extrudeuse de granulés Dyze Pulsar  Système AM Flexbox

Système AM Flexbox  Mélange maître de couleur pour pellets

Mélange maître de couleur pour pellets  Palettes ABS ESD

Palettes ABS ESD impression en 3D

- Présentation de l'IIC, maintenant avec OpenFog !

- Combattre les incendies de forêt avec l'IoT

- Atteindre l'inaccessible avec l'IoT par satellite

- Concevoir l'avenir avec la robotique

- Impression du fusible 1 avec le fusible 1

- Prototypage SLA rapide avec la nouvelle version de la résine

- Que dois-je faire avec les données ? !

- Avez-vous entendu parler des selfies 3D ? C'est maintenant possible !

- En route avec l'IoT