Courbe de baignoire - Libérez-vous du piège aléatoire

Nous avons tous entendu des experts en fiabilité que la « courbe de la baignoire » - la courbe de la baignoire médiocre et mal comprise - ne reflète pas avec précision le taux de défaillance d'une machine en fonction du temps . Bien qu'il y ait beaucoup de vérité dans la prémisse, il y a plus à l'histoire, et acquérir une véritable compréhension de la relation entre le taux d'échec et le temps peut vous mettre sur la voie d'améliorations révolutionnaires de la fiabilité.

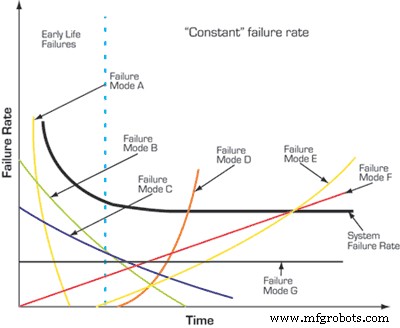

Avant de continuer, mettez dans votre esprit l'idée que la courbe de baignoire familière est un modèle conceptuel qui définit généralement tout des régions de taux de défaillance probables qu'une machine, un composant ou un mode de défaillance individuel peut présenter en fonction du temps, des cycles ou des kilomètres (nous nous en tiendrons au temps pour cet article). Ces régions comprennent la mortalité infantile, le taux d'échec constant et l'usure. Notamment absent de la courbe de baignoire conventionnelle est le scénario de taux de défaillance à augmentation linéaire, qui est couramment observé dans les équipements, mais cela peut remplacer la zone plate de la courbe conventionnelle.

Avant de poursuivre la lecture, veuillez vous dispenser de l'idée que la courbe est censée illustrer la durée de vie de la fiabilité de vos machines spécifiques ou des systèmes au fil du temps.

Pour éviter un barrage d'e-mails laids, l'affirmation faite par les experts en fiabilité que la plupart des machines présentent un taux constant d'échec en fonction du temps pendant la majeure partie de leur vie est généralement exacte. La période de taux de défaillance constant suit souvent une période de mortalité infantile (début de vie de la machine) au cours de laquelle le taux de défaillance est élevé. Les experts en maintenance centrée sur la fiabilité utilisent à juste titre ces informations pour modifier et optimiser les plans de maintenance. Encore une fois, pour les équipements mécaniques, le taux de défaillance augmente souvent de manière linéaire en fonction du temps.

Je souhaite cependant changer votre point de vue sur la période de taux d'échec constant, la région dans laquelle la plupart de vos les machines passent la majeure partie de leur vie une fois qu'elles survivent à la mortalité infantile. C'est ce qu'on appelle souvent la période d'échec "aléatoire", ce qui explique probablement pourquoi c'est la région la moins bien comprise. Bien que le taux d'échec puisse être mathématiquement aléatoire parce que les machines ne parviennent pas à présenter une relation temporelle définitive, cela ne veut pas dire que les échecs sont sans cause. Accepter que les échecs sont mathématiquement aléatoires peut inciter l'individu ou l'organisation à accepter la croyance que le taux d'échec ne peut pas être contrôlé (une idée fausse courante).

La réponse typique et appropriée à un taux de défaillance constant est de développer un programme d'inspection et de surveillance approprié et d'employer des conditions- entretien basé. Le CBM prédictif est toujours réactif; c'est une forme beaucoup plus agréable au goût que d'attendre que la fonction de la machine soit affectée, mais c'est quand même réactif. Si nous acceptons que le taux de défaillance est aléatoire et ne parvenons pas à comprendre pourquoi les défaillances se produisent, nous manquons des opportunités de modifier de manière proactive le taux de défaillance en modifiant la conception de la machine, le contexte opérationnel et le contrôle des conditions environnementales.

En réalité, la période de taux de défaillance constant semble constante car :a) certains des modes de défaillance sont en effet aléatoires en fonction du temps, et b) il y a tellement de modes de défaillance indépendants contribuant au taux global que le résultat semble être aléatoire (Figure 1). Pour les modes de défaillance vraiment aléatoires, CBM est votre meilleure option. Cependant, si le temps de défaillance pouvait être évalué individuellement mode par mode, vous constateriez probablement que de nombreux modes de défaillance individuels présentent effectivement une relation temporelle - augmentant ou diminuant en fonction du temps. Si une relation définitive entre le taux de défaillance et le temps pour un mode de défaillance spécifique peut être établie, vous pouvez prendre des mesures proactives pour modifier la relation. Lorsque tous les modes sont regroupés pour produire un taux d'échec constant, ce qui crée une apparence aléatoire, tout ce que vous pouvez faire est d'attendre le prochain échec, d'espérer que le programme de surveillance l'attrape et y réagisse.

Si vous pouvez établir une dépendance temporelle pour un mode de défaillance donné qui présente une tendance centrale claire (moyenne) et une faible dispersion (écart type) et que la conception de la machine, le contexte de fonctionnement ou le contexte environnemental ne peuvent pas être modifiés, vous avez toujours la possibilité de sélectionner une tâche de maintenance « difficile ». Je me rends compte que je me heurte à la convention moderne, qui est orientée vers le CBM en tant que meilleure pratique. Malgré la puissance de la surveillance de l'état, les tâches de maintenance planifiées difficiles sont toujours les plus faciles à planifier et généralement les moins coûteuses à exécuter. Si un mode de défaillance d'une machine suggère une dépendance temporelle claire et que les objectifs de fiabilité peuvent être atteints de la manière la plus efficace et la plus efficace en y faisant face à l'aide d'actions difficiles, alors cela devrait être votre plan d'action. Par tous les moyens, pour les modes de défaillance sans dépendance temporelle claire, CBM est le cours préféré.

Figure 1

En plus de fournir la possibilité de simplifier la maintenance avec des tâches difficiles rationalisées, pour les modes de défaillance qui ont clairement une dépendance temporelle définie, les ingénieurs fiabilité disposent de nombreuses opportunités pour améliorer la fiabilité de manière proactive. En voici quelques-uns :

1) Activer des modifications de conception efficaces. Les phases de conception, de construction et de mise en service du cycle de vie d'une machine déterminent son « code génétique », ou prédisposition à la fiabilité par rapport aux contextes d'exploitation et environnementaux. En collectant les données de défaillance par mode de défaillance individuel, les ingénieurs de fiabilité peuvent prendre en charge plus efficacement le processus de conception. C'est une chose de dire aux ingénieurs de conception que la machine doit être plus fiable (un scénario typique). C'en est une autre de leur fournir des données de défaillance spécifiques ventilées par mode de défaillance. Armés de données de terrain de qualité, les ingénieurs de conception peuvent apporter des modifications spécifiques. Sans cela, ils doivent deviner.

2) Réduisez les défaillances en début de vie. Les machines sont souvent en proie à des défaillances coûteuses en début de vie après la mise en service ou une maintenance majeure. En collectant et en analysant les données de défaillance par mode individuel, les ingénieurs de fiabilité peuvent prendre des mesures spécifiques pour augmenter le contrôle sur les facteurs connus pour entraîner des défaillances précoces, telles que l'augmentation de la précision lors de l'installation, la création et l'exécution de procédures de démarrage qui réduisent les risques, etc.

3) Optimiser les intervalles de surveillance des conditions. Supposons qu'un mode de défaillance présente une dépendance temporelle, mais qu'il ne soit pas assez fort pour justifier une activité de maintenance difficile. Vous choisissez d'employer des tâches de maintenance conditionnelle dont l'efficacité a été prouvée. Votre connaissance de la dépendance temporelle du mode de défaillance ne devrait-elle pas influencer votre intervalle de surveillance ? La plupart des itinéraires de maintenance conditionnelle sont basés sur des délais difficiles (mensuels, trimestriels, etc.). Bien que la dépendance temporelle d'un mode de défaillance spécifique puisse ne pas être suffisamment forte pour justifier une réparation ou un remplacement difficile du composant ou des zones concernés, cela peut justifier la diminution de l'intervalle de surveillance ou d'inspection lorsque la machine entre dans la période à haut risque.

Pour analyser les défaillances par modes de défaillance spécifiques, vous devez devenir discipliné dans la collecte des données de terrain, ce qui demandera du travail et assiduité. Heureusement, vous n'avez pas besoin de réinventer la roue. La norme CEI 300-3-2 (« Guide d'application – Collecte des données de fiabilité sur le terrain ») fournit une bonne recette pour créer un processus de collecte de données sur le terrain. De même, la norme IEC 812 (« Procédure d'analyse du mode de défaillance et de ses effets [FMEA] ») fournit un système de codage de mode de défaillance générique afin que vous puissiez catégoriser efficacement les données de terrain. Il fournit une bonne base. Avec une certaine extension, vous pouvez le personnaliser pour refléter avec précision vos machines et systèmes. Introduisez les données de défaillance dans l'AMDEC. Cela fournit la structure organisationnelle pour conduire le changement.

Alors, arrêtons de battre la courbe de la baignoire et commençons à la mettre au travail pour nous. Bien que la courbe de la baignoire puisse ne pas définir la durée de vie de la fiabilité de nombreux systèmes d'usine, elle fournit un cadre conceptuel pour comprendre les défaillances en fonction du temps. En décomposant les échecs mode par mode, il vous permet de vous libérer du piège aléatoire où vous acceptez simplement que le hasard est incontrôlable.

Drew Troyer, CRE et CMRP, est le co-fondateur et vice-président senior des opérations de services mondiaux pour Noria Corporation. Depuis qu'il a quitté l'Oklahoma State University, où il a servi comme instructeur, sa carrière professionnelle a été consacrée à l'amélioration de la fiabilité des machines. Il a été chef de produit pour Entek/Rockwell Automation et directeur des applications techniques pour Diagnetics Inc. Sa longue liste de clients chez Noria comprend International Paper, Cargill, Goodyear, Texas Utilities, Reliant Energy et Southern Companies.

Entretien et réparation d'équipement

- Le côté inconfortable, imprévisible et aléatoire de la maintenance

- Est-il acceptable d'interrompre le calendrier de maintenance ?

- Comment déterminer la valeur de l'OEE ?

- Quelle est la différence entre AU et OEE ?

- Tendances d'échec et valeur de la mise à niveau sélective

- Lutter contre le taux d'échec de l'IoT industriel

- S'attaquer à la courbe d'apprentissage PID

- Les suspects habituels en cas de défaillance d'un actionneur électrique

- Enquête :les fabricants derrière la courbe IIoT