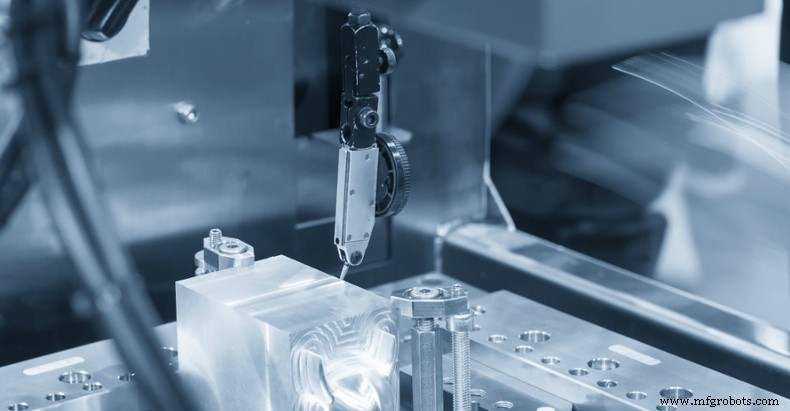

Comparez l'EDM avec l'usinage conventionnel

Lorsque le fraisage, le tournage et le meulage ne peuvent pas accomplir la tâche, les ingénieurs de fabrication choisissent l'EDM. C'est comme un choix binaire :si le traitement n'est pas possible, choisissez EDM. EDM et artisanat traditionnel vont de pair. Le taux de coupe au fil de la coupe au fil est inférieur à celui du fraisage ou du tournage, mais l'engin obtient des scores plus élevés dans d'autres aspects.

Par rapport au traitement traditionnel, les avantages de l'EDM incluent :

Usinage de formes complexes

Lors de l'utilisation de l'EDM, il n'y a pas de force de coupe et ni l'outil ni la pièce ne tourneront. De plus, le traitement de coupe au fil est généralement effectué à l'aide de fils d'un diamètre de 0,010 pouce. Tout cela signifie :

- Des parois minces sont possibles.

- Coupez le coin intérieur avec un petit rayon.

- Utilisez une machine à couper les fils pour couper les fentes dans la matrice d'extrusion.

- Utilisez l'électroérosion par enfonçage pour produire des sacs avec des trous borgnes et des rapports hauteur/largeur élevés.

- Créez des ouvertures et des trous non circulaires.

- Il remplace le brochage des formes 2D telles que les engrenages.

Traitement de matériaux durs

La dureté du matériau n'a pratiquement aucun effet sur la vitesse d'électroérosion à fil et ne limite pas la géométrie de la pièce. Le carbure de tungstène, l'acier à outils, l'Inconel et tout métal plus dur que le RC38 sont idéaux pour l'usinage conventionnel lent et coûteux.

Un avantage particulier est la possibilité d'ajuster la pièce à sa taille finale après traitement thermique. Cela élimine la déformation causée par le durcissement et le soulagement des contraintes.

Finition de surface élevée

Contrairement aux procédés traditionnels, la surface EDM a une texture très aléatoire. Ceci est avantageux lorsque la directionnalité ou la « disposition » peut affecter les performances du produit. De plus, l'EDM peut produire une surface lisse de 5 RMS ou environ 4 micropouces Ra. (Cela nécessite plusieurs écrémages, de sorte que la vitesse de coupe de l'électroérosion à fil doit être très faible.)

Réduire les coûts

Sur la bonne géométrie 2D complexe, l'EDM des matériaux durs permet de réduire les coûts par rapport aux processus traditionnels. Ex :

Aucun outil spécial requis (économisez de l'argent et du temps de livraison.)

Les passes d'écrémage éliminent les opérations de finition secondaires.

Stratifiez les couches pour couper plusieurs pièces simultanément.

Vous pouvez réutiliser les morceaux coupés au lieu de produire des copeaux.

Évitez de déplacer des pièces à travers plusieurs procédures de routine. La forme finale peut être complétée en un seul réglage (cela améliore également la précision).

Par rapport aux machines-outils CNC conventionnelles, l'EDM peut produire de meilleurs résultats dans les situations d'ingénierie spécifiques suivantes :

Lorsque des coins intérieurs pointus sont nécessaires

Tant que le type de fil, la tension et les conditions d'alimentation corrects sont sélectionnés, l'EDM (en particulier les machines-outils d'électroérosion à fil) jouera un rôle lors du traitement des angles intérieurs pointus.

Lors de l'utilisation d'une machine-outil CNC traditionnelle, il est difficile d'obtenir des coins intérieurs nets ou carrés, car les outils de coupe sont généralement ronds, laissant un coin arrondi (rayon) sur la pièce. Il existe des moyens de résoudre ce problème, tels que les fraises carrées et les contre-dépouilles unilatérales, mais les machinistes acceptent souvent la nécessité de raccorder les coins internes.

Bien que le fil utilisé dans l'EDM à fil soit également rond, il est beaucoup plus fin que les outils de coupe CNC et peut presque former un coin intérieur carré. À l'aide de l'électroérosion à fil, le rayon d'angle peut être réduit à 0,005 pouce.

Lorsqu'une coupe profonde est requise

Lors de l'utilisation d'une machine-outil CNC conventionnelle, la coupe profonde et le fraisage de cavités nécessitent de longs outils de coupe. Cependant, un outil avec un rapport d'aspect élevé peut provoquer un broutage (vibration excessive de l'outil) et entraîner une mauvaise qualité d'usinage.

L'EDM offre une solution pour la coupe profonde car elle n'est pas sujette au broutage. Dans la plupart des cas, l'EDM peut facilement faire des trous avec un rapport longueur/diamètre allant jusqu'à 20:1, mais dans certains cas, le rapport peut atteindre 100:1.

Lorsque le matériau de la pièce est très dur

L'une des principales utilisations de l'EDM est de traiter des éléments tels que des moules, des moules et même des outils de coupe de machine eux-mêmes. Ces articles sont généralement fabriqués à partir de matériaux très durs, tels que l'acier trempé ou le carbure de tungstène, difficiles à pénétrer avec des outils de coupe.

L'avantage de l'EDM est que la dureté de ces métaux n'affecte pas beaucoup la capacité de la machine à respecter des tolérances strictes.

Les autres métaux qui peuvent être coupés avec EDM comprennent l'Hastelloy (alliage nickel-molybdène), le titane et l'alliage Inconel.

Lorsque les pièces ont besoin d'un polissage miroir

La finition de surface des pièces produites par EDM se compose généralement de piqûres ou de piqûres. Cependant, en contrôlant strictement certains paramètres, ce processus produit une excellente finition de surface miroir sans polissage.

Il est important que l'EDM ne produise pas une surface orientée avec "layup" comme l'usinage traditionnel.

En effectuant un traitement EDM très lentement avec une faible puissance, la taille des trous ou piqûres de retrait peut être considérablement réduite. Au final, il est possible de créer une finition de surface très lisse d'environ 5 RMS (4 microinch Ra).

Lors de la fabrication d'un moule

Lors de la fabrication de moules, l'EDM est parfois préférable à l'usinage CNC, en partie parce qu'il peut couper avec précision des métaux durs tels que l'acier à outils. Parfois, une fraiseuse CNC ou une électroérosion par enfonçage est utilisée en premier, puis une électroérosion à fil est utilisée pour les coupes détaillées ou les plus profondes.

De nombreuses entreprises de moulage par injection combinent l'usinage CNC avec l'EDM et choisissent en fonction de leur travail.

Quand des tolérances serrées sont requises

L'EDM peut simplifier l'usinage de précision car il peut atteindre des tolérances très serrées. Surtout, puisqu'il n'y a pas de contact physique, il est peu probable que la pièce soit déformée par l'EDM.

Grâce à plusieurs traitements, l'EDM peut atteindre une tolérance de +/- 0,0002 pouces. Cependant, la vitesse de coupe doit être considérablement réduite pour garantir la plus grande précision.

Processus de fabrication

- Découpe au jet d'eau vs découpe EDM

- 7 situations où l'EDM est meilleur que l'usinage conventionnel

- Types de processus d'usinage

- Coupe de fil vs enfonçage :les bases de l'usinage par électroérosion (EDM)

- Usinage de matériaux de formes et de tailles complexes :pourquoi choisir l'électroérosion par électroérosion ?

- Initiation à la coupe au fil

- Mon EDM CNC préféré pour l'usinage

- Types de processus d'usinage conventionnels et non conventionnels

- Comprendre le processus d'usinage conventionnel