Aspects importants du laminage de bobines laminées à chaud dans un laminoir à bandes à chaud

Aspects importants du laminage de bobines laminées à chaud dans un laminoir à bandes à chaud

Des brames coulées en continu ayant des épaisseurs supérieures à 200 mm sont utilisées pour fabriquer des bandes laminées à chaud. La transformation des brames en tôles/plaques d'une épaisseur de quelques millimètres seulement est la phase la plus importante lors du laminage des aciers plats. Les opérations sont réalisées dans un laminoir à bandes à chaud (HSM). La bobine laminée à chaud est la tôle / plaque d'acier allongée (bande) qui est produite sous forme de bobine pour sa manipulation et son transport faciles.

De nos jours, les laminoirs à bandes à chaud sont soit des laminoirs à bandes à chaud conventionnels, soit des laminoirs à bandes pour le laminage de brames minces coulées en continu. La fonction principale du HSM conventionnel est de réchauffer les brames semi-finies aux températures de laminage, puis de les laminer plus minces et plus longues à travers une série de cages de laminoir entraînées par de gros moteurs et enfin d'enrouler la tôle / plaque d'acier allongée (bande ) pour sa facilité de manipulation et de transport.

Au cours de la période des années 1960 et 1970, les HSM ont été conçus comme des broyeurs entièrement continus ou des broyeurs trois quarts continus comprenant 5 à 7 cages d'ébauche. Les usines actuelles atteignent une production annuelle allant de 3 millions de tonnes (Mt) à 5,5 Mt en configuration semi-continue avec 1 à 2 postes de dégrossissage.

Les bandes sont produites dans des épaisseurs allant jusqu'à 25 mm. Les bobines laminées à chaud sont produites avec un diamètre intérieur de 750 mm sur les enrouleurs, avec un diamètre extérieur allant jusqu'à 2 600 mm et avec des limitations de poids de bobine jusqu'à 22 kg par mm de largeur. Les bobines laminées à chaud sont utilisées pour le laminage à froid et pour le refendage de bandes en bobines de plus petite largeur et le cisaillement en feuilles / plaques de longueurs droites. La gamme de HSM pour le laminage de bobines laminées à chaud a subi des changements importants au cours des dernières décennies avec une épaisseur minimale des bandes laminées à chaud a été réduite de 1,8 mm à 2 mm à 0,8 mm à 1,2 mm. Les bandes d'une telle épaisseur n'étaient auparavant produites que dans les laminoirs à froid.

Plusieurs exigences doivent être remplies par le HSM. Ces exigences sont (i) une disponibilité élevée du broyeur associée à une productivité et à des rendements élevés, (ii) une faible maintenance, (iii) une faible consommation d'énergie, (iv) une qualité de produit améliorée en respectant des tolérances d'épaisseur et de profil étroites, et (v) un laminage flexible. horaires pour garantir des délais de livraison courts et un roulement économique des lots de plus petite taille.

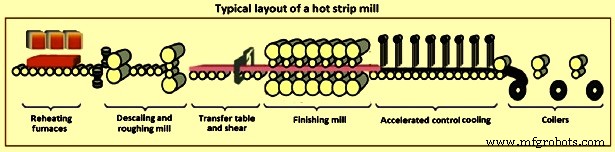

Les équipements de base d'un laminoir à bandes à chaud conventionnel sont un four de réchauffage, des cages d'ébauche, des cages de finition, un refroidissement contrôlé accéléré (ACC) de la bande et des bobineuses (Fig 1). Après avoir quitté la ou les cages de dégrossissage, la brame passe en continu dans les cages de finition qui réduisent progressivement l'épaisseur. Au fur et à mesure que l'acier devient plus mince, il devient également plus long et se déplace plus rapidement dans les rouleaux. Étant donné que différentes parties de la même pièce d'acier se déplacent à des vitesses différentes à travers les différents rouleaux, ce processus nécessite un contrôle informatique très étroit des vitesses à chaque rouleau individuel de chaque cage. Au moment où il atteint la fin du laminoir, l'acier peut se déplacer à des vitesses allant jusqu'à 20 m/sec. Au fur et à mesure que la longue bande d'acier sort du laminoir, elle est enroulée et refroidie.

Fig 1 Disposition type d'un laminoir à bandes à chaud

Les installations inter-cages sont également d'une importance critique pour la production de bandes laminées à chaud ayant une bonne qualité de surface. L'équipement inter-stands important comprend (i) les guides d'entrée et de sortie, (ii) le système de refroidissement des rouleaux de travail, (iii) le dispositif anti-pelage, (iv) le système de lubrification de l'espace des rouleaux et (v) les systèmes de refroidissement et de détartrage inter-stands. Une interaction étroite de toutes ces installations est nécessaire pour obtenir un résultat optimal. La protection latérale avec réglage hydraulique de la largeur assure un positionnement exact en un minimum de temps. Les zones de guidage de la bande sont conçues pour que toutes les pièces d'usure puissent être remplacées rapidement.

L'efficacité du refroidissement entre les cages est améliorée par une sélection et une disposition optimisées des buses. La combinaison du refroidissement de l'espacement des cylindres, de la lubrification de l'espacement des cylindres et des systèmes de refroidissement améliorés côté sortie réduit la température des cylindres. Il en résulte une couche d'oxyde plus mince sur la surface du rouleau avec moins de pelage du rouleau de travail en conséquence. La lubrification à l'intérieur de l'espace entre les rouleaux minimise le frottement, permettant ainsi une réduction de la force de roulement de 20 % à 30 %. De cette façon, il est possible de redistribuer l'effort de laminage pour optimiser le programme de passage et affiner les épaisseurs de bande finale. De plus, les broutages ou les vibrations dans le support sont évités, ce qui prolonge la durée de vie des rouleaux.

Les bobines laminées à chaud produisent des tôles ou des plaques après le déroulement des bobines, le redressement et le cisaillement dans une ligne de cisaillement en pièces droites de longueur souhaitée. Ces feuilles ou plaques sont identifiées par leur largeur plusieurs fois supérieure à leur épaisseur. Ils ont une section rectangulaire dans laquelle la longueur et la largeur sont plus de 100 fois supérieures à l'épaisseur. Les tôles sont définies comme des sections rectangulaires d'une épaisseur allant jusqu'à 5 mm. Les épaisseurs de 5 mm et les longueurs supérieures sont appelées plaques.

Les bobines laminées à chaud en cours de laminage dans HSM sont de plusieurs nuances d'acier. En plus des nuances d'acier conventionnelles telles que les aciers à faible teneur en carbone, les aciers à haute teneur en carbone et les aciers pour laminage à froid, des bobines laminées à chaud d'aciers spéciaux sont produites dans le HSM. HSM doit également être capable de produire des bobines laminées à chaud d'aciers spéciaux tels que l'acier pour tubes de canalisation, l'acier DP (double phase), l'acier TRIP (plastification induite par la transformation), l'acier HSLA (haute résistance faiblement allié), l'acier IF (sans interstitiel) , et acier au silicium (Si) etc.

Un HSM moderne a normalement (i) un équipement haute performance, (ii) une surface de bande de haute qualité avec une taille précise, (iii) des propriétés mécaniques améliorées de l'acier, (iv) une productivité élevée du laminoir et de l'équipement, (v) une haute production utilisable, et (vi) faibles coûts de production. Dans l'usine de finition de HSM, une tâche importante est effectuée par un bras hydraulique, appelé boucleur, placé au milieu entre les deux cages consécutives et dont le but est de maintenir la tension de la bande à une valeur constante. Ce système mécanique est soumis à une dynamique particulièrement instable qui rend délicate la question du contrôle dans le HSM.

L'un des objectifs clés du laminage de la bande en HSM est d'atteindre l'épaisseur cible avec une qualité optimale en termes de bombé et de planéité de la bande en sortie de laminoir. Lors de la réduction d'épaisseur, il est très important d'avoir une réduction constante sur la largeur de la bande afin d'avoir un allongement uniforme entre le centre et le bord de la bande. Si cette condition n'est pas remplie, une condition de contrainte interne est générée, provoquant des défauts de planéité (bouclements centraux ou bords ondulés).

Avec un besoin croissant de rendement plus élevé, de rationalisation des processus et d'automatisation chez les utilisateurs d'acier au cours des dernières années, les bobines laminées à chaud devraient répondre à ces exigences. Pour cette raison, les exigences de qualité des bandes laminées à chaud sont devenues plus rigoureuses, avec une plus grande précision exigée non seulement sur les propriétés de l'acier, mais également sur des exigences dimensionnelles et de forme telles que l'épaisseur, la largeur, la planéité et le profil.

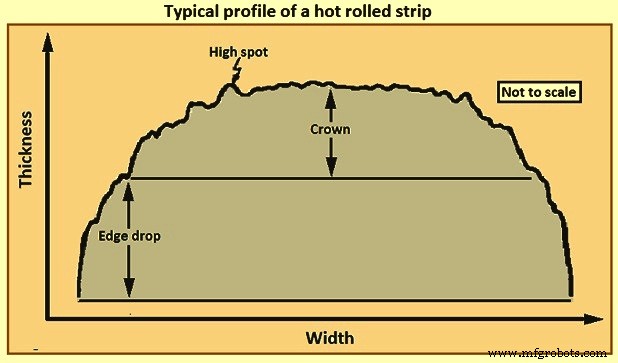

La forme d'une bande laminée est caractérisée par son profil de section transversale (couronne) et par sa planéité. La précision de la forme de la bande est un paramètre important qui détermine la qualité de la bande laminée à chaud. La forme de la bande est un facteur indispensable pour déterminer la compétitivité du marché de la bande laminée. Étant donné que la forme de la bande est un indicateur clé de la qualité, la technologie de contrôle de la forme est la technologie de base de la production de bandes à chaud. Plusieurs facteurs influencent la forme de la bande laminée dans le HSM. La figure 2 montre une distribution de bande dans le sens de la largeur, comprenant un bombé de bande indiquant une hauteur centrale de bande, un point élevé résultant de l'usure locale du rouleau et des chutes de bord. Pour répondre à ces exigences, des techniques sophistiquées sont nécessaires pour le laminage des bobines laminées à chaud dans le HSM.

Fig 2 Profil typique d'une bande laminée à chaud

La première opération majeure dans le HSM est le réchauffage de la brame. Lorsque la brame quitte la zone de coulée, elle est chaude avec une température supérieure à 900°C. La brame attend dans le parc à brames avant d'être chargée dans le four de réchauffage et sa température est réduite, fluctuant entre 100°C et 800°C. la dalle est une dalle chaude. La brame est appelée brame froide, lorsque la brame est refroidie à température ambiante dans le parc à brames avant d'être chargée dans le four de réchauffage.

La technologie ainsi que son fonctionnement sont importants pour le four de réchauffage. Le fonctionnement du four de réchauffage est très important pour le rendement en métal, les émissions dans l'environnement et le coût. Environ 30 % du coût variable du laminage d'une brame en une bobine laminée à chaud sont consacrés au gaz combustible. Pendant le réchauffage de la brame dans le four de réchauffage, le besoin d'énergie combustible est considérablement réduit en chargeant le four de réchauffage avec les brames à haute température (c'est-à-dire chargement à chaud) et en maintenant la température de réchauffage nécessaire aussi basse que possible. Ce dernier est réalisé en réduisant la perte de chaleur lors du laminage dans le HSM. Les pertes par rayonnement sont réduites à l'aide de panneaux chauffants. Lors de l'application de la pulvérisation d'eau, comme dans le cas du détartrage, il faut également faire attention aux pertes par convection.

Les problèmes importants concernant le réchauffage de la brame dans le four de réchauffage sont que (i) il y a un contact direct avec la flamme dans le four de réchauffage qui oxyde la surface de la brame, entraînant généralement environ 1 % de perte de matière due à la formation de tartre, et (ii ) l'inertie d'un four de réchauffage est élevée. L'ajustement du fonctionnement du four de réchauffage en raison du changement de la température de la brame prend du temps. La température de décharge ne peut être modifiée que progressivement.

Le four de réchauffage n'est pas adapté pour un réglage précis brame à brame de la température de déchargement en correspondance avec la température d'entrée et de sortie visée du laminoir. Ce manque de souplesse est un inconvénient lors du chauffage de la brame dans le four de réchauffage. Puisqu'il n'est pas possible de changer la température de décharge d'une dalle à l'autre, les dalles successives sont normalement chauffées à une température suffisamment élevée pour recevoir la dalle qui a besoin de la température de décharge la plus élevée. Il s'agit normalement de la brame qui va être laminée à une faible épaisseur (c'est-à-dire une perte de chaleur élevée) ou avec une température de laminage de finition élevée. En conséquence, les autres dalles en séquence sont chauffées à une température plus élevée que nécessaire. Cela entraîne non seulement trop d'apport d'énergie dans les brames, mais cela affecte également le taux de production puisque la brame doit attendre sur la table à rouleaux pour refroidir. Il y a donc dépense d'énergie dans le four de réchauffage et il y a aussi perte de capacité de laminage. Les installations prévues dans HSM pour pallier ce manque de flexibilité dans le four de réchauffage sont (i) le refroidissement de la barre de transfert et (ii) le chauffage par induction.

Les concepts fondamentaux applicables lors du laminage de la bande en HSM sont (i) l'arc de contact entre les rouleaux et le matériau en cours de laminage fait partie d'un cercle, (ii) le coefficient de frottement est constant en théorie, mais en réalité il varie le long de l'arc du contact, (iii) le matériau en cours de laminage est considéré comme se déformant plastiquement lors du laminage, (iv) le volume du matériau est constant avant et après le laminage (en pratique le volume peut diminuer un peu en raison de gros plan des pores), (v) la vitesse des rouleaux est supposée constante, (vi) le matériau ne s'étend que dans la direction de laminage et aucune extension dans la largeur du matériau, et (vii) l'aire de la section transversale normale à la direction de laminage n'est pas déformée.

Les principales variables qui influencent le processus de laminage lors du laminage de la bande dans HSM sont (i) le diamètre du rouleau, (ii) la résistance à la déformation du matériau influencée par la métallurgie, la température et la vitesse de déformation, (iii) la contrainte d'écoulement du matériau, (iv) frottement entre les rouleaux et le matériau en cours de laminage, et (v) présence de la tension avant et/ou de la tension arrière dans le plan de la bande.

Le laminage de la bande dans HSM est un processus complexe où la qualité du produit est influencée par une série de facteurs tels que le matériau entrant, l'équipement mécanique et électrique, les paramètres de fonctionnement, la lubrification et les stratégies d'automatisation et de contrôle, etc. Les paramètres de qualité significatifs sont le matériau l'épaisseur, la forme et la surface du matériau, et l'homogénéité de la répartition des contraintes. Pour une rentabilité optimale et pour maximiser l'utilisation du matériau, des tolérances d'épaisseur serrées sont nécessaires, pour permettre à la bande d'être laminée aussi près que possible de l'épaisseur minimale autorisée. La qualité du produit ne peut être efficacement optimisée que si les équipements mécaniques, électriques et d'instrumentation ainsi que la solution de stratégie de contrôle se combinent bien.

Plusieurs facteurs affectent l'ordonnancement de la production de bobines. Il s'agit (i) des spécifications de qualité du produit, (ii) des normes d'efficacité des processus, (iii) de la productivité et (iv) de la date d'échéance de livraison cible. Chaque dalle a plusieurs caractéristiques importantes telles que la largeur, l'épaisseur, la qualité (composition chimique), la température de charge, la température de chute, la force globale (force nécessaire pour réduire l'épaisseur d'une dalle) et la jauge (épaisseur requise de la bande qui doit être produit), entre autres. Les restrictions les plus importantes nécessitent des changements en douceur dans quatre aspects, à savoir (i) la largeur, (ii) la force globale, (iii) la jauge et (iv) le temps de séjour dans le four de réchauffage.

Le programme de laminage joue un rôle décisif dans le laminage de la bande en HSM. Traditionnellement, le facteur le plus important est l'évolution des profils des cylindres dans les laminoirs causée par leur usure et leur dilatation thermique. De là dérive le programme "cercueil", qui signifie commencer étroit, s'accumuler rapidement jusqu'à un matériau plus large à mesure que les couronnes thermiques augmentent sur les rouleaux, et s'estomper progressivement pour se rétrécir à mesure que les rouleaux s'usent.

Le calendrier de laminage a un effet important sur la capacité de l'usine. Le programme du laminoir comprend des programmes de réduction, de vitesse et de température. Le programme de réduction détermine les passes de roulement et la réduction par passe. Le programme de vitesse détermine la vitesse de morsure, la vitesse de rotation et la vitesse de roulement maximale sans variation d'accélération et de décélération du moteur. Le programme de température contrôle la chute de température du laminoir et la température de fin de laminage en refroidissant le débit d'eau en fonction de la température de début de laminage. Les points importants pour le programme de laminage sont (i) la forme de la bande est bonne et le sommet répond aux exigences du cahier des charges, (ii) le rendement du laminoir et (iii) les bonnes performances de la bande. Le programme de laminage vise à garantir que les bandes produites dans le HSM répondent aux exigences de dimensions, de propriétés complètes et de microstructure de la bande.

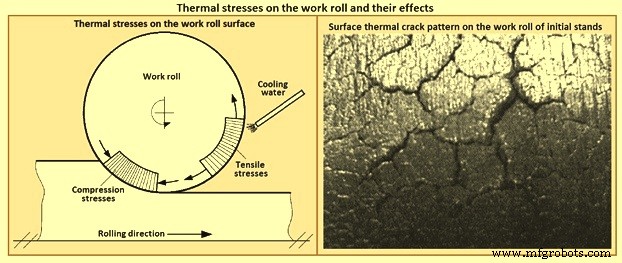

Les cylindres de travail du HSM doivent résister à des conditions de service extrêmes. A la sortie des fours de réchauffage, la température de la brame est d'environ 1250°C. Lors du laminage, du fait du contact avec la bande, la surface du rouleau s'échauffe de 50°C à 80°C (conditions stationnaires) à des températures très élevées (500°C à 600 deg C dans les peuplements initiaux) en une seconde seulement, des pulvérisations d'eau la refroidissant ensuite à 80 deg C en 4 secondes environ. Ces changements thermiques favorisent des cycles de fatigue thermique sévères qui affectent une profondeur de 1 mm à 2 mm. Des contraintes de compression longitudinales et circonférentielles sont générées lorsque la surface du rouleau chauffe jusqu'à ce que la surface du rouleau cède plastiquement (la limite d'élasticité à haute température et le coefficient de dilatation thermique de l'alliage déterminent ce point). Dans la moitié de refroidissement du cycle, des contraintes de traction sont générées et une plastification supplémentaire se produit. La figure 3 montre les contraintes thermiques sur la surface du cylindre de travail.

Fig 3 Contraintes thermiques sur le cylindre de travail et leurs effets

Les contraintes thermiques sur les cylindres de travail sont si élevées qu'un motif de fissures se développe après une courte période de travail. Ces fissures sont pour la plupart profondes dans les rouleaux aux premières cages, mais surtout peu profondes aux dernières cages de finition (Fig 3). Ces fissures de feu se développent et se ramifient également en raison des contraintes élevées générées à chaque tour dans le contact entre le cylindre de travail et le cylindre d'appui (contraintes hertziennes supérieures même à 2 000 MPa). Les contraintes hertziennes augmentent avec la charge de laminage au fur et à mesure que la bande refroidit au contact des cylindres des différentes cages du laminoir.

En outre, la surface du rouleau de travail subit également des processus d'oxydation et d'usure par abrasion. L'usure est produite par la charge de laminage en compression en combinaison avec le glissement entre le rouleau et la bande selon l'angle de contact et surtout par la présence d'une calamine à la surface de la bande. Cette échelle est composée de trois couches avec la couche extérieure est Fe2O3, la couche médiane est Fe3O4 et la couche intérieure est FeO, leurs duretés moyennes à température ambiante étant respectivement de 1 000 HV, 450 HV et 350 HV. De plus, l'épaisseur de ces couches dépend de la température de la bande. La bande sous les stands de dégrossissage avec des températures comprises entre 1 150 °C et 1 250 °C a une teneur substantielle en tartre abrasif Fe2O3, tandis que sous les derniers stands de finition avec des températures comprises entre 850 °C et 950 °C tartre molle FeO prédomine. C'est la principale raison sous-jacente aux différents modèles d'usure normalement observés sur les différents stands du HSM.

De plus, des impacts à grande vitesse avec les bords d'attaque et de fuite froids de la bande se produisent toutes les 2 à 3 minutes. De plus, les cylindres de travail peuvent également subir des contraintes de flexion et de torsion qui atteignent des valeurs maximales à proximité des cols de roulement.

Les performances des cylindres de travail dans HSM dépendent des tonnes laminées par millimètre au moment de la mise au rebut du cylindre après avoir atteint le diamètre minimal du cylindre. Cela dépend également de la quantité d'usure ou d'habillage nécessaire après chaque passage de rouleau. En fin de cycle, la surface du cylindre de travail est contrôlée de manière non destructive puis meulée pour éliminer tous les défauts (fissures de surface) et la couche détériorée la plus externe. Après cela, le rouleau est à nouveau inspecté avant d'être monté dans le laminoir. Chaque paire de cylindres de travail est utilisée jusqu'à ce qu'un diamètre minimum soit atteint. Par conséquent, toute amélioration du comportement des cylindres de laminage dans le laminoir a un impact direct sur les principaux aspects de coût. Cela est dû (i) à une meilleure qualité de la bande (surface et forme), (ii) à une productivité plus élevée (tonnes laminées avant mise au rebut), (iii) à un nombre réduit de changements de laminage et à un stock de rouleaux réduit, et (iv) à de meilleures conditions de travail des Rouleaux de roulement HSM.

Il existe plusieurs méthodes pour améliorer les propriétés mécaniques de la bande. Ces méthodes comprennent l'alliage, le traitement thermique, le laminage contrôlé et le refroidissement contrôlé accéléré. Le plus prometteur pour l'amélioration de la qualité de la bande est le laminage contrôlé suivi d'un refroidissement accéléré de contrôle (ACC). Pendant l'ACC, le refroidissement est effectué à partir de la chaleur de laminage en éliminant la chaleur par l'environnement de refroidissement (eau) fourni à la surface chaude de la bande. Dans ce cas, la méthode et le débit d'alimentation en eau à la surface de la bande affectent considérablement les propriétés finales de la bande.

Le système ACC est conçu comme un système à flux laminaire en haut et en bas, incorporant un système de réservoir de tête côté ligne. La zone de refroidissement est divisée en bancs de refroidissement requis qui se composent de bancs de refroidissement intensifs pour un refroidissement plus rapide, de bancs de refroidissement normaux pour un refroidissement régulier et de bancs de refroidissement pour un contrôle précis de la température afin d'obtenir les schémas de refroidissement et les températures de bobinage souhaités pour le DP et les aciers TRIP. La combinaison du système de refroidissement laminaire et de masquage des bords empêche un refroidissement excessif des bords de la bande, minimisant ainsi les différences de contrainte sur toute la largeur de la bande.

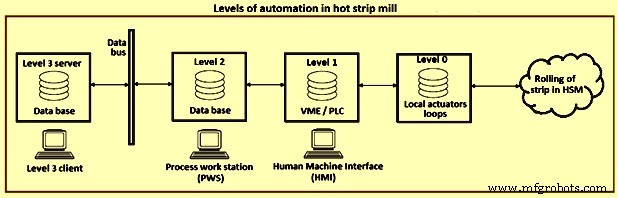

Plusieurs étapes impliquées lors du traitement des brames en bandes laminées à chaud dans le HSM sont complexes et impliquent des technologies mécaniques et d'automatisation. Le laminage à chaud de la bande dans un HSM nécessite non seulement des solutions mécaniques mais également des technologies de contrôle appropriées. Le processus de roulement dans le HSM peut être contrôlé via une architecture logicielle et d'automatisation standard qui comprend quatre niveaux d'automatisation, à savoir les niveaux 0, 1, 2 et 3 respectivement.

L'utilisation d'une solution de contrôle et de modélisation avancée pour HSM a fait l'objet de plusieurs développements dans diverses directions au cours des 40 à 50 dernières années. Celles-ci incluent (i) l'utilisation de techniques de contrôle multivariables qui ont été proposées pour l'usine de finition depuis les années 1970 et qui sont maintenant considérées comme un outil consolidé pour contrôler la cage de laminage générique avec le boucleur en aval ou la bobineuse en aval, (ii) le développement de différents modèles afin de prédire les caractéristiques du matériau en fonction de la température du matériau et du processus de laminage et application de contrôles pour réguler la température de bobinage, (iii) développement de techniques de contrôle avancées qui sont appliquées afin de compenser les phénomènes de frottement, (iv) développement de modèles et de contrôleurs afin d'améliorer la planéité et le profil des matériaux, et (v) développement de techniques de contrôle de direction qui ont été récemment introduites afin d'augmenter les niveaux de productivité en réduisant la probabilité de galets.

Un système d'automatisation fiable est nécessaire pour la haute performance de l'équipement mécanique et hydraulique du broyeur. Le système d'automatisation doit décider de la configuration du laminoir qui calcule le programme de laminage de la bande de haute qualité en tenant compte des contraintes du laminoir, de la consommation d'énergie, de la détérioration de l'équipement et de la productivité du laminoir. Le programme de laminage est calculé par les modèles mathématiques pour chaque brame à laminer afin de prendre en compte la variance inhérente au laminoir, par exemple, les éventuelles différences de température entre les deux brames constitutives entrant dans le laminoir et l'impact de cette différence sur la force de laminage nécessaire pour obtenir la même épaisseur finale, ou l'usure subie par le cylindre de travail, brame par brame, et son impact sur l'épaisseur de la bande en cours de laminage.

Le système d'automatisation n'est pas le seul déterminant des performances du HSM. Cependant, pour toute configuration donnée d'équipements mécaniques et électriques, les performances potentielles du broyeur ne sont atteintes qu'avec un contrôle et une automatisation performants. Les données de base du système d'automatisation comprennent (i) les données géométriques et physiques de la dalle d'entrée (dimensions et qualité de l'acier), (ii) les données cibles de la bande (épaisseur, largeur, température et profil, etc.) et (iii) les données de l'usine et les limites du HSM.

La technologie d'automatisation appliquée dans le HSM est normalement divisée en quatre niveaux appelés niveaux 0, 1, 2 et 3, respectivement (Fig 4). Tous ces niveaux d'automatisation doivent coopérer de manière hiérarchique afin d'obtenir les meilleures performances. Pour les niveaux de productivité les plus élevés de l'usine, un certain nombre de technologies de contrôle, de modèles mathématiques de phénomènes physiques et d'algorithmes d'optimisation doivent être mis en œuvre dans l'usine.

Fig 4 Niveau d'automatisation dans le laminoir à bandes à chaud

Les références au système d'automatisation de niveau 1 et aux actionneurs sont calculées par les modèles mathématiques pour chaque bande à laminer afin de tenir compte de la variance inhérente au laminoir. Par exemple, il peut y avoir une différence possible de température entre les deux brames entrant dans le laminoir, et l'impact de cette différence sur la force de laminage nécessaire pour obtenir la même épaisseur de bande finale, ou l'usure d'un cylindre de travail est soumise, bande par bande, et son impact sur l'épaisseur de la bande.

L'automatisation de niveau 2 prend particulièrement soin de suivre la bande depuis l'entrée de la brame jusqu'au laminoir jusqu'au moment où la bobine laminée à chaud est produite et quitte le HSM. Le suivi de chaque bande en cours de laminage prend en compte toutes les bandes dans l'ensemble du laminoir. Il permet l'acquisition des mesures et gère toutes les opérations de réglage et d'adaptation du broyeur. Il y a trois facteurs qui contribuent à la mise en place de l'usine. Il s'agit de (i) stratégies de roulement, (ii) modèles mathématiques et (iii) adoption de modèles.

Le niveau 3 fonctionne principalement comme ordonnanceur du laminoir à bandes à chaud. Il prend le carnet de commandes de l'usine et l'organise en séries de, typiquement, 100 pièces à 200 pièces qui se conforment aux règles d'ordonnancement développées pour l'usine. Outre le HSM lui-même, le niveau 3 prend en compte les processus amont et aval et les zones de stockage. Les règles d'ordonnancement utilisées dans HSM sont, fondamentalement, un modèle global du laminoir qui permet au planificateur d'organiser la tournée de sorte que les paramètres de qualité requis puissent être atteints dans les contraintes imposées par l'équipement du laminoir.

Processus de fabrication