Développement historique des laminoirs

Développement historique des laminoirs

Dans le travail des métaux, le laminage est un processus de formage des métaux dans lequel le métal passe à travers une ou plusieurs paires de rouleaux pour réduire l'épaisseur, uniformiser l'épaisseur, lui donner la forme souhaitée et/ou lui conférer une propriété mécanique souhaitée. Lors du laminage, le matériau de travail est déformé par des forces de compression entre des rouleaux en rotation constante. En d'autres termes, le métal passe entre des cylindres en rotation et la force appliquée réduit l'épaisseur du matériau. Les formes et les structures internes des métaux sont modifiées. Le processus de laminage du métal peut être comparé au laminage de la pâte avec une épingle. Le laminage est l'un des processus de fabrication les plus importants du monde moderne. La grande majorité de tous les produits métalliques fabriqués aujourd'hui sont soumis à un laminage à un moment donné de leur fabrication.

Les laminoirs modernes sont entièrement automatisés, à grande vitesse et les laminoirs à grande capacité comprennent fréquemment un traitement métallurgique des matériaux en cours de laminage afin d'obtenir la microstructure souhaitée et/ou les propriétés mécaniques du matériau laminé. Ce niveau de perfection dans le processus de laminage et dans les laminoirs n'a pas été atteint par une seule invention mais il est le fruit d'un grand nombre de petites améliorations continues réalisées au fil du temps.

Le laminage existe depuis des centaines d'années. Les premiers rouleaux étaient petits, entraînés à la main et ils étaient utilisés pour aplatir l'or et l'argent dans la fabrication de bijoux et d'art. Des laminoirs ont été trouvés au Moyen-Orient et en Asie du Sud dès 600 avant notre ère (avant l'ère commune). Ces moulins étaient de forme brute mais ils utilisaient les mêmes principes de base qui sont associés au processus de laminage. La première conception connue d'un laminoir en Europe remonte à 1485 et est attribuée à Léonard de Vinci. Dans un de ses dessins, il avait décrit pour la première fois la possibilité de « faire passer une matière » entre deux rouleaux cylindriques à axes parallèles pour en modifier l'épaisseur. Dans ce cas également, il a été prévu pour le laminage à froid de matériaux ductiles, en particulier pour le plomb, l'étain, etc. Cette conception était très avancée pour l'époque et il n'est pas certain qu'un laminoir basé sur cette conception ait jamais été construit.

La puissance utilisée pour entraîner les laminoirs est passée par quatre phases. La première phase était la phase manuelle. Au cours de cette phase, la source d'énergie nécessaire pour le laminage précoce était petite et des rouleaux entraînés à la main étaient utilisés pour aplatir les métaux pour les bijoux et les œuvres d'art. Dans les machines ultérieures, les hommes tournaient une croix ou une manivelle réglable, qui étaient attachées aux rouleaux. La puissance manuelle ne pouvait rouler que des métaux plus tendres comme l'or, l'argent, l'étain et le plomb.

Dans la deuxième phase, les laminoirs utilisaient l'énergie hydraulique. Exploiter l'énergie de l'eau en mouvement d'une rivière a fourni une énergie gratuite, suffisamment puissante pour rouler des métaux plus durs comme le fer. L'énergie hydraulique présentait de sérieux inconvénients. Les sécheresses et les températures froides pourraient réduire le débit d'eau. De plus, les rouleaux utilisant la puissance hydraulique ne se déplaçaient que dans une seule direction.

Dans la troisième phase, les laminoirs utilisaient la vapeur. L'énergie à vapeur est apparue pour la première fois à la fin des années 1700 grâce à l'invention de James Watt. La machine à vapeur a créé la puissance physique qui a remplacé la puissance manuelle/animale. Les laminoirs de cette époque exploitaient la puissance créée par les machines à vapeur. Les moteurs à vapeur étaient couramment utilisés pour faire fonctionner les moulins dans les années 1800, et à la fin des années 1800, les moteurs à vapeur étaient la source d'énergie la plus populaire. Malgré sa force de fourniture d'énergie, les machines à vapeur étaient largement inefficaces.

Dans la quatrième phase, les laminoirs utilisaient l'énergie électrique. L'avantage était que la production d'électricité pouvait être dissociée des laminoirs, puisque l'énergie électrique était facilement transmise des générateurs distants aux moteurs directement reliés aux laminoirs. Le laminoir électrique est apparu pour la première fois vers 1900. L'énergie électrique reste le choix pour les opérations aujourd'hui.

La production antérieure de tôles de fer en Europe se faisait par forgeage et non par laminoirs. Le véritable tournant dans la production de tôle a eu lieu avec l'introduction du laminoir. Dans les années 1600, on savait que des laminoirs, plutôt que de petits rouleaux entraînés à la main, étaient en activité et que le fer venait d'être introduit en tant que métal capable de rouler. On rapporte l'existence de deux laminoirs vers 1501. L'un servait à obtenir des feuilles d'or d'épaisseur uniforme pour tirer des pièces de monnaie, l'autre à découper en lanières des feuilles préalablement formées. Les deux étaient plus utilisés comme "dispositifs de finition" que pour la réduction de l'épaisseur.

Les premiers laminoirs étaient des moulins à refendre, qui ont été introduits en 1590. Ceux-ci passaient des barres plates entre les rouleaux pour former une plaque de fer, qui était ensuite passée entre des rouleaux rainurés (refendeuses) pour produire des tiges de fer. En 1590, le laminoir de Léonard de Vinci prend vie en utilisant deux cylindres lourds pour presser différents types de métal en modifiant leur épaisseur. La première usine industrielle pour laquelle il existe des preuves certaines était là en 1615, pour obtenir des plaques de plomb et d'étain. D'autres ont suivi, entraînés par une force manuelle ou hydraulique.

Les anciens laminoirs étaient également utilisés pour laminer les tôles noires pour la production de fer-blanc. Les fer-blancs étaient fabriqués en laminant l'acier (anciennement le fer) dans un laminoir, en éliminant toute calamine en le décapant dans de l'acide, puis en le recouvrant d'une fine couche d'étain. Les assiettes noires étaient autrefois produites individuellement ou en petits groupes, dans ce qui est devenu un "laminoir à paquets". Les premières expériences de laminage du fer pour le fer-blanc ont eu lieu vers 1670. En 1697, le major John Hanbury a érigé un moulin à Pontypool pour rouler les « plaques de Pontypool », également appelées les plaques noires. Plus tard, ces assiettes ont commencé à être reroulées et étamées pour en faire du fer blanc.

À la fin des années 1700, les premiers laminoirs à chaud sont apparus, permettant au fer de devenir un matériau laminé plus populaire. La révolution industrielle (vers 1760 à 1840 environ) a créé une demande sans précédent de fer. Une nouvelle technologie a été inventée pour fabriquer du fer et éventuellement de l'acier et les métaux ont été utilisés dans de nouveaux produits comme les machines, les chemins de fer et les navires à vapeur. En raison de la possibilité accrue d'obtenir des matériaux ferreux, le laminage à froid de l'acier est démarré simultanément. En 1682 un laminoir à froid de tailles notables était présent à Newcastle en Angleterre. La première description détaillée remonte à quelques années plus tard. Il s'agit d'une usine à Galles qui traitait des barres de 700 mm de long sur 100 mm de large, ce qui permettait d'obtenir des tôles de 1500 mm × 700 mm. C'est la première preuve certaine du processus de laminage de l'acier pour produire de la tôle, la force motrice était fournie par des roues hydrauliques. Galles resta le principal producteur européen de tôles minces jusqu'à la fin des années 1700.

Déjà à cette époque, on comprenait que le laminage était un processus très productif capable de satisfaire l'énorme demande de produits semi-finis, parmi lesquels se trouvait évidemment la tôle. Cependant, les laminoirs nécessitaient encore à cette époque une quantité importante de travail manuel.

Les dimensions des produits augmentaient continuellement au fil du temps, et lors de la "British Great Exposition" en 1851, une tôle de plus de 6 mètres de long, 1 mètre de large et 11 mm d'épaisseur, pesant plus de 500 kg était exposée.

Les progrès des laminoirs répondaient aux exigences de cette époque pour la production des matériaux nécessaires. En 1600, les tôles de plomb pour les couvertures de toit étaient très demandées et cette possibilité est ensuite développée, à la fin de 1700, en pleine révolution industrielle, les rails et les produits semi-finis en acier étaient nécessaires, et donc, les laminoirs. ont été développés pour répondre à cette demande. Au début du XIXe siècle, la structure du laminoir était essentiellement la structure actuelle, c'est-à-dire un support de laminoir en fonte robuste avec deux rouleaux en acier et la possibilité de régler, à l'aide d'une vis, la distance entre les rouleaux.

La pratique moderne du laminage peut être attribuée aux efforts pionniers de Henry Cort de Funtley Iron Mills, près de Fareham dans le Hampshire, en Angleterre. En 1783, un brevet a été délivré à Henry Cort pour son utilisation de rouleaux rainurés pour laminer le fer des barres. Dans les rouleaux rainurés, une rainure aux dimensions requises permettait de rouler des barres de ronds, carrés et plats, ou d'autres sections. Bien que Cort n'ait pas été le premier à utiliser des rouleaux rainurés, il a été le premier à combiner l'utilisation de bon nombre des meilleures caractéristiques des divers procédés de fabrication et de façonnage du fer connus à l'époque. Ainsi, les écrivains modernes l'ont appelé "le père du laminage moderne". Depuis les premiers laminoirs de Cort, il y a eu un développement continu du processus et de la taille des laminoirs. Au XVIIIe siècle, le laminage de formes plus complexes telles que des ronds, des carrés, des rails, des poutres en double T, etc. a commencé

Avec cette nouvelle conception, les laminoirs ont pu produire 15 fois plus de rendement par jour que ce qui était produit avec un marteau de forge. Grâce à l'invention d'Henry Cort, la petite minoterie de Funtley a pu produire plus de 10 000 tonnes de barres par an (soit 200 tonnes par semaine). À partir de là, ces productions des laminoirs ont augmenté jusqu'à ce que, rien qu'aux États-Unis, la quantité de matière laminée en 1890 (à l'exclusion de tous les produits à plat) était d'environ 5 millions de tonnes de fer et d'acier (équivalent à 100 000 tonnes par semaine), et, en 1899, plus de 8 millions de tonnes (équivalent à 167 000 tonnes par semaine) ont été laminées, chaque livre passant à travers, des rouleaux rainurés comme ceux utilisés pour la première fois dans le « petit moulin de Funtley ».

L'année 1810 a vu la création de la Brandywine Iron Works and Nail Factory aux États-Unis, qui exploitait un laminoir. Brandywine Iron Works est devenu un succès en raison de sa production de la plaque de chaudière très demandée et de son produit de qualité. En 1867, George Fritz, alors ingénieur en chef de la Cambria Iron Company, Johnson, Pennsylvanie, États-Unis, a inventé le laminoir sur lequel les lingots d'acier étaient laminés au lieu de les réduire par forgeage, comme c'était la pratique.

Le laminoir utilisé par Cort, bien sûr, était du laminoir ordinaire à 2 étages. Modification après modification a succédé au moulin à 2 étages de Cort, appelant toutes sortes de types, de types et de classes, parmi lesquels les moulins à inversion et à 3 étages familiers, tous évolués par les exigences de l'avancement de la civilisation dans des combinaisons toujours variées et innombrables, pour quelque chose. plus grand et meilleur, plus long et plus fort. M. Fritz a construit son premier moulin régulier à trois hauteurs en 1871. Cette dérogation à l'ancienne pratique a grandement contribué à augmenter la production. Les laminoirs à configuration à trois rouleaux ont vu le jour dans lesquels le rouleau intermédiaire avait un diamètre beaucoup plus petit pour obtenir la réduction de la puissance requise et pour permettre le laminage dans les deux sens sans inverser le mouvement du moteur. Jusqu'à la configuration à quatre rouleaux (déjà supposée par Léonard de Vinci) avec les deux rouleaux externes servant de support aux deux internes pour le laminage des plats. D'autres laminoirs avec un plus grand nombre de rouleaux (avec même 20 rouleaux) ont également été développés pour le laminage.

Une autre amélioration du processus de laminage a été l'utilisation des appareils mécaniques ajoutés aux rouleaux. Auparavant, le matériel roulant était alimenté manuellement à l'aide de crochets et de pinces. Un certain nombre d'inventeurs jusqu'à cette époque avaient cherché à accomplir ce travail par des machines qui seraient automatiques dans leur action, mais aucune n'avait été réellement construite. En 1884, des tables à rouleaux entraînés ont été introduites devant les rouleaux de finition de l'usine de rails de la Albany and Rensselaer Iron and Steel Company de Troy, New York. Cela a si bien fonctionné qu'une disposition automatique a été placée devant les rouleaux de dégrossissage.

Un brevet a été accordé en 1766 à Richard Ford d'Angleterre pour le moulin tandem. Un laminoir tandem est un laminoir dans lequel le métal est laminé dans des cages successives. Le laminoir tandem de Ford était destiné au laminage à chaud de fils machine.

L'évolution ultérieure des laminoirs a été le développement d'un laminoir continu et de la grande famille d'auxiliaires qui a grandi avec lui. Comme toutes les inventions, elle a connu son époque de petits débuts. Il y a des empreintes d'efforts timides faits en France pour l'utiliser. Le premier brevet enregistré et la première utilisation réelle d'un broyeur continu semble avoir été celui d'un Américain, J. E. Serrell, en 1842-43. Son usage était cependant limité par lui au laminage des tuyaux de plomb et de cuivre. Un autre Américain, Henry B. Comer, en 1859, a obtenu un brevet pour un moulin continu, mais ce type de moulin n'a jamais été construit. À tous égards, le mérite du premier laminoir continu revient à M. George Bedson de Manchester, en Angleterre, pour avoir mis en service un tel laminoir pour le laminage du fer et de l'acier, pour avoir réussi à combiner ses éléments essentiels et pour en avoir obtenu le large application dont il jouissait.

Ce moulin, comme son nom l'indique, travaille continuellement le métal. Les rouleaux sont placés étroitement en tandem et le métal est conduit au moyen de guides directement de passe en passe, sans l'intervention d'aucune main-d'œuvre humaine. Il n'y a pas d'interruptions, pas d'accrochage ou de bouclage, mais un transit continu du métal depuis la morsure des cylindres de dégrossissage jusqu'à la décharge de la cage de laminage de finition. Chaque paire de rouleaux, par des engrenages soigneusement agencés, est accélérée en fonction de la réduction de chaque passe successive, pour reprendre l'allongement correspondant. Des phénomènes propres à ce moulin ont dû être combattus, mais la porte s'est aussitôt ouverte pour des longueurs, des poids et des vitesses considérablement accrus. L'Europe, à cette époque, roulait facilement des billettes de 50 livres par le système belge ou Looping alors que les usines américaines roulaient 15 livres sur des usines ordinaires à 2 et 3 hauteurs. L'usine Bedson a immédiatement traité des billettes de 70 à 80 livres, qui ont été rapidement augmentées jusqu'à ce que les billettes de 300 livres soient normalement laminées. Dans les laminoirs continus inventés par George Bedson, des bobines de fil machine, pesant 281 livres et d'une longueur de 530 mètres, étaient laminées à partir d'une seule billette.

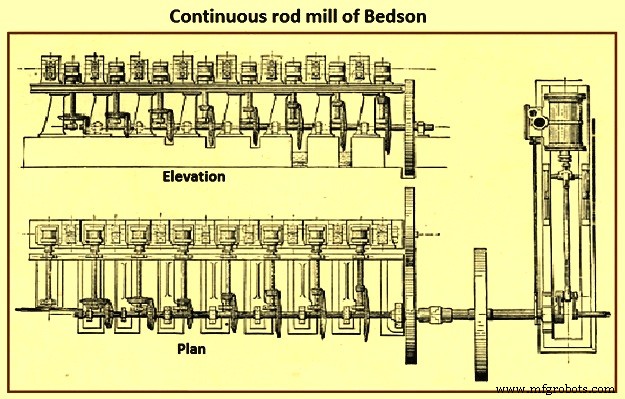

'Le premier de ces moulins continus aux États-Unis qui a été conçu et construit par Bedson et érigé et mis en service au printemps de 1869 est illustré à la Fig 1. Le moulin se composait de 16 supports de rouleaux placés en tandem, et laminés 1 et Billets de 1/8 de pouce, pesant de 70 livres à 80 livres. Le laminage continu d'une billette dans un plan faisant toujours le même angle avec son axe, ne produit que l'aplatissement de la masse. Pour obtenir l'allongement, il faut une compression dans des plans dont l'angle varie avec celui de l'axe, semblable à la rotation du métal par le forgeron sur la corne de l'enclume entre chaque coup successif. Dans le moulin de Bedson, cela a été accompli en plaçant chaque paire de rouleaux (à la manière du moulin universel) à un angle de 90 degrés par rapport à son prédécesseur. Cela assurait parfaitement la fin souhaitée, mais entraînait une grande gêne dans l'entretien et la gestion du laminoir. Cela avait nécessité l'utilisation d'un système d'engrenage au-dessus de la ligne de plancher et d'un autre dans une fosse en dessous. L'accessibilité à ceux-ci, ainsi qu'aux rouleaux eux-mêmes, lors du changement et du réglage, a été sérieusement entravée. Dans le laminoir continu suivant qui a été conçu en 1878, tous les rouleaux étaient placés dans un plan horizontal, tous les engrenages étaient dans un seul plan, et la condition très essentielle de faire varier le plan de compression garanti par l'utilisation de guides de torsion, par lequel le le métal était tourné de 90 degrés en se déplaçant entre chaque passage successif, ce qui était un dispositif universellement adopté dans ces usines.

Fig 1 Broyeur à barres continues de Bedson

Il est tout à fait impossible de retracer chaque minute de développement. Comme dans toute nouveauté, il fallait sans cesse rencontrer et surmonter des surprises. L'ajustement est devenu inséparablement une caractéristique des laminoirs continus. L'appariement exact de la vitesse et des passages correspondants des rouleaux était difficile. Sans lui, l'une des deux choses était inévitable, la livraison à un col plus rapidement que sa capacité à le recevoir, produisant un bouclage latéral, ou plus lentement que sa capacité à le recevoir, produisant un étirement. Des deux alternatives, la dernière était préférable, car le relief par bouclage était gêné par les guides. Elle avait un effet cumulatif et a causé un grave danger pour la sécurité de l'usine et de ses opérateurs. L'étirement, cependant, imposait au métal chauffé une demande supérieure à ce que de nombreuses qualités de bon fer pouvaient supporter, en raison de leur faible résistance à la traction et de leur manque d'homogénéité. Pour cette raison, l'utilisation du laminoir continu, tel qu'installé à l'origine, a été considérablement réduite dans le laminage des qualités courantes de fer, à tel point que le laminoir suivant construit par la Washburn &Moen Company, en 1877, était un laminoir à 3 hauteurs adapté à le système belge. Cependant, avec les améliorations des aciers Bessemer et Open Hearth, avec leur plus grande résistance à la traction et leur homogénéité, a finalement amené un produit pour le laminage pour lequel le laminoir continu était bien adapté.

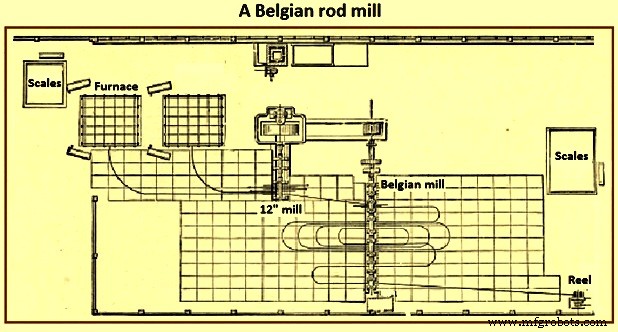

Avec l'augmentation du poids et la diminution de la section du produit fini, il est apparu la pratique du laminage continu ou simultané du métal dans des laminoirs à 3 étages par bouclage en serpentin de chaque côté du laminoir. Cela se distinguait du roulement « aller-retour ». Dans ce cas, le métal était déchargé des rouleaux à chaque passage. Ce type de moulin a été utilisé par l'Europe, vraisemblablement d'abord en Belgique, et par conséquent, le nom "belge" a fini par être compris comme le sens d'un moulin à boucle. C'est l'utilisation de ces laminoirs qui, pendant un certain temps, a permis aux fabricants européens de laminer les billettes de 30 livres et de 50 livres contre des billettes de 15 à 20 livres sur les laminoirs à 3 hauteurs "en aller-retour". Un plan du laminoir continu de ce type est illustré à la figure 2. Dans un tel laminoir, le dégrossissage était effectué sur un laminoir à 2 hauteurs capable de traiter des billettes de 4 pouces, réduisant à 1 et 1/8 pouces. À partir de cette taille, il est allé au moulin à bouclage ou belge et laminé au fil machine ordinaire. Ce système a été utilisé dans un certain nombre d'usines de laminage de fil machine et de produits marchands.

Fig 2 Un broyeur à barres belge

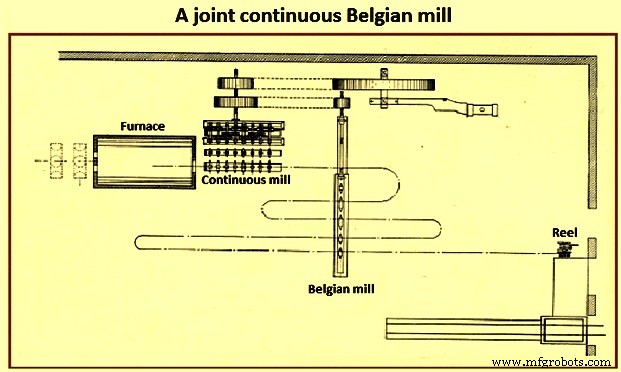

La combinaison ou le moulin mixte continu-belge (Fig 3) était les efforts déployés au cours du temps pour assurer une consolidation des mérites des deux types de moulins. Un moulin de ce type a été mis en service en 1881 à l'usine de la Washburn and Moen Company. Il a ébauché des billettes d'environ 100 livres de poids de 1 et 3/16 pouces à 3/8 pouces sur le laminoir continu, et fini de 3/8 pouces sur le laminoir belge au fil machine ordinaire. Ce fut le premier moulin de ce type construit. L'un des principaux mérites de ce moulin était qu'il laminait le fer commun aussi bien que le système en boucle ou belge, et cela aussi avec moins de travail. Avec l'augmentation de la taille et du poids des billettes, les accessoires du laminoir ont commencé à se développer, bien que le besoin de quelque chose de nouveau à la livraison du laminoir ait rapidement suivi. Le saut des billettes et des bobines de 15 livres et 20 livres à celles de 70 livres et 80 livres a forcé une « politique d'expansion ». L'usine elle-même avait une capacité non développée avec la limitation résidait dans le chauffage et le dévidage, deux fonctions collatérales de l'usine qui ont connu une croissance rapide et intéressante.

Fig 3 Un laminoir belge continu conjoint

Dans les années 1880 et 1890, deux développements ont changé le paysage national des laminoirs aux États-Unis. Premièrement, il y avait une demande croissante d'acier, plutôt que de fer. L'acier était préféré car il était plus résistant que le fer. Deuxièmement, la préférence croissante pour les plaques plus larges, qui a réduit le nombre de coutures rivetées dans les navires. Les rivets ont créé des points faibles, sources de pannes pour les chaudières et les navires. Les entreprises ont adopté des laminoirs plus grands pour fabriquer des plaques plus larges, ce qui a réduit le nombre de coutures rivetées.

En 1882, Worth Brothers Company a commencé à exploiter un laminoir de 90 pouces à Coatesville, augmentant considérablement la concurrence aux États-Unis. Pendant les trois décennies suivantes, Worth Brothers et Lukens Iron and Steel Company ont concouru pour le laminoir le plus large. En 1890, Lukens a mis en service un laminoir à plaques de 120 pouces, les frères Worth ont mis en service un laminoir à plaques de 132 pouces en 1896. Lukens a mis en service un laminoir à plaques de 134 pouces en 1900 et un laminoir à plaques de 140 pouces en 1903. Cela a été suivi par les frères Worth mettant en service 152 laminoirs à plaques également en 1903. Le concours a pris fin en 1915, lorsque Midvale Steel and Ordnance Company a acquis Worth Brothers. Puis en 1918, Lukens a mis en service le plus grand laminoir à tôles du monde.

Les plans originaux de Lukens étaient de construire un moulin à trois hauteurs de 180 pouces, juste assez grand pour revendiquer le titre de moulin le plus large du monde. Cependant, aucun fabricant de cylindres ne pouvait produire la taille et le poids requis des cylindres nécessaires pour ce laminoir. Au lieu de cela, Lukens a collaboré avec la United Engineering and Foundry Company (UE&F) de Pittsburgh. Les ingénieurs de Lukens et UE&F ont travaillé ensemble pour produire un laminoir à quatre hauteurs de 204 pouces de large. Ce laminoir laminait ses premières tôles le 22 mai 1918 et fut agrandi à 206 pouces de large en 1919. Ce laminoir conserva le titre de plus grand laminoir à tôles du monde pendant plus de quarante ans. Le laminoir avait des cylindres de travail de 34 pouces de diamètre (3 tonnes chacun) et des cylindres d'appui de 50 pouces de diamètre (60 tonnes chacun). Il était capable de rouler des lingots jusqu'à 90 000 livres et des plaques jusqu'à 192 pouces de largeur. Il avait une capacité de roulement hebdomadaire allant jusqu'à 4 000 tonnes. L'alimentation du moulin était assurée par une machine à vapeur à double tandem de 20 000 chevaux. Le boîtier de l'usine était en acier, construit en quatre parties, et mesurait plus de 42 pieds de haut et il utilisait des tables de transfert qui réduisaient la quantité de travail manuel.

Pendant cette période, du sel gemme et des sacs de toile de jute ont été jetés sur le lingot pour briser le tartre de l'extérieur lors de son passage à travers les rouleaux du moulin

Le premier laminoir à rails a été créé par John Birkenshaw à l'usine sidérurgique de Bedlington dans le Northumberland, en Angleterre, en 1820, où il a produit des rails en fer forgé à ventre de poisson d'une longueur de 15 pieds à 18 pieds. Trois hauts laminoirs pour le laminage de profilés lourds ont été introduits en 1853.

La méthode de production d'une poutre en I, laminée à partir d'une seule pièce d'acier, a été brevetée par Alphonse Halbou T de la société Forges de la Providence en 1849. Bethlehem Steel était l'un des principaux fournisseurs d'acier de construction laminé de différentes sections en Travail américain de pont et de gratte-ciel du milieu du XXe siècle.

Le laminoir à bandes à chaud a été développé dans la première moitié du XXe siècle. Le laminoir à chaud était une innovation majeure dans le laminage de l'acier, le premier étant érigé à Ashland, Kentucky en 1923. Cela a fourni un processus continu, supprimant le besoin de passer les plaques sur les rouleaux et de les doubler, comme dans un pack moulin. À la fin, la bande a été coupée avec une cisaille guillotine ou enroulée en une bobine. Les premiers laminoirs à chaud ne produisaient pas de bandes adaptées au fer blanc, mais en 1929, le laminage à froid a commencé à être utilisé pour réduire davantage le calibre. Le premier laminoir à chaud au Royaume-Uni a été ouvert à Ebbw Vale en 1938 avec une production annuelle de 200 000 tonnes. En 1961, les premiers laminoirs à chaud avaient été modernisés ou remplacés par des laminoirs à chaud semi-continus et continus de plus grande capacité, avec des capacités d'environ 400 000 tonnes par an à 3 millions de tonnes par an.

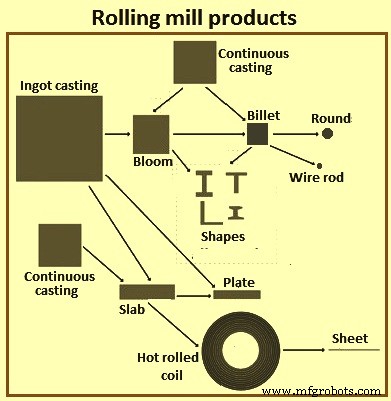

Avec la commercialisation de la coulée continue dans les années 1950, les slabbing mills et les blooming mills disparaissent peu à peu du paysage des laminoirs. Aujourd'hui, des brames, des blooms et des billettes sont coulés en continu pour un laminage ultérieur en produits laminés finis (Fig 4. En octobre 1989, le processus de coulée et de laminage de brames minces a été commercialisé. Ce processus a même éliminé le train d'ébauche du laminoir à bandes à chaud.

Fig 4 Produits du laminoir

Les laminoirs ont continué à se développer et les développements se poursuivent toujours. Les broyeurs actuels sont des broyeurs continus qui ont des capacités élevées et qui fonctionnent à des vitesses élevées. Les laminoirs sont capables de laminer des matériaux plus lourds et de grandes dimensions. Les laminoirs sont capables de laminer des sections plus minces. D'autres laminoirs modernes non seulement laminent mais assurent également les fonctions métallurgiques grâce au traitement thermique en ligne des matériaux laminés. Les moulins actuels sont entièrement automatisés. Les moulins ont une productivité élevée et un rendement élevé. La main-d'œuvre nécessaire pour faire fonctionner les moulins a également diminué. Les produits laminés présentent également de meilleures tolérances dimensionnelles. Cependant, il convient de mentionner que le laminage, tel qu'il existe aujourd'hui, ne peut être attribué à un seul inventeur mais il est le fruit de plusieurs petites améliorations continues qui l'ont conduit à être le procédé de laminage le plus utilisé dans le travail des métaux. Actuellement, environ 90 % des métaux utilisés dans l'industrie ont, tôt ou tard, subi un processus de laminage.

Processus de fabrication