Développement de procédés de fusion-réduction pour la fabrication du fer

Développement de procédés de réduction par fusion pour la fabrication du fer

Les procédés de fusion-réduction (SR) sont le développement le plus récent dans la technologie de production de métal chaud (fer liquide). Ces procédés combinent la gazéification du charbon non cokéfiant avec la réduction à l'état fondu du minerai de fer. L'intensité énergétique des procédés SR est inférieure à celle du haut fourneau (BF), car la production de coke n'est pas nécessaire et le besoin de préparation du minerai de fer est également réduit.

Le procédé de fabrication du fer SR a été conçu à la fin des années 1930. L'histoire du développement des procédés SR remonte aux années 1950. Les études fondamentales à l'échelle du laboratoire sur le SR du minerai de fer ont été lancées pour la première fois par Dancy en 1951. Cependant, des efforts sérieux ont commencé à partir de 1980.

Il y a eu deux lignes distinctes de développement de la technologie primaire de fabrication du fer au cours de la seconde moitié du XXe siècle.

La première ligne de développement était centrée sur le BF qui restait la principale unité de traitement pour la production de fonte. En général, cette ligne de développement n'englobait aucun changement radical de processus dans le four lui-même. Il s'est déroulé par une évolution progressive qui a impliqué (i) l'augmentation de la taille du four, (ii) l'amélioration de la préparation de la charge, (iii) l'augmentation de la pression de tête, (iv) l'augmentation de la température du vent chaud, (v) l'absence de cloche. chargement et améliorations de la répartition de la charge, (vi) améliorations des réfractaires et des systèmes de refroidissement, (vii) injection de combustibles auxiliaires (gaz combustible, combustible liquide ou charbon pulvérisé) et enrichissement du jet d'air chaud avec de l'oxygène (O2), et (viii ) l'application de l'automatisation ainsi que des améliorations dans la technologie d'instrumentation et de contrôle. Le succès continu de la fabrication du fer en BF reflète les niveaux très élevés d'efficacité thermique et chimique qui peuvent être atteints lors de la production de métal chaud et les avantages de coût qui en résultent. En fait, dans le cas des grandes BF, celles-ci sont complétées par des économies d'échelle.

La technologie de production de métal chaud dans les BF, cependant, s'est maintenant développée à un stade où la production techniquement et économiquement efficace a lieu à une grande échelle d'opération normalement de l'ordre de 2 millions de tonnes (Mt) par an à 3 Mt par an. En outre, la fabrication du fer dans le BF nécessite une infrastructure connexe considérable et des unités de production qui comprennent la cokéfaction et des installations pour le frittage des fines de minerai de fer. Cela se traduit par une intensité capitalistique élevée d'un complexe BF moderne qui nécessite non seulement une très longue période de temps pour sa construction, mais doit également être exploité à des niveaux proches de la capacité pour être économiquement viable.

La deuxième ligne de développements parallèlement aux développements dans le BF consiste en des efforts considérables qui ont été faits vers le développement de filières de fabrication plus petites et plus flexibles à des coûts d'investissement inférieurs. Cela a conduit au développement d'une technologie alternative de fabrication du fer primaire qui a émergé à la fin des années 1960 et au début des années 1970. Il s'agit de la technologie de réduction directe (DR) dans laquelle la charge d'alimentation d'oxyde de fer est réduite en fer métallique en réduisant les gaz à des températures inférieures au point de fusion du fer. Le produit des procédés DR, le fer réduit direct (DRI), est physiquement similaire à la matière première sous forme (généralement des morceaux et / ou des boulettes de minerai de fer) et contient les minéraux de la gangue présents dans le minerai d'origine. DRI est également connu sous le nom de fer éponge. Il peut être utilisé comme substitut de la ferraille lors des opérations de fabrication de l'acier et présente des avantages qualitatifs par rapport à la ferraille, principalement en raison de sa faible teneur résiduelle et de sa facilité de manipulation et d'alimentation.

Les procédés DR sont capables d'un fonctionnement économique à des niveaux de production bien inférieurs à ceux d'un BF, généralement inférieurs à 0,6 Mt par an. Ils nécessitent peu d'infrastructures de soutien et sont beaucoup moins intensifs en capital que les BF. Certains de ces procédés DR utilisent du gaz naturel comme matière première pour la production de gaz réducteurs. La disponibilité du gaz naturel n'est pas très répandue dans le monde. Les procédés DR à base de charbon sont principalement des procédés basés sur des fours rotatifs et ils ne sont populaires que dans quelques pays pour diverses raisons techniques et économiques.

Les procédés DR souffrent également du fait qu'ils produisent un produit intermédiaire qui est en concurrence directe avec la ferraille puisqu'il nécessite une fusion et un affinage très souvent dans un four à induction ou dans un four à arc électrique. Le coût élevé de l'électricité rend la fusion électrique moins attrayante. Même dans un environnement déprimé, la chute des prix de la ferraille entraîne une baisse du prix du DRI. Cela a entraîné une baisse de popularité des processus de DR dans la plupart des pays du monde.

La faible popularité des procédés DR a fourni des incitations au développement de la voie du procédé de fabrication du fer SR. Il en a résulté une concentration des efforts de développement sur des procédés qui pouvaient concurrencer le procédé BF mais qui sont moins vulnérables aux problèmes auxquels il était confronté.

Objectifs pour le développement du processus de fabrication du fer SR

Les objectifs pour le développement du processus de fabrication du fer SR étaient les suivants.

- Réduction des coûts :étant donné que le BF est un processus thermiquement et chimiquement efficace, il y a très peu de possibilités pour un processus concurrent de réduire les coûts consacrés aux matières premières et à l'énergie. Mais il existe des possibilités de réduire les coûts élevés liés à la fabrication du fer BF en évitant les usines et équipements associés à forte intensité de capital et les unités de production. Ainsi, l'objectif évident des procédés sidérurgiques SR était l'utilisation de charbon non cokéfiable directement comme combustible de procédé et réducteur afin d'éviter la nécessité d'une unité de cokéfaction. La possibilité d'utiliser des fines de minerai de fer était également un autre objectif qui offrait la possibilité de réduire le coût des unités d'agglomération telles que l'usine de frittage/pelletisation. L'utilisation d'O2 en vrac, qui était largement disponible, offrait une méthode pour atteindre des températures de processus élevées sans avoir besoin de poêles à air chaud, et comme l'O2 est normalement disponible à haute pression, il n'est pas nécessaire d'avoir de gros ventilateurs.

- Opération à petite échelle - Le deuxième objectif du développement du procédé de fabrication du fer SR est d'avoir une taille économique du procédé. Si la dépendance du procédé de fabrication de fer SR aux unités associées peut être évitée, le coût d'investissement global peut être réduit en conséquence, ce qui permet d'exploiter un tel procédé de manière économique à une capacité beaucoup plus petite (disons environ 0,5 Mt par an). Les procédés SR de petite capacité peuvent également offrir l'opportunité d'une usine moins complexe qui nécessite un temps de construction considérablement plus court pour sa mise en service et qui est beaucoup plus simple à exploiter. De plus, ces technologies de fabrication de fer SR peuvent devenir attrayantes dans les pays où il est difficile d'organiser des financements à grande échelle et où il y a un problème en ce qui concerne la disponibilité du charbon métallurgique.

- Flexibilité accrue - Le processus de fabrication de fer SR avec de faibles coûts d'investissement et avec l'utilisation de charbon non cokéfiable peut avoir une plus grande flexibilité pendant le fonctionnement. Une petite unité de traitement relativement autonome du processus SR peut également être logistiquement et managérialement plus flexible qu'un grand complexe intégré (composé de processus de cokéfaction, de frittage et de BF) dans lequel des changements ou des retards de production dans un domaine ont des effets sur tous les autres domaines. . La flexibilité des sources de combustible est avantageuse, et un processus qui peut utiliser une large gamme de charbons provenant de divers fournisseurs offre des flexibilités supplémentaires.

- Capacité à s'intégrer aux technologies disponibles dans d'autres domaines - Il s'agit d'un autre objectif pour le développement d'un processus de fabrication de fer SR. Le procédé doit produire du fer utilisable par les procédés sidérurgiques existants. En outre, le processus SR ne doit pas interférer avec le processus de fabrication du fer déjà en cours dans l'usine. Dans ce contexte, le produit requis doit être similaire à la fonte BF en termes de température et de composition chimique.

- Supériorité en ce qui concerne l'impact sur l'environnement - Étant donné qu'il existe une prise de conscience croissante de l'impact sur l'environnement dans le monde entier, le processus à faible impact sur l'environnement est plus acceptable dans l'industrie. Par conséquent, l'objectif du développement du procédé SR est d'avoir des émissions et des rejets de déchets inférieurs par rapport au procédé BF de fabrication du fer.

Concept de processus

Pour que le procédé sidérurgique SR complète et/ou concurrence le procédé BF, une nouvelle génération de procédés SR est en cours de développement. Ces procédés sont basés sur du charbon non cokéfiable comme principal combustible et réducteur et visent un produit de fer liquide. Plusieurs de ces procédés proposent d'utiliser le tonnage O2 comme comburant pour permettre de satisfaire les besoins en chaleur du procédé par la combustion du combustible charbon. Quelques-uns envisagent une utilisation à grande échelle du chauffage électrique comme source de chaleur industrielle.

La réduction par fusion des minerais de fer pour donner un produit de fer liquide dans des procédés autres que le BF est depuis longtemps reconnue comme une voie de procédé techniquement faisable et attrayante et un certain nombre de concepts de procédé ont été proposés. Bon nombre de ces concepts de processus n'ont jamais trouvé d'application commerciale et semblent désormais peu susceptibles d'être développés.

Pour savoir comment les procédés de fabrication du fer SR ont évolué jusqu'au niveau de développement actuel, il est nécessaire de comprendre les positions de départ à partir desquelles les concepts du procédé de fabrication du fer SR ont été développés.

- Concepts de processus basés sur la fabrication d'acier à l'oxygène de base (BOS) - À la fin des années 1970 et au début des années 1980, il y avait un intérêt considérable pour les méthodes de réduction des coûts de la voie de production BOS en améliorant la capacité de fusion de la ferraille du processus. Cela a été stimulé par le faible niveau des prix de la ferraille à cette époque. Des méthodes d'ajout de carburant (généralement du charbon) au convertisseur, puis de libération de chaleur pour faire fondre des déchets supplémentaires en soufflant de l'O2 supplémentaire ont été développées, mais la récupération d'énergie dans le navire avait tendance à être relativement inefficace et une proportion importante de l'énergie du carburant était perdue dans le gaz d'échappement du four. On s'est vite rendu compte que ces gaz se prêtaient très bien à une utilisation comme gaz réducteurs en réduction directe, qui était une technologie bien maîtrisée. Ensuite, il est devenu évident que le fer réduit produit peut être introduit dans le convertisseur en tant que matière première métallique pour maintenir un processus de fusion et de réduction autosuffisant. Initialement, l'alimentation en DRI chaud de l'unité de réduction au réacteur de fabrication de l'acier était considérée comme un problème d'ingénierie difficile, et des procédés ont été proposés dans lesquels le DRI était refroidi avant d'être évacué de l'unité de réduction. Cependant, il est maintenant admis que l'amélioration de l'efficacité énergétique obtenue par le transfert à chaud de DRI l'emporte sur les problèmes d'ingénierie, et les concepts de procédé actuels sont basés sur le transfert à chaud. Bien qu'il existe des caractéristiques spécifiques aux différents processus basés sur BOS, qui reflètent des différences d'ingénierie et d'accent mis sur les processus de la part des développeurs, les concepts de base et la conception thermochimique des processus sont pratiquement identiques.

- Concepts de processus basés sur la réduction directe :étant donné que le processus de réduction DR à base de gaz naturel est devenu progressivement moins attrayant dans la plupart des endroits en raison de la disponibilité et des prix élevés du gaz naturel, les efforts ont été orientés vers l'utilisation de charbon non cokéfiable comme source de gaz réducteur. pour l'exploitation des usines DR. Le procédé DR lié à la gazéification du charbon a été considéré comme techniquement faisable mais non viable en raison de ses coûts d'investissement élevés pour la gazéification du charbon. Cependant, ce concept a fait son chemin et un fondoir-gazéifieur de conception innovante a été proposé, associé à un arbre de réduction de type assez classique. Le fondoir-gazéifieur a un lit fluidisé, alimenté en charbon et en DRI depuis l'arbre de réduction, avec des lances O2 immergées dans le lit fluidisé. Le charbon entrant dans le lit est dévolatilisé et le charbon restant constitue le principal constituant du lit fluidisé et le combustible pour la fusion du DRI.

- Concepts de processus basés sur le foyer BF - Plusieurs conceptions de processus ont été proposées dans lesquelles la fusion et la gazéification ont lieu dans un lit de coke, de la même manière que l'étape de fusion finale dans un BF. Dans ces conceptions, l'O2 et le charbon sont injectés dans un réacteur rempli de coke qui est également alimenté en DRI. La fonte et les scories fondues percolent à travers le coke pour se rassembler au fond du réacteur, et les gaz chauds quittent la zone de fusion à travers le lit de coke. Le coke est présent pour donner un lit ouvert dans lequel la fusion a lieu et d'où le gaz peut s'échapper, mais le combustible principal est du charbon non cokéfiable qui est brûlé avec de l'O2. Dans ce concept de procédé, l'objectif est de minimiser la consommation de coke. Dans ce concept de procédé, le DRI peut également être injecté dans la base du réacteur avec du charbon et de l'O2 ou alternativement introduit par le haut de la zone de réaction avec le coke nécessaire pour compenser le coke consommé dans le réacteur. Un autre développement du concept a consisté à réaliser l'étage de réduction dans la partie supérieure du réacteur de fusion plutôt qu'une unité de traitement séparée, donnant un processus de réduction de fusion oxy/charbon à contre-courant continu. Un tel processus cherchait à se rapprocher des niveaux très élevés d'efficacité thermique et chimique dont le BF est capable.

- Concepts de processus avec apport d'énergie électrique - Ces concepts ont servi de base à plusieurs processus. Ces concepts utilisent l'électricité comme source de chaleur et le charbon ou d'autres hydrocarbures uniquement comme agents réducteurs. L'hypothèse de base de ces concepts est qu'avec le temps, la production d'énergie nucléaire fournira une énergie électrique abondante à très faible coût, et que les combustibles fossiles deviendront progressivement plus chers à mesure que les ressources s'épuiseront. Normalement, ces concepts emploient un chauffage électrique pour des conceptions de réacteur qui, à d'autres égards, ressemblent à celles employées dans les divers procédés oxy/charbon. Ces concepts reconnaissent que les contraintes thermochimiques imposées par le système chimique carbone/hydrogène/oxygène/fer s'appliquent, que la source de chaleur soit la combustion ou l'électricité.

- Concepts de procédés utilisant des fours de fusion électriques avec des combustibles fossiles comme énergie primaire :il existe plusieurs procédés qui utilisent des fours électriques pour la fusion et la réduction finale, et l'utilisation de combustibles fossiles, généralement des charbons non cokéfiables, comme source d'énergie primaire. Selon ces concepts, les combustibles sont généralement introduits au stade de la réduction et les gaz d'échappement de la réduction, ainsi que d'autres rejets thermiques générés, sont utilisés pour générer l'énergie électrique utilisée dans l'opération de fusion. Ce type de conception permet un certain découplage des opérations de réduction et de fusion, qui n'a pas besoin d'être étroitement apparié, puisque le processus peut toujours être équilibré par l'importation ou l'exportation d'électricité depuis ou vers le réseau de distribution. En général, ces processus transfèrent le matériau partiellement réduit plus du combustible (char) de l'unité de réduction au fondoir qui effectue également la réduction finale.

Sur la base des objectifs et des concepts ci-dessus, des travaux de développement ont été menés pour plusieurs processus. Certains de ces procédés sont BSC, CIG, Hoogovens, Kobe, Krupp, Korf, BSC Oxy/Coal BF, Kawasaki, Pirogas, Plasmasmelt, Sumitomo, DSS, Combismelt, Elred et Inred etc. travailler à l'échelle du laboratoire. Certaines ont atteint le stade de l'usine pilote puis ont abandonné. Certains de ces efforts de développement ont été fusionnés en raison des activités de « fusion et acquisition » à grande échelle qui ont eu lieu au cours de la période et les travaux de développement se sont poursuivis avec de nouveaux noms pour le processus. Cependant, les connaissances acquises au cours de ces travaux de développement ont contribué au développement ultérieur des procédés SR pour la fabrication du fer.

Depuis quelques années, une vingtaine de procédés SR sont en cours de développement à travers le monde. Le principe de base d'un procédé SR est de faire fondre le minerai de fer/frittage/pellets pré-réduit avec du charbon non cokéfiant et de l'O2 ou du vent chaud dans un réacteur. L'objectif de tous les processus SR est de consommer le moins de charbon non cokéfiable et d'O2 pour rendre le processus économe en carburant.

Les procédés SR pour la fabrication du fer peuvent être globalement divisés en deux catégories, à savoir (i) les procédés utilisant du charbon et de l'électricité, et (ii) les procédés utilisant de l'O2 et du charbon non cokéfiable.

Procédés utilisant du charbon et de l'électricité

Ces procédés SR utilisent l'électricité comme source d'énergie et le charbon non cokéfiable comme réducteur. En fonction du nombre d'étapes impliquées, ces processus peuvent être divisés principalement en deux types, à savoir (i) le processus en une seule étape et (ii) le processus en deux étapes.

Dans le procédé à une seule étape, la cuve du réacteur est alimentée en minerai de fer froid sans aucune pré-réduction et du charbon non cokéfiable est utilisé comme réducteur. Dans ce processus, la réduction et la fusion ont lieu dans la fonderie électrique. Les gaz d'échappement de la fonderie sont utilisés pour la production interne d'électricité. Le procédé offre une plus grande flexibilité par rapport à tout autre procédé oxy-charbon.

Dans le cas d'un procédé en deux étapes, le DRI produit dans une unité de réduction est fondu dans la fonderie électrique. Les gaz d'échappement de l'unité de réduction sont utilisés pour la production interne d'électricité. Le procédé offre une plus grande flexibilité par rapport aux autres procédés oxy-charbon.

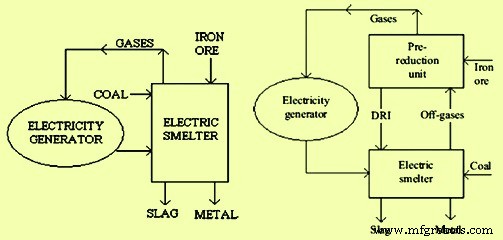

Les concepts de processus à une étape et à deux étapes utilisant du charbon et de l'électricité sont illustrés à la figure 1.

Fig 1 Concepts de procédés à une étape et à deux étapes utilisant du charbon et de l'électricité

Procédés utilisant de l'oxygène et du charbon

Ces procédés SR utilisent la combustion oxy-charbon comme source d'énergie ainsi qu'à des fins de réduction. Sur la base du nombre d'étapes impliquées (selon leur conception thermochimique), ces processus peuvent être divisés en trois types, à savoir (i) un processus en une étape, (ii) un processus en deux étapes et (iii) un processus en trois étapes.

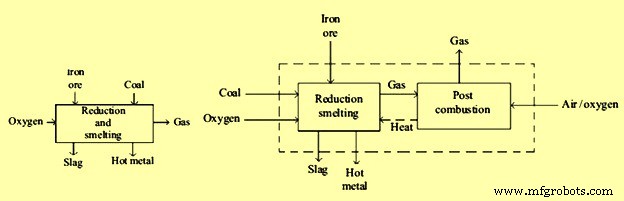

Le processus à une étape est le plus simple de tous les processus de bain de fer et représente théoriquement les conceptions idéales où le métal chaud est produit dans un seul réacteur dans lequel la réduction et la fusion ont lieu. Dans ce processus, toutes les réactions métallurgiques sont réalisées dans un seul réacteur où le minerai de fer, le charbon et l'O2 sont alimentés et les gaz dégagés du bain liquide sont post-combustés à un degré très élevé (environ 75 %) et la majeure partie de la chaleur est renvoyée au bain liquide. Le réacteur est alimenté avec du charbon humide et du minerai de fer humide sans aucune pré-réduction et, par conséquent, le processus a un besoin énergétique élevé. L'énergie totale est fournie par la combustion du charbon avec O2. Les besoins en O2 et en charbon sont élevés en raison des possibilités limitées d'utilisation du gaz réducteur. Ce processus SR est généralement inefficace et économiquement peu attrayant, à moins que des crédits adéquats ne soient accordés pour la grande quantité de gaz d'échappement à haute valeur (haute température et potentiel de réduction élevé). Le contrôle approprié du laitier mousseux à potentiel oxydant et à caractéristiques d'ébullition élevées et de l'érosion réfractaire sont les deux autres problèmes associés à ce procédé. Les avantages comprennent un faible coût d'investissement, l'utilisation de minerai de fer non préparé et de charbon non cokéfiable, et la capacité d'accepter du minerai et du charbon à faible teneur. Les procédés Romelt et Ausmelt sont des exemples de ce procédé SR. Le concept de processus SR à une étape utilisant de l'O2 et du charbon sans et avec post-combustion est illustré à la Fig 2.

Fig 2 Concept d'un procédé SR à une étape utilisant de l'O2 et du charbon sans et avec post-combustion

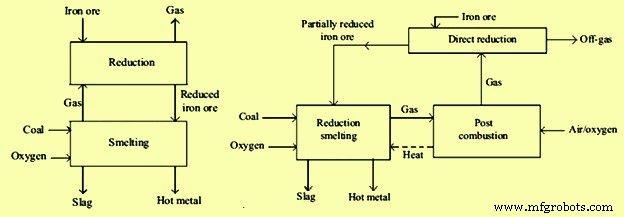

Dans le procédé en deux étapes, deux réacteurs séparés pour la pré-réduction et la réduction par fusion sont utilisés. Les gaz d'échappement de l'étape de fusion sont utilisés pour la pré-réduction qui à son tour réduit les besoins énergétiques pour la réduction finale et la fusion. Selon le degré de pré-réduction et de post-combustion, ces processus peuvent être divisés en deux groupes. Dans le premier groupe, il y a les processus qui ont un haut degré de pré-réduction et un très faible degré de post-combustion. Cela nécessite un contrôle étroit du processus de fusion dans lequel la composition et la quantité des gaz d'échappement générés sont juste suffisantes pour produire un DRI hautement métallisé. Le processus Corex appartient à cette catégorie. Dans le deuxième groupe, les processus sont là qui ont un faible degré de pré-réduction et un degré élevé de post-combustion. Les oxydes de fer préréduits chauds sont généralement chargés dans un réacteur de fusion avec du charbon non cokéfiant et de l'O2/de l'air préchauffé. Les gaz qui se dégagent du bain liquide sont post-combustés par O2/air préchauffé à l'intérieur de la fonderie. La chaleur de la post-combustion est efficacement transférée de la phase gazeuse au bain liquide. Des procédés tels que HIsmelt, DIOS, AISI-DOE, etc., appartiennent à ce groupe. L'efficacité du procédé en deux étapes peut être améliorée en séparant la zone de réaction gazeuse de la zone de fusion. La perte de chaleur se produit parce que les gaz d'échappement du fondoir doivent être refroidis de 1 600 °C à 800 °C avant de pouvoir être utilisés pour la réduction. Cependant, si du carbone est présent dans la zone de réaction gazeuse, il peut aider à réduire la température des gaz de dégagement en raison des réactions endothermiques C+ CO2=2 CO, et C + H2O =CO + H2. Le concept du procédé SR en deux étapes utilisant de l'O2 et du charbon sans et avec post-combustion est illustré à la Fig 3.

Fig 3 Concept de procédé SR en deux étapes utilisant O2 et charbon sans et avec post-combustion

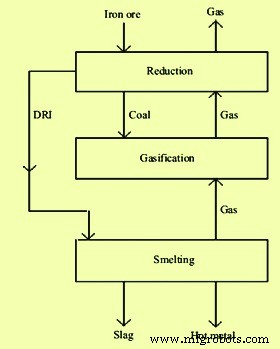

Dans le procédé en trois étapes, un gazéifieur séparé est couplé à l'unité de fusion et à l'unité de pré-réduction pour gazéifier le charbon produisant du CO, H2, CH4, etc. Ce procédé nécessite une étape supplémentaire de gazéification/reformage du gaz entre le réacteur de fusion et le pré -réacteur de réduction. La présence de carbone dans la zone de gazéification aide à réduire la température des gaz de fonderie sans perte d'énergie. Le concept du processus SR en trois étapes utilisant de l'O2 et du charbon est illustré à la Fig 4.

Fig 4 Concept d'un procédé SR en trois étapes utilisant de l'O2 et du charbon

Avantages du processus SR

Le procédé SR présente de nombreux avantages en ce qui concerne les matières premières, le coût énergétique, le coût en capital, l'économie d'échelle et la compatibilité environnementale. Ces avantages incluent les éléments suivants.

- Coût d'investissement inférieur en raison d'une échelle de fonctionnement économique inférieure à celle de BF.

- Réduction des coûts d'exploitation, principalement grâce à l'utilisation de charbon non cokéfiable.

- Intensité de fusion élevée avec une productivité élevée en raison d'une cinétique de réaction plus rapide et d'un taux de transport accru en raison de la convection. La capacité de fusion spécifique est très élevée, au moins deux fois celle de la capacité de fusion spécifique dans un BF. L'utilisation directe des fines de minerai de fer et des fines de charbon est possible.

- Il n'y a aucune exigence de charbon à coke coûteux.

- Le processus contribue à l'élimination du frittage/granulation et de la fabrication de coke. En raison de cette élimination, il y a une diminution des besoins en main-d'œuvre et une réduction des coûts opérationnels.

- Le processus est respectueux de l'environnement en raison de la réduction des émissions.

- Le processus maintient la qualité du métal chaud qui est la même que celle obtenue dans un BF.

- Le contrôle amélioré des paramètres de processus est possible.

- La flexibilité est disponible dans la sélection de la conception thermochimique.

- Le processus de réduction est plus rapide qu'un BF.

- Il est possible de recycler les tas existants, les poussières internes, les boues et autres rebuts dans la mesure du possible.

- Le processus améliore l'économie d'énergie en utilisant les gaz d'échappement pour la production d'électricité. Le procédé SR produit des gaz d'échappement riches, qui peuvent être utilisés pour la production d'électricité.

Les limites du processus de SR incluent ce qui suit.

- Le processus consomme une grande quantité d'O2, dont la génération nécessite une grande quantité d'énergie (environ 0,6 kWh par N cum d'O2).

- Le procédé génère une grande quantité de gaz d'exportation à haut pouvoir calorifique (environ 2 000 kcal/N cum) et la viabilité économique du procédé dépend de son utilisation efficace.

- La taille maximale du module d'une unité de traitement SR est limitée et peut ne pas être la meilleure alternative si de grandes capacités de fabrication de fer sont nécessaires dans l'usine.

- La pré-réduction du minerai de fer est une nécessité pour le processus.

- Le processus nécessite une post-combustion très efficace pour répondre aux besoins énergétiques du processus de fusion.

Processus de fabrication

- Guide de prototypage rapide pour le développement de produits

- Concevoir des processus pour les robots contre les personnes

- 6 tendances manufacturières à surveiller en 2018

- Processus HIsarna pour la fabrication du fer

- Procédés FASTMET et FASTMELT de fabrication du fer

- Procédés d'enrichissement des minerais de fer

- Procédés de forgeage des métaux

- Quel accord CVA me convient ?

- Quel sécheur d'air comprimé me convient ?