Procédé HYL pour la réduction directe du minerai de fer

Procédé HYL pour la réduction directe du minerai de fer

Le procédé HYL est conçu pour la conversion du minerai de fer (minerai en boulettes/morceaux) en fer métallique, par l'utilisation de gaz réducteurs dans un réacteur à lit mobile solide-gaz. L'oxygène (O2) est éliminé du minerai de fer par des réactions chimiques basées sur l'hydrogène (H2) et le monoxyde de carbone (CO) pour la production de fer fortement métallisé à réduction directe (DRI)/fer briqueté à chaud (HBI). Le procédé HYL est actuellement commercialisé sous la marque "Energiron".

Le procédé HYL pour la réduction directe du minerai de fer est le fruit des efforts de recherche commencés par Hojalata y L.mina, S.A. (plus tard connue sous le nom de Hylsa), au début des années 1950. Après l'évaluation initiale du concept, il a été décidé d'installer un procédé utilisant un four tunnel et plusieurs essais ont été entrepris. Le premier lot a été fabriqué en utilisant un ancien four (qui avait été construit pour chauffer la plaque) le 5 juillet 1950. Une partie de minerai concassé de taille allant de 12 mm à 25 mm a été mélangée avec 40 % de braise de coke et 15 % calcaire de même granulométrie que le minerai. Ce mélange a été mis dans des creusets d'argile et dans 2 tuyaux en fer, chacun d'un diamètre de 100 mm et d'une longueur de 1 mètre. 20 kg de DRI de bonne qualité ont été produits.

La première usine au gaz, d'une capacité nominale de 50 tonnes par jour, n'a pas pu atteindre des niveaux acceptables de métallisation. Au cours des 18 mois de son exploitation, il a subi plusieurs modifications, dont l'installation d'un reformeur de gaz naturel dans le but d'améliorer le gaz réducteur. Finalement, son fonctionnement a été suspendu au début de 1955. Après cette tentative décourageante, plusieurs expériences ont été menées et une usine pilote a été montée pour mettre les nouvelles idées à l'épreuve. Lorsque cette usine pilote a été mise en service, elle a commencé à produire avec succès du fer réduit de bonne qualité à raison de 30 tonnes par jour. Elle a rapidement atteint une production systématique de près de 60 tonnes par jour.

Avec le succès de la production de fer à réduction directe avec le procédé de réduction directe à base de gaz HYL, des études ont été lancées pour la conception de la première usine commerciale d'une capacité journalière de 230 tonnes de DRI. La première usine de réduction directe à échelle industrielle a été mise en service le 5 décembre 1957. L'usine Hylsa Monterrey 1-M, un réacteur à lit fixe ou un procédé discontinu, avait une capacité initiale de 75 000 tonnes par an de DRI. Il est resté en fonctionnement continu jusqu'en 1991, soit un peu moins de 35 années de production. En 1978, l'American Society for Metals a désigné l'usine de traitement HYL 1-M d'Hylsa comme un point de repère historique pour avoir été la première mise en œuvre industrielle réussie de la technologie de fabrication de fer à réduction directe. Cependant, la compétitivité de cette technologie était limitée en raison de sa nature discontinue.

À la fin de 1970, la production mondiale totale de DRI pour 1970 atteignait 790 000 tonnes, dont 680 000 tonnes étaient produites dans les usines de traitement HYL. Cependant, HYL prévoyait que la compétitivité de cette technologie serait limitée en raison de sa nature discontinue. Pour cette raison, un programme de recherche a été lancé en 1967 pour développer un procédé continu (à lit mobile), démarrant la première usine industrielle en mai 1980 à Hylsa Monterrey, au Mexique, 23 ans après le succès de sa première usine HYL. Le nouveau procédé de four à cuve continue s'appelait HYL III. Le nouveau concept de procédé a permis d'augmenter la productivité de l'usine, d'améliorer la qualité du DRI, de réduire la consommation d'énergie et de simplifier le fonctionnement de l'usine.

Le nom HYL III a été choisi, représentant la troisième génération de la technologie HYL. La deuxième génération (HYL II) était essentiellement une modification du procédé original à lit fixe conçu pour améliorer l'efficacité et réduire la consommation de gaz naturel. Au cours de cette phase de développement du procédé, deux modifications importantes ont été apportées à savoir (i) l'utilisation d'un tube en alliage haute température dans le four de réchauffage du gaz réducteur, qui avait permis de chauffer le gaz à la température la plus élevée, et (ii) la réduction du nombre de chauffes. fournaise des quatre unités d'origine à deux unités. Dans le procédé HYL II, un gaz réducteur (riche en CO et H2) a été généré, généralement par reformage catalytique à base de nickel. Cependant, le procédé HYL II n'a jamais été commercialisé car l'apparition du procédé HYL III offrait des avantages significatifs.

Depuis, plusieurs améliorations ont été apportées au procédé à lit mobile HYL III. En 1986, un système d'élimination du CO2 a été intégré au circuit de gaz réducteur, ce qui a entraîné des améliorations significatives de la productivité, de la consommation d'énergie et de la qualité du DRI. La consommation de gaz reformé a été réduite d'environ 50 % et la productivité du four à cuve a également été augmentée d'environ 50 %.

En 1995, la technologie de la combustion partielle a été intégrée dans les usines HYL en injectant de l'O2 sur la ligne de transfert entre le réchauffeur de gaz réducteur et l'entrée du four à cuve. Ce schéma a permis une augmentation importante de la température des gaz réducteurs, ainsi qu'un reformage in situ. Cela a permis de réduire la consommation de gaz reformé d'environ 25 % et d'augmenter la productivité du four à cuve. En 1988, l'alimentation totale en gaz naturel et l'injection d'O2 dans le four à cuve (réacteur de réduction) ont conduit au « schéma d'auto-reformage HYL », où l'appoint de gaz reformé a été réduit à zéro. Ce schéma sans reformeur a été nommé procédé HYL ZR et a été appliqué avec succès dans l'usine Hylsa 4M en avril 1998 et dans l'usine Hylsa 3M5 en juillet 2001.

L'utilisation du revêtement de minerais en granulés/morceaux pour la réduction directe a été introduite en 1988. Le système de transport pneumatique (technologie Hytemp) et l'alimentation en DRI chaud de l'EAF ont été introduits en 1993. En 1994, HYL a commencé à produire du DRI à haute teneur en carbone (C) avec 3 % à 5 % de teneur en C. La première conception d'usine à double décharge (DRI et HBI) au monde a été mise en service en 1997.

L'utilisation d'une charge de minerai forfaitaire à 100 % a été effectuée avec succès de manière routinière au cours de l'année 2000. Au cours de l'année 2001, une usine de micromodules (200 000 tonnes par an) basée sur la technologie sans reformeur HYL ZR (zéro reformeur) a été introduite. Des usines de traitement HYL ZR basées sur la gazéification du charbon et le gaz de four à coke (COG) ont été introduites. En outre, une usine DR d'une capacité nominale de 2,5 millions de tonnes par an dans un seul module a été fournie au cours de l'année. Entre le micro module et le module simple de capacité 2,5 millions de tonnes par an, il existe des modules disponibles avec des capacités annuelles de 500 000 tonnes, 800 000 tonnes, 1,2 million de tonnes et 1,6 million de tonnes.

Le travail de développement initial a été réalisé par Hylsa. En 1977, Hylsa a créé une nouvelle division opérationnelle (technologies HYL) dans le but de développer et de commercialiser formellement les technologies de réduction directe. En 2005, Techint Technologies a acquis les technologies HYL. Plus tard, cette division s'appelait Tenova HYL. En 2006, une alliance stratégique a été formée par Tenova et Danieli pour la conception et la construction d'usines DR à base de gaz sous la nouvelle marque "Energiron". Energiron est la technologie innovante de réduction directe HYL développée conjointement par Tenova et Danieli, et dont le nom dérive du produit DRI unique qui distingue cette technologie des autres procédés disponibles.

Installations et équipements

L'usine de réduction directe HYL comprend principalement les installations et équipements suivants ainsi que leurs caractéristiques.

- Un four à cuve de réduction qui contient le lit mobile. Ce four à cuve dispose d'un système de chargement de la charge de fer et d'un système d'évacuation du produit.

- Un circuit de gaz réducteur, composé d'un réchauffeur de gaz de procédé, d'un récupérateur de chaleur de gaz supérieur, d'une unité de trempe/épuration de gaz supérieur, d'un compresseur de recyclage de gaz réducteur, d'une tour d'humidification et de tambours d'extraction.

- Le fonctionnement du four est réalisé avec une consommation minimale de gaz naturel et d'eau, ainsi qu'une injection d'O2.

- Le système de déchargement du produit peut avoir (i) un refroidisseur pour la production de DRI froid, (ii) une machine à briquettes chaude pour la production de HBI, et/ou (iii) un système de transport pneumatique Hytemp pour transférer le DRI chaud directement depuis l'arbre du four au four à arc électrique (EAF).

- Un circuit de gaz de refroidissement externe, composé d'une unité de trempe/épuration et d'un compresseur de recyclage de gaz de refroidissement.

- Un système d'adsorption, basé sur PSA (adsorption modulée en pression), pour l'élimination du dioxyde de carbone (CO2) du flux de gaz réducteur.

- Équipement de manutention du minerai de fer, y compris réservoir tampon de minerai de fer, convoyeurs de transfert, station de criblage, système de revêtement des granulés, convoyeur d'alimentation, ainsi que des unités d'échantillonnage et de pesage.

- Système de manutention DRI composé de convoyeurs et d'équipements connexes pour le transport de DRI froid.

- Tour de refroidissement avec équipement de filtrage et pompes.

- Système d'eau de refroidissement de processus, basé sur un circuit fermé pour minimiser la consommation d'eau, avec clarificateur et bassins de décantation.

- Un système de contrôle de processus et d'instrumentation, utilisant un contrôle distribué basé sur un microprocesseur.

- Sous-station électrique, moteurs électriques et éclairage.

- Système de gaz inerte normalement basé sur de l'azote (N2).

- Un compresseur d'air

Description du processus

Le procédé de réduction directe Energiron (procédé HYL) utilise un four de réduction à cuve pour produire du DRI. Il est conçu pour convertir le minerai de boulettes/morceaux de fer en fer métallique par l'utilisation de gaz réducteurs dans un four à cuve à lit mobile à gaz solide. L'O2 est éliminé du minerai de fer par des réactions chimiques à base de H2 et de CO, pour la production de DRI hautement métallisé.

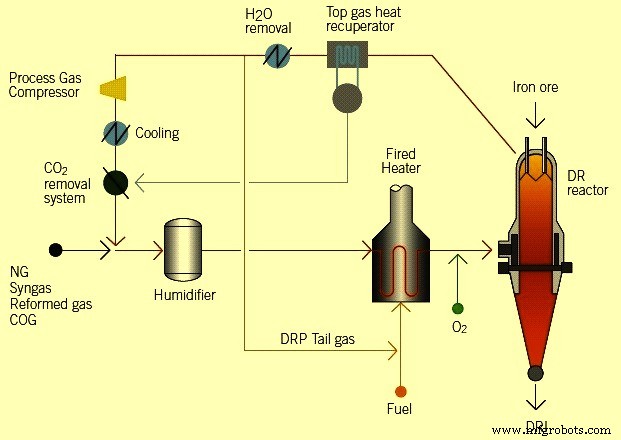

Le flux de processus schématique du processus de réduction directe est illustré à la figure 1.

Fig 1 Schéma du flux de processus du processus de réduction directe

Les principales caractéristiques du procédé HYL consistent en (i) l'utilisation de gaz réducteurs riches en H2 avec un rapport H2/CO supérieur à 4, (ii) une température de réduction élevée généralement supérieure à 930 °C et (iii) une pression de fonctionnement élevée généralement dans la gamme de 5 kg/cm² à 8 kg/cm². La pression de fonctionnement plus élevée présente de nombreuses caractéristiques, notamment (i) une vitesse de gaz plus faible, (ii) une force d'entraînement plus faible, (iii) un moindre entraînement de poussière, (iv) une consommation plus faible de matériaux contenant du fer, (v) un rapport plus élevé capacité de l'usine/ taille, et (vi) une consommation d'énergie inférieure en raison d'un facteur de compression plus faible. Une pression de fonctionnement élevée dans le four à cuve se traduit également par une productivité élevée du four qui est d'environ 9 tonnes par heure par mètre carré.

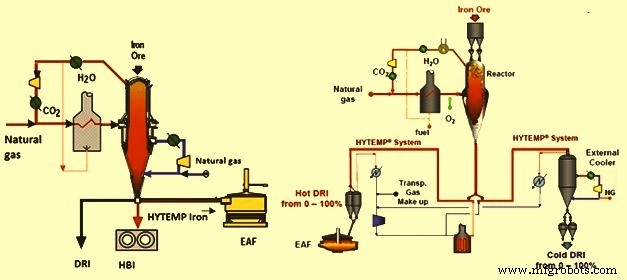

Le processus est flexible pour produire trois formes de produits différentes, en fonction des besoins spécifiques de chaque utilisateur. Les trois formes de DRI sont le DRI froid, le HBI ou le DRI chaud (fer ‘Hytemp’). La décharge DRI à froid est normalement utilisée dans un atelier de fusion d'acier adjacent à proximité de l'usine de réduction directe. Il peut également être expédié et exporté, à condition que certaines procédures soient suivies et que des précautions soient prises pour éviter la réoxydation. HBI est le DRI qui est déchargé à chaud, briqueté puis refroidi. C'est un produit marchand généralement destiné à l'exportation outre-mer. Le fer Hytemp est le DRI déchargé à chaud, transporté pneumatiquement de l'usine DR à un atelier de fusion d'acier adjacent pour son alimentation directe dans le four à arc électrique (EAF). Les options de décharge pour les trois produits ainsi que le schéma de flux pour le fer Hytemp sont illustrés à la Fig 2.

Fig 2 Options de décharge pour les trois produits et le schéma de flux pour le système de fer Hytemp

La configuration de base du procédé se caractérise par sa flexibilité pour traiter différentes analyses de gaz. Les gaz réducteurs peuvent être générés (i) directement, par reformage in situ du gaz naturel à l'intérieur du four à cuve, (ii) dans un reformeur gaz naturel/vapeur externe, (iii) sous forme de gaz de synthèse issu de la gazéification des combustibles fossiles, de la biomasse, etc. , (iv) des gaz d'échappement du processus de réduction de fusion tel que Corex, ou (v) des sources de gaz de four à coke (COG). Dans tous les cas, la configuration du processus correspond aux mêmes schémas de reformage zéro de base, en ajustant les tailles relatives de l'équipement pour l'application particulière. Pour les alternatives in-situ et reformage à la vapeur, l'analyse du gaz naturel (forte teneur en hydrocarbures lourds) n'est pas un facteur limitant. Le gaz "d'appoint" peut être n'importe quel mélange de H2, CO, CO2 et d'hydrocarbures dans n'importe quelle proportion.

L'une des caractéristiques intégrées du flux de processus Energiron qui a une grande importance environnementale est l'élimination sélective des sous-produits générés par le processus de réduction, à savoir l'eau (H2O) et le CO2. Ces sous-produits sont éliminés par des systèmes d'épuration des gaz supérieurs et d'élimination du CO2, respectivement. L'élimination sélective du H2O et du CO2 optimise les besoins en maquillage. L'eau produite pendant le processus de réduction est condensée et éliminée du flux de gaz et la majeure partie de la poussière transportée avec le gaz est également séparée. Le gaz lavé passe ensuite à travers le compresseur de recyclage des gaz de procédé, où sa pression est augmentée. Le gaz comprimé, après avoir été envoyé à l'unité d'élimination du CO2, est mélangé au gaz naturel d'appoint, fermant ainsi le circuit de gaz réducteur.

Un facteur clé du processus HYL est son fonctionnement sous pression. L'utilisation d'O2 dépend de la teneur en hydrocarbures. La métallisation DRI et le C sont contrôlés indépendamment.

Trois types de réactions chimiques ont lieu au cours du processus. Il s'agit de (i) réactions d'oxydation partielle et de reformage, (ii) réactions de réduction et (iii) réactions de cémentation. Ces réactions sont données ci-dessous.

Réactions d'oxydation partielle et de reformage

2CH4 + O2 =2 CO + 4 H2

CH4 + H2O =CO + 3 H2

2H2 + O2 =2 H2O

CO2 + H2 =CO + H2O

Réactions de réduction

Fe2O3 + 3 H2 =2 Fe + 3 H2O

Fe2O3 + 3 CO =2 Fe + 3 CO2

Réactions de carburation

3 Fe + CH4 =Fe3C + 2 H2

3 Fe + 2 CO =Fe3C + CO2

3 Fe + CO+ H2 =Fe3C + H2O

Le reformage du gaz naturel nécessite (i) un certain niveau d'oxydants (H2O et CO2), qui doivent être soigneusement contrôlés, (ii) une température élevée, résultant d'une combustion partielle, et (iii) un catalyseur actif, qui est fourni par les unités de fer métallique provenant du minerai de fer déjà réduit. Les oxydants produits par les réactions de réduction sont partiellement consommés par les réactions de reformage. De cette manière, une fois en contact avec le matériau solide à l'intérieur du four à cuve, un reformage supplémentaire du méthane a lieu in situ en raison de l'effet catalytique du fer métallique (Fe). Dans ces conditions, le méthane est toujours en contact avec le nouveau catalyseur (Fe métallique dans le DRI) puisque le DRI est continuellement évacué du four à cuve. Par conséquent, la génération et la réduction de gaz de réduction in situ ont lieu dans un environnement hautement efficace. Ce processus de reformage est hautement endothermique et il se poursuit jusqu'au point où la température est encore suffisamment élevée. Une fois que la température descend en dessous d'un certain niveau, le reformage in situ ne se produit pas et seule la réduction du minerai de fer se poursuit. La majeure partie de la carburation du DRI s'effectue par craquage du méthane (CH4) pour produire du carbure de fer (Fe3C).

Le procédé Energiron ZR a réduit la taille et amélioré l'efficacité des usines de réduction directe HYL. Les gaz réducteurs sont générés in situ dans le four à cuve de réduction, en alimentant le circuit de gaz réducteur en gaz naturel d'appoint et en injectant l'O2 à l'entrée du four à cuve. Dans le procédé, une efficacité de réduction optimale est atteinte, étant donné que les gaz réducteurs sont générés dans la section de réduction. Pour cette raison, un reformeur de gaz réducteur externe n'est pas nécessaire. Normalement, l'efficacité énergétique globale du procédé ZR est supérieure à 80 %, ce qui est optimisé par le reformage in situ à l'intérieur du four à cuve. Le produit prend la majeure partie de l'énergie fournie au processus, avec des pertes d'énergie minimales dans l'atmosphère.

L'impact sur la taille de l'usine de l'élimination du reformeur de gaz externe est significatif. Pour une capacité de 1 million de tonnes par an, les besoins en surface diminuent d'environ 60 %. Cela facilite également la localisation de l'usine DR adjacente à l'atelier de fusion de l'acier.

L'avantage supplémentaire du procédé ZR est la flexibilité de la carburation du DRI, qui permet d'atteindre des niveaux de C jusqu'à 5 %. Cela est dû au potentiel de carburation amélioré des gaz à l'intérieur de l'arbre, qui permet la production principalement de Fe3C. Le DRI à haute teneur en Fe3C a une réactivité beaucoup plus faible que le DRI normal car une chaleur de dissociation plus élevée est nécessaire pour le Fe3C.

Le procédé Energiron peut également utiliser le reformage conventionnel du gaz naturel par la vapeur, qui caractérise depuis longtemps le procédé HYL. D'autres gaz tels que H2, le gaz de synthèse obtenu à partir de la gazéification du charbon, du coke de pétrole et de combustibles fossiles similaires, et le gaz de four à coke (COG), entre autres, sont également des sources possibles de gaz réducteur, en fonction de la situation spécifique et de la disponibilité du gaz. Cette flexibilité est disponible, puisque le procédé Energiron ZR est indépendant de la source de gaz réducteur, sans qu'il soit nécessaire de faire recirculer les gaz vers un reformeur pour compléter la boucle chimique du procédé.

Les gaz réducteurs chauds sont alimentés à l'intérieur du four à cuve au niveau de la zone de réduction. Ces gaz remontent à contre-courant du lit mobile de charge de fer. La distribution du gaz est uniforme et il existe un degré élevé de contact direct entre le gaz et les solides. Les gaz d'échappement (gaz de gueulard) quittent le four à cuve à environ 400 degrés C et traversent le récupérateur de chaleur des gaz de gueulard, où la chaleur du gaz est récupérée pour produire de la vapeur. Alternativement, la chaleur des gaz d'échappement peut être utilisée pour préchauffer le flux de gaz réducteur, puis les gaz d'échappement peuvent être refroidis par le processus de trempe/épuration.

Pour le DRI froid, un gaz de refroidissement est introduit dans la partie conique inférieure du four à cuve à environ 40 ° C, circulant à contre-courant vers le lit mobile DRI. La distribution du gaz est uniforme et il existe un degré élevé de contact direct entre le gaz et le solide, sans restriction physique du flux de solides ou de gaz à l'intérieur du four.

Le DRI chaud est évacué au moyen de la vanne rotative du four à cuve, à travers la vanne de dérivation, qui délivre le matériau soit au système Hytemp, soit à un refroidisseur externe alternatif (pour la production de DRI froid). Le transport pneumatique s'effectue normalement au même rythme que le rythme de production du four à cuve.

Pour la production de HBI, le DRI chaud est déchargé en continu à une température supérieure à 700 deg C vers les machines à briquettes chaudes disposées ci-dessous. Le HBI est refroidi dans des convoyeurs de refroidissement vibrants à l'aide d'eau de refroidissement, puis déchargé sur le convoyeur de transport HBI.

Le fer Hytemp utilise un système pneumatique pour le transport de DRI chaud vers le four à arc électrique (EAF). Il utilise de l'azote (N2) ou du gaz de procédé comme gaz de transport. Il s'agit d'un processus respectueux de l'environnement puisque le DRI est maintenu enfermé depuis le moment de la décharge du four à cuve de réduction jusqu'au moment où il est déchargé dans l'EAF. Le système a la flexibilité d'alimenter deux EAF à partir d'un four à cuve unique. Au bas du four à cuve, le DRI est déchargé vers le système de transport pneumatique où le flux de gaz chaud provenant du réchauffeur de gaz circule et est utilisé pour transporter le DRI. Pour éviter la dégradation, le DRI est transporté par accumulation de pression plutôt que par la vitesse du gaz. Lorsque le DRI chaud atteint les bacs de stockage au-dessus de l'EAF, le DRI et les gaz sont séparés. Le gaz est envoyé à un épurateur pour le nettoyage et le refroidissement. Il est ensuite comprimé et chauffé pour être recyclé. Avant d'entrer dans le réchauffeur de gaz, du gaz d'appoint est ajouté pour compenser les pertes lors de la séparation du DRI du gaz de transport. Le DRI chaud séparé du gaz de transport est envoyé dans un bac de transition afin de passer de la pression du système de transport à la pression atmosphérique. Depuis le bac de transition, le DRI passe dans le bac de stockage pour être introduit dans l'EAF par gravité. Le DRI chaud peut également être envoyé du four à cuve vers un refroidisseur externe lorsque l'atelier de fusion d'acier n'est pas prêt à utiliser ou à stocker du DRI chaud. Le refroidisseur externe a normalement la capacité de refroidir toute la production DRI.

Dans une configuration de procédé HYL III typique, la chaleur sensible du gaz reformé chaud et des gaz de combustion du reformeur est principalement utilisée pour la génération de vapeur. Les besoins en vapeur pour l'usine de traitement DRI concernent deux utilisateurs finaux, à savoir (i) la vapeur pour le reformage et (ii) la vapeur d'échappement pour le système d'absorption du CO2 dans le circuit de réduction. La quantité et la pression de la vapeur produite sont spécifiées afin d'atteindre un équilibre thermique et mécanique optimal de l'installation. Normalement, la vapeur est produite à haute pression (63 kg/cm²), afin de profiter au maximum de l'enthalpie de la vapeur pour la production d'électricité dans un seul turbogénérateur à haut rendement, avant d'être utilisée pour le reformage et dans le strippeur de CO2. -Chaudière. De cette manière, la puissance électrique totale requise pour l'installation peut être générée à l'intérieur de l'installation. La capacité du turbogénérateur est d'environ 90 kWh/tonne en cas de décharge à froid ou de 105 kWh/tonne HBI en cas de décharge à chaud, ce qui est suffisant pour couvrir le besoin total en électricité de la centrale.

Une caractéristique importante de l'usine de réduction directe Energiron est la possibilité de concevoir le processus pour un besoin nul en eau d'appoint. Ceci est possible principalement parce que l'eau est un sous-produit de la réaction de réduction puisqu'elle est condensée et éliminée du flux gazeux. En conséquence, avec l'adoption d'un système d'eau en circuit fermé basé sur l'utilisation d'échangeurs de chaleur à eau au lieu de tours de refroidissement conventionnelles, il n'y a pas besoin d'eau d'appoint fraîche et en fait un petit courant d'eau est laissé disponible à la batterie. limite.

Paramètres de fonctionnement et consommations spécifiques

Les caractéristiques typiques du produit du procédé Energiron ZR sont données dans l'onglet 1.

| Onglet 1 Caractéristiques typiques du produit | |||||

| Sl.No. | Article | Unité | DRI | HBI | Fer Hytemp |

| 1 | Métallisation | % | 92 – 95 | 92 – 95 | 92 – 95 |

| 2 | Carbone | % | 1.5 – 5.5 | 1.5 – 2.5 | 1.5 – 5.5 |

| 3 | Température | °C | 40 | 40 | > 600 |

| 4 | Densité apparente | tonnes/cum | 1.60 | 2.50 | 1.60 |

| 5 | Densité apparente | tonnes/cum | 3.20 | 5.00 | 3.20 |

| 6 | Taille nominale | mm | 6 – 15 | 110 x 60 X 30 | 6 – 15 |

| 7 | Fe3 C | % | 25 – 60 | 25 – 30 | 25 – 60 |

Les paramètres de fonctionnement typiques et les consommations spécifiques pour le procédé Energiron ZR sont donnés dans l'onglet 2.

| Tab 2 Paramètres de fonctionnement typiques et consommation spécifique pour le procédé HYL ZR | |||||||

| Sl. No. | Article | Unité | DRI froid | HBI | DRI chaud | ||

| 1 | Carbone | % | 4.5 | 2.5 | 2.5 | 4.5 | 4.5 |

| 2 | Métallisation | % | 93 | 93 | 93 | 93 | 93 |

| 3 | Température DRI | C deg | 40 | 40 | 700 | 700 | 700 |

| 4 | Fardeau de fer | tonnes/ tonne | 1.36 | 1.39 | 1.41 | 1.36 | 1.39 |

| 5 | Gaz naturel | Gcal/tonne | 2.25 | 2.20 | 2.23 | 2.35 | 2.25 |

| 6 | Électricité | kWh/tonne | 65 | 65 | 80 | 65 | 65 |

| 7 | Oxygène | N cum/tonne | 42 | 53 | 53 | 48 | 53 |

| 8 | Eau | Cum/tonne | 0.8 | 0.8 | 1.1 | 0.8 | 0.8 |

| 9 | Azote | N cum/tonne | 12 | 12 | 19 | 18 | 18 |

Les émissions typiques du processus Energiron ZR sont données dans l'onglet 3.

| Tab 3 Émissions typiques du procédé HYL ZR | ||||

| Sl. No. | Émissions | Unité | Valeur | |

| 1 | NOx avec des brûleurs ultra bas NOx | mg/N cum | 50 – 80 | |

| 2 | NOx avec élimination catalytique sélective | mg/N cum | 10-50 | |

| 3 | CO | mg/N cum | 20-100 | |

| 4 | Poussière provenant de la cheminée du réchauffeur/du reformeur | mg/N cum | 1 – 5 | |

| 5 | Poussière provenant du dépoussiérage de la manutention | mg/N cum | 5 – 20 | |

Processus de fabrication

- Fer à repasser

- Fer à repasser

- Le processus de frittage des fines de minerai de fer

- Procédé Finex pour la production de fonte liquide

- Processus de fabrication du fer HIsmelt

- Processus HIsarna pour la fabrication du fer

- Processus CONARC pour la fabrication de l'acier

- Valorisation des minerais de fer

- Comprendre le processus de fusion du minerai de fer