Facteurs affectant la durée de vie du revêtement d'un convertisseur d'oxygène de base

Facteurs affectant la durée de vie d'un convertisseur d'oxygène de base

La durée de vie, la fiabilité et les coûts du revêtement d'un convertisseur d'oxygène de base sont essentiels au bon fonctionnement de l'atelier de fusion d'acier utilisant un procédé d'oxygène de base pour la production d'acier. Une durée de vie plus longue des revêtements améliore la disponibilité du convertisseur, ce qui améliore sa productivité.

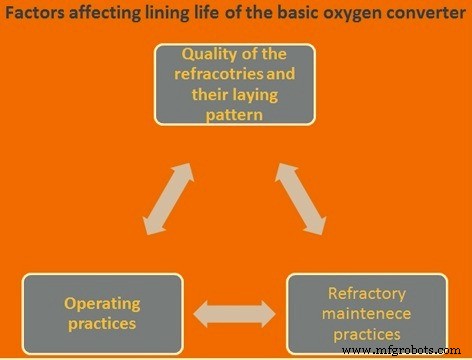

Trois facteurs importants pour obtenir une durée de vie plus longue du revêtement du convertisseur d'oxygène de base (Fig 1) sont (i) les qualités des réfractaires et leur schéma de pose dans le convertisseur, (ii) les pratiques d'exploitation suivies et (iii) la surveillance de l'usure et des pratiques du revêtement. pour l'entretien du revêtement réfractaire. Le développement de matériaux réfractaires améliorés en combinaison avec un meilleur contrôle des processus et une meilleure maintenance pendant les campagnes permettent d'augmenter la durée de vie du revêtement du convertisseur d'oxygène de base.

Fig 1 Facteurs affectant la durée de vie du revêtement du convertisseur d'oxygène de base

De nos jours, sans exception, les convertisseurs d'oxygène de base sont revêtus de réfractaires magnésie-carbone (MgO-C) en raison de leurs propriétés supérieures à celles des autres types de matériaux de revêtement de convertisseur. Cependant, les pratiques de revêtement réfractaire zoné sont suivies en utilisant des réfractaires MgO-C de différentes qualités dans différentes zones du convertisseur.

Les causes d'usure des réfractaires dans le convertisseur d'oxygène de base sont soit dues à des raisons chimiques, soit dues à des raisons physiques. Les causes chimiques de l'usure du revêtement du convertisseur sont principalement dues aux matières gazeuses (gaz oxydants, gaz réducteurs et vapeur d'eau), aux matières liquides (laitier, métal chaud et fonte d'acier liquide) et aux matières solides (flux et désintégration du carbone). ). Les causes physiques de l'usure du revêtement du convertisseur sont des températures excessives (mauvaise dissipation et points chauds), des contraintes mécaniques statiques (écaillage et dilatation) et des contraintes mécaniques dynamiques (abrasion, impact et vibrations). Les principaux mécanismes d'usure du revêtement réfractaire du convertisseur d'oxygène de base peuvent être résumés comme suit.

- Température maximale du métal liquide et du laitier liquide dans le convertisseur

- Temps de séjour des matériaux à haute température dans le convertisseur

- État d'oxydation du bain de fusion (usure due à la corrosion)

- Chimie du laitier (usure due à la corrosion)

- Impact et pénétration du jet d'oxygène pendant le soufflage d'oxygène

- Érosion des réfractaires due au laitier et au métal lors du soufflage et de l'inclinaison du convertisseur.

- Abrasion des réfractaires (due à la génération de poussière et de gaz)

- Impact de la ferraille et de la fonte lors du chargement du convertisseur

- Cyclisme thermique

- Dommages mécaniques causés par le nettoyage de l'équipement

La corrosion des réfractaires se produit en raison de l'attaque chimique tandis que l'érosion implique à la fois l'attaque chimique (érosion) et l'abrasion mécanique du réfractaire. L'érosion provient fréquemment des écoulements turbulents générés dans le convertisseur ou de l'érosion mécanique (par exemple l'alimentation en ferraille du convertisseur). Une érosion accrue a tendance à se produire dans les garnissages de fours aux interfaces métal/laitier et laitier/atmosphère. Ce type d'érosion est connu sous le nom d'« érosion de la ligne de scories ».

Qualité du réfractaire

Les paramètres importants déterminant la qualité des réfractaires MgO-C sont les suivants.

- Magnésie - La principale matière première pour la fabrication de la brique MgO-C est soit le minéral Periclase, soit la magnésie d'eau de mer frittée. Les propriétés importantes sont sa pureté, sa qualité ou sa combinaison frittée ou fondue, sa densité, sa taille de cristal, sa structure de grain et sa distribution granulométrique.

- Carbone :les propriétés pertinentes du carbone sont la pureté, la distribution granulométrique (graphite en flocons), la structure du grain (graphite en flocons), la quantité de noir de carbone et la quantité de graphite en flocons

- Agent de liaison :les paramètres importants sont la quantité et le type de résine, le carbone vitreux, la quantité et le type de brai (charbon graphite) et la réimprégnation.

- Ajouts métalliques - Les ajouts métalliques (antioxydants) sont l'aluminium, le silicium, l'aluminium-magnésium, etc. Il peut y avoir une combinaison de plusieurs ajouts métalliques. Les paramètres importants sont la quantité, la granulométrie et le type des ajouts métalliques.

- Propriétés physiques de la brique :les propriétés importantes sont la densité, la porosité, la résistance à chaud et à froid

- Renforcement - Le renforcement est fait avec des fibres. Le type et la quantité de fibres sont les facteurs importants.

Le type et la taille de la presse à briques (qu'elle soit à friction ou hydraulique) influencent les propriétés des briques.

La teneur en MgO de la magnésie doit être au minimum de 99 %. Les minéraux formés dans le grain sont également importants. Le SiO2 global doit être aussi bas que possible (moins de 0,3 %). Une teneur élevée en bore (B) est également très critique et détruit la résistance à chaud du grain.

La densité des grains varie généralement entre 3,2 et plus de 3,5 g/cc. Une faible densité de grain signifie une porosité élevée rendant le grain sensible à la pénétration des scories.

Une grande taille de cristallite est généralement considérée comme supérieure à 140 microns. Le grain de MgO fondu peut dépasser 1000 microns. La cristallite à gros grains surpasse normalement les cristaux de faible taille en raison d'une réduction de la porosité interstitielle, réduisant ainsi le risque de pénétration de laitier dans les joints de grains et en abaissant la sensibilité du MgO à la réduction par le C présent dans la brique lors d'un service à haute température. Le processus de réduction détruit à la fois le C dans la brique et le MgO dans le grain, produisant de la vapeur de magnésium métallique et du gaz CO.

Les briques sont liées au carbone avec le résidu de C finement divisé restant après la cokéfaction du liant. C'est ce qui maintient la brique ensemble. Le graphite est non mouillant pour les scories sidérurgiques, empêchant la pénétration des scories dans la brique et la dissolution ultérieure des grains de magnésie. Le graphite est également très conducteur thermiquement, transférant la chaleur loin de la surface de la brique, réduisant ainsi la cinétique de réaction agressive. Chimiquement, tous les graphites sont du carbone pur mais tous contiennent des cendres (minéraux argileux trouvés dans les gisements de graphite). Le graphite impur ajoute des impuretés telles que la silice et l'alumine à la brique, ce qui ne génère que des effets négatifs. Le graphite en flocons est normalement utilisé car il a une résistance à l'oxydation plus élevée que le graphite amorphe et une conductivité thermique plus élevée. Généralement, la quantité de graphite utilisée varie de 5 % à 25 %. Toutes choses étant égales par ailleurs, plus la teneur en graphite est élevée, plus la résistance au laitier et la conductivité thermique de la brique sont élevées.

Les poudres métalliques ajoutées aux briques Mag-C agissent comme des piégeurs d'oxygène retardant l'oxydation du graphite et du C-bond. Les poudres améliorent nettement la résistance à chaud en formant des liaisons complexes métal-carbure-oxyde dans la brique.

Les réfractaires dans différentes zones du convertisseur d'oxygène basique sont soumis à différentes conditions en raison desquelles leurs taux d'usure varient. Par conséquent, différentes qualités de réfractaires sont nécessaires dans différentes zones du convertisseur pour avoir un taux d'usure uniforme. Ce type de revêtement est appelé revêtement équilibré ou revêtement zonal. Dans le motif de revêtement zonal, un segment donné de revêtement présentant une usure moindre se voit attribuer une qualité inférieure ou une épaisseur inférieure de réfractaire. De même, des réfractaires de plus grande résistance à l'usure et ayant normalement un coût plus élevé sont affectés aux segments du revêtement du convertisseur qui présentent un modèle d'usure plus élevé afin d'avoir une durée de vie plus longue de ces zones d'usure sévère.

Pratiques opérationnelles

Un bon contrôle du développement des scories, du débit d'oxygène et de la pratique de la lance, ainsi que l'utilisation de l'agitation par le bas et l'utilisation limitée de la pratique de resoufflage sont des caractéristiques clés des pratiques d'exploitation qui influencent la durée de vie du revêtement du convertisseur d'oxygène de base. La connaissance des interactions entre la chimie des procédés, la dynamique de soufflage et l'usure des revêtements de convertisseurs peut permettre à la fois une sidérurgie efficace et une longue durée de vie des revêtements de convertisseurs.

Les facteurs les plus importants qui ont un effet maximal sur le taux d'usure des réfractaires basiques du convertisseur d'oxygène sont la température élevée du bain à la fin du soufflage et la teneur élevée en FeO dans le laitier. En outre, le convertisseur qui attend le taraudage pendant une longue période après la fin du soufflage a une grande influence négative sur le revêtement réfractaire. D'autres facteurs qui ont une influence négative sur le revêtement réfractaire du convertisseur d'oxygène de base comprennent (i) la teneur élevée en silicium du métal chaud, (ii) la teneur élevée en manganèse du métal chaud, (iii) la fréquence élevée des resoufflages, (iv) mauvaise réactivité et faible qualité des ajouts de chaux, (v) ajout inadéquat de chaux spécialement dans la période initiale du soufflage, (vi) laitier de convertisseur insaturé en MgO pendant différentes périodes du soufflage en raison de faibles ajouts d'additifs MgO tels que la dolomite calcinée ou magnésite calcinée, et (vii) faible basicité de laitier.

Les autres facteurs importants affectant la durée de vie du revêtement du convertisseur sont (i) la teneur en titane du métal chaud et la teneur en oxyde de titane du laitier, (ii) la durée pendant laquelle le bain du convertisseur contient un matériau liquide, (iii) une quantité élevée d'ajout de minerai de fer, et (iv) fréquence de nettoyage de la bouche du convertisseur.

Les facteurs les plus importants qui ont un effet positif sur le taux d'usure du revêtement du convertisseur d'oxygène de base comprennent (i) une fréquence élevée d'éclaboussures de laitier, (ii) une fréquence élevée de revêtement de laitier, (iii) l'ajout approprié de dolomite calcinée et/ou de magnésie calcinée , (iv) des actions fréquentes pour l'entretien du fond telles que la réparation de briques, et (v) des mesures de réparation fréquentes telles que le pistoletage des zones usées, etc.

Un laitier saturé de chaux est non seulement important pour la fabrication de l'acier, mais aussi pour éviter une usure excessive du revêtement du convertisseur. L'ajout de chaux avant et pendant le soufflage permet d'assurer un laitier légèrement sursaturé en chaux en fin de soufflage.

Le chemin de développement du laitier pour différents pourcentages de silicium du métal chaud montre qu'à partir du laitier initial à haute teneur en FeO, les teneurs en SiO2 et CaO du laitier augmentent, en raison de l'augmentation de l'oxydation du silicium et de la dissolution de la chaux. Plus la teneur initiale en silicium du métal chaud est élevée, plus la teneur en SiO2 est élevée au début du processus de soufflage. En fin de soufflage, les scories doivent être légèrement sursaturées en chaux afin d'éviter une usure excessive du réfractaire. Pour atteindre cet objectif, un taux d'ajout de chaux est nécessaire, à adapter en fonction de la teneur en silicium de la fonte et de la teneur cible en FeO du laitier.

Étant donné que le convertisseur d'oxygène de base a un revêtement en MgO-C, le laitier doit être à la fois saturé en CaO et en MgO afin de minimiser l'usure du revêtement. La solubilité du MgO dans le laitier dépend de sa basicité, de sa température et de sa teneur en FeO. La solubilité de MgO dans le laitier est élevée lorsque la basicité et le niveau de FeO du laitier sont faibles et que sa température est élevée. Ainsi, la solubilité de MgO augmente avec l'augmentation de la teneur en SiO2. Les scories à faible basicité, équivalentes à une faible teneur en FeO dans les scories, ont la solubilité la plus élevée en MgO. Par conséquent, un revêtement de magnésite est le plus fortement attaqué au début du coup lorsque la basicité des scories est encore faible. La solubilité de MgO diminue avec l'augmentation de la basicité et de FeO.

Au-dessus de la ligne de saturation, tout le MgO ne peut pas rester liquide, et donc avec un laitier saturé en MgO, une nouvelle augmentation de la basicité du laitier provoque la précipitation du MgO et augmente la viscosité du laitier, avec pour résultat des accumulations sur le fond du convertisseur et les murs se produisent. Ces accumulations prolongent la durée de vie de la doublure.

La durée de vie du revêtement est influencée par l'analyse du laitier tout au long du soufflage. Dans le système limite FeO-SiO2, il existe un fayalith composé (2FeO.SiO2) avec un point de fusion très bas de 1 205 °C. Plus la teneur en silicium du métal chaud est élevée, plus la période de temps nécessaire pour traverser la zone de scories contenant du fayalith. Cette zone, associée à la solubilité élevée du MgO aux faibles basicités qui existent à cette partie du soufflage, a une influence très défavorable sur la durée de vie du revêtement. Par conséquent, il est très important que la chaux ajoutée se dissolve rapidement afin d'augmenter la basicité du laitier le plus tôt possible.

L'utilisation de chaux vive douce et une hauteur de lance suffisamment importante jusqu'au bain métallique en début de soufflage (ce qui favorise l'oxydation du Fe et donc la dissolution de la chaux), sont favorables à l'atteinte de cet objectif. De plus, pour faciliter la dissolution précoce de la chaux, l'ajout de chaux doit être terminé dans les trois à quatre minutes suivant le démarrage du soufflage.

La chaux n'est pas du CaO pur. Il contient des impuretés telles que SiO2 et Al2O3 qui doivent être compensées dans les calculs d'additions. De plus, son efficacité métallurgique est affectée par la taille des particules et la réactivité (ou degré de combustion). La taille normale des particules est de 8 mm à 40 mm (certains préfèrent 10 mm à 50 mm), car les particules inférieures à 6 mm sont extraites du convertisseur, avec les gaz résiduaires ; jusqu'à 30 % dans certains cas. Si cela se produit, le laitier produit peut être sous-saturé, ce qui entraîne une usure supplémentaire du revêtement du convertisseur.

La chaux avec une large gamme de tailles de particules se sépare également lors du chargement dans des bunkers de stockage, de sorte que les matériaux grossiers se déplacent vers le côté extérieur de la pile de chargement en forme de cône, les matériaux à grains fins restant dans la zone intérieure. Ainsi, lors du chargement de la chaux depuis le bunker, la qualité de la chaux est généralement variable, avec des conséquences négatives sur la chimie de l'acier, le contrôle de la température et la durée de vie du revêtement du convertisseur.

Un nouveau soufflage pour le réglage final de la température ou l'analyse est souvent nécessaire, mais au prix d'une oxydation accrue du fer et donc d'une usure plus élevée du réfractaire. Par exemple, un resoufflage de moins d'une minute augmente la température de 20°C, mais il augmente également le laitier FeO de 5 %. Bien qu'il faille théoriquement ajouter de la chaux lors du resoufflage pour qu'elle reste sur la ligne de saturation (du fait de l'augmentation de FeO), dans la plupart des cas cela n'est pas fait, et surtout pas dans les cas où le resoufflage est nécessaire pour élever la température, car l'augmentation de température due à l'oxydation du Fe est compensée, dans une large mesure, par la consommation de chaleur pour la dissolution de la chaux. Bien que les scories sous-saturées avec des teneurs et des températures assez élevées en FeO soient acceptables pour des raisons métallurgiques, elles sont extrêmement préjudiciables à la durée de vie du revêtement et les dommages sont d'autant plus importants que l'acier liquide est maintenu dans le convertisseur entre la fin de soufflage et le taraudage.

Un autre facteur important pour obtenir la cohérence et la contrôlabilité du comportement de soufflage, et un faible taux de variation des résultats après la fin du soufflage est un mouvement suffisant du bain pendant le soufflage. Pendant la période de décarburation principale, il y a un bon mouvement du bain en raison de la formation de CO. Avec la diminution de la teneur en C en dessous de 0,30 % entraînant une réduction de la formation de gaz CO, le mouvement du bain diminue considérablement. Pendant cette période du soufflage, la tâche de mouvement du bain doit être remplie en abaissant la lance d'oxygène de soufflage. Bien que l'effet de brassage, induit par la lance, soit bien moindre qu'avec la formation de CO, il assure le maintien du brassage du bain jusqu'à la fin du soufflage. C'est l'une des raisons pour lesquelles l'agitation par le bas avec des gaz inertes a été introduite. Bien que la quantité de gaz soufflée par le bas du convertisseur via des bouchons (généralement dans la plage de 0,01 à 0,05 N cum/t/min) soit faible par rapport à l'oxygène soufflé par le haut, son effet d'agitation présente de multiples avantages en garantissant que le laitier et le bain sont en plus grande équilibre et à produire des niveaux de FeO plus faibles et plus contrôlables dans les scories de réduction, ce qui est bénéfique pour la durée de vie du revêtement du convertisseur.

Les morceaux de minerai de fer, qui sont ajoutés pour refroidir le bain du convertisseur, ont également une influence sur la durée de vie du garnissage en raison de l'augmentation de la teneur en FeO. Une quantité excessive de minerai ajouté est à éviter car la quantité supplémentaire d'oxygène introduite par le minerai conduit à un comportement de soufflage incontrôlable. L'addition de minerai doit de préférence être achevée pendant la période de décarburation principale, sinon il peut y avoir suffisamment de carbone disponible pour réduire le minerai fondu. Si le minerai est toujours chargé du même côté du convertisseur par la goulotte de chargement, le laitier riche en FeO qui se forme localement au niveau du tourillon provoque une usure localisée du revêtement. Pour cette raison, il est nécessaire de faire varier le côté d'ajout de minerai au convertisseur.

Suivi de l'usure de la doublure et entretien de la doublure

Le contrôle de l'usure des garnitures se fait à l'aide de la technologie laser de mesure de l'épaisseur des garnitures. Cette technique utilise la mesure de l'épaisseur du revêtement à l'aide d'un faisceau laser. A cet effet, des machines de mesure laser spéciales sont disponibles. Il est conseillé de mesurer l'épaisseur du revêtement une fois par jour pour connaître le profil du revêtement du convertisseur pendant son fonctionnement. Lorsque l'épaisseur du revêtement est réduite à un certain niveau, la mise en œuvre des techniques d'entretien du revêtement doit commencer.

Plusieurs pratiques d'entretien des revêtements sont employées pour améliorer la durée de vie du revêtement dans un convertisseur. Ceux-ci sont donnés ci-dessous.

- Revêtement de laitier - Le revêtement de laitier est essentiellement une technique consistant à faire basculer le convertisseur pour créer un revêtement de laitier fonctionnel. C'est un art qui demande une attention considérable lors du fonctionnement du convertisseur. Les actions nécessaires pour que la pratique de revêtement de laitier réussisse sont (i) la sélection du bon type de laitier, (ii) le conditionnement du laitier après la bonne quantité d'ajouts, (iii) le basculement correct du convertisseur, (iv) l'élimination du laitier lorsque nécessaire, et (v) enduire au meilleur moment. Ces éléments doivent être bien planifiés et correctement exécutés pour un revêtement de laitier approprié. La clé d'un revêtement de laitier réussi est de suivre les règles établies. Le revêtement de laitier prend environ 1 à 2 minutes.

- Éclaboussement de laitier – La technique d'éclaboussure de laitier, un développement relativement récent, a contribué à améliorer considérablement la durée de vie du revêtement du convertisseur. Comme son nom l'indique, les éclaboussures de scories utilisent des scories résiduelles du processus de fabrication de l'acier, qui sont conditionnées et refroidies pour augmenter leur réfractaire afin de fournir un revêtement sur la surface réfractaire pour agir comme une doublure d'usure lors du soufflage ultérieur. Le laitier visqueux liquide est soufflé au moyen d'azote à haute pression dans la partie supérieure du convertisseur (cône) où il adhère au revêtement de travail du convertisseur. La technique d'éclaboussure de laitier nécessite quelques minutes du temps de conversion après le soutirage de la chaleur précédente et avant le début de la chaleur suivante. La technique d'éclaboussures de laitier a été développée pour contrer l'érosion et produire un revêtement de gel dans un convertisseur. Le laitier éclaboussé agit comme un revêtement de travail lors des chaleurs suivantes. C'est devenu un outil puissant pour augmenter la durée de vie du revêtement du convertisseur. Elle implique l'utilisation d'une lance à oxygène pour insuffler de l'azote sur le laitier résiduel. Deux pratiques d'éclaboussures de laitier sont connues, à savoir i) avec le convertisseur vide d'acier et tout le laitier à l'intérieur du convertisseur ii) avec à la fois le bain d'acier en fusion et le laitier dans le convertisseur. La deuxième méthode est principalement utilisée pour revêtir les tourillons et la partie supérieure du convertisseur. La pratique du soufflage se différencie en deux techniques. L'éclaboussure de laitier prend 2 à 3 minutes et se fait avec un convertisseur en condition verticale. Le débit d'azote est contrôlé en fonction de la hauteur de la lance et est généralement automatisé.

- Gunning - Cette technique aide à prolonger la durée de vie d'une doublure. Il se compose d'un matériau réfractaire à base de MgO, normalement monolithique sur les zones qui subissent une usure sévère telles que les tourillons, la zone d'impact des ferrailles et la ligne de laitier. Le tir est généralement effectué uniquement sur les zones sélectives et après le coulage de l'acier et du laitier. Un pistolet de type tireur est utilisé pour le processus de tir afin de rencontrer un environnement hostile du processus. Les matériaux de projection sont normalement à base d'eau. De nombreuses recherches ont été effectuées sur les matériaux de tir et leur qualité est continuellement améliorée. Puisque le matériel de tir a un coût. La quantité de gunitage doit être équilibrée avec le coût spécifique des réfractaires pendant la fabrication de l'acier.

- Brick patching - Cette technique est normalement utilisée pour reconstituer le fond érodé. Une fois la coulée de l'acier et la coulée du laitier terminées, une partie du laitier est conservée dans le convertisseur. Des briques réfractaires de convertisseur grossières ou brisées sont ajoutées au laitier liquide. Un total de 30 à 60 minutes de temps supplémentaire est nécessaire pour accomplir la solidification du laitier. Le réfractaire usé doit être grossier pour pouvoir renforcer le laitier liquide.

Processus de fabrication

- Facteurs affectant les performances de la poudre de tungstène

- Qu'est-ce que la fabrication d'acier à l'oxygène de base ?

- Facteurs affectant la capacité

- Facteurs affectant l'inductance

- Facteurs affectant la qualité de coupe de la machine de découpe laser

- Automatisation, contrôle et modélisation de la sidérurgie à l'oxygène de base

- Revêtement réfractaire d'un four à oxygène basique

- Rôle du MgO dans la prévention de la corrosion du revêtement des fours à oxygène basique

- Facteurs affectant le coût de la découpe au laser