Limites d'usinage EDM et facteurs affectant la précision

Comme usinage EDM a de nombreux avantages incomparables dans la coupe traditionnelle, ses domaines d'application s'élargissent de jour en jour et il a été largement utilisé dans les machines, l'aérospatiale, l'aviation, l'électronique, les moteurs, les appareils électriques, les machines de précision, les instruments, les automobiles, l'industrie légère, etc. pour résoudre les problèmes d'usinage de matériaux et de pièces aux formes complexes.

Cependant, l'EDM a aussi ses limites. Dans le même temps, comme pour l'usinage traditionnel, diverses erreurs de la machine elle-même, des erreurs de positionnement et d'installation de la pièce et des électrodes d'outil affecteront toutes la précision de l'EDM. De plus, les principaux facteurs liés au processus EDM sont la taille et la cohérence de l'espace de décharge, ainsi que l'usure et la stabilité de l'électrode de l'outil.

Limites O f GED Usinage

1. Il ne peut être utilisé que pour usinage métal et autres matériaux conducteurs

Contrairement au traitement de coupe, les matériaux isolants non conducteurs tels que les plastiques et la céramique peuvent être traités.

2. Le usinage s faire pipi je s g généralement s faible

Par conséquent, le processus est généralement organisé pour utiliser la découpe pour éliminer la majeure partie de la quantité, puis effectuer un EDM pour améliorer l'efficacité de la production

3. Il a e électrode l os

Étant donné que l'usinage EDM repose sur l'électricité et la chaleur pour éliminer le métal, l'électrode sera usée et l'usure de l'électrode est principalement concentrée dans les angles vifs ou les surfaces basses, ce qui affecte la précision de formage

4. Le m minimum c or r adius je s l limité

Généralement, le rayon d'angle minimum pouvant être obtenu par EDM est égal à l'écart d'usinage (généralement 0,02-0,3 mm). Si l'électrode est usée ou traitée par une tête mobile plate, le rayon du coin doit être augmenté.

Facteurs affectant la précision de l'EDM

Dans l'usinage EDM, l'espace de décharge peut être compensé en corrigeant la taille de l'électrode pour obtenir une plus grande précision d'usinage. Cependant, la taille de l'espace de décharge change réellement, ce qui affecte la précision d'usinage.

1. Superficie r la dureté

La rugosité de la surface usinée par EDM dépend de la profondeur des puits de décharge électrique et de l'uniformité de leur répartition. Ce n'est que lorsque des piqûres de décharge électrique peu profondes et uniformément réparties sont produites sur la surface usinée que la surface usinée peut avoir une valeur de rugosité inférieure. Afin de contrôler l'uniformité des fosses de décharge, il est nécessaire d'adopter une technologie de contrôle des impulsions de décharge à énergie égale, c'est-à-dire de détecter le front descendant de la rupture de tension d'écart, de contrôler la largeur du courant d'impulsion de décharge pour qu'elle soit égale et d'utiliser le même énergie d'impulsion pour le traitement, de sorte que la rugosité de surface du traitement soit uniforme.

2. L'influence du jeu d'usinage (jeu latéral)

La taille et la consistance de l'écart d'usinage affectent directement la précision de l'usinage EDM. Ce n'est qu'en saisissant la valeur de l'écart d'usinage et de la rugosité de surface de chaque standard que nous pouvons correctement concevoir la taille de l'électrode, déterminer la quantité de retrait et déterminer la conversion standard pendant le processus d'usinage.

3. Le je influencer o f usinage s lope

En usinage, quel que soit le trou ou la cavité, la paroi latérale présente une pente. La raison de la pente est que, en plus de la pente d'origine de la paroi latérale de l'électrode elle-même dans les exigences techniques ou la fabrication, elle est généralement causée par la perte inégale de l'électrode. , Et "décharge secondaire" et d'autres facteurs.

(1) L'influence de la perte d'électrode.

L'électrode forme une conicité due à l'usure, et cette conicité se reflète sur la pièce pour former une pente d'usinage.

(2) L'influence du degré de contamination du fluide de travail.

Plus le fluide de travail est sale, plus il y a de possibilités de "décharge secondaire". Dans le même temps, en raison du mauvais état de l'entrefer, le nombre de prises d'électrodes augmentera inévitablement. Ces deux conditions augmenteront la pente de traitement.

(3) L'influence du rinçage ou du pompage d'huile.

L'influence du rinçage ou du pompage d'huile sur la pente de traitement est différente. Lors du traitement avec de l'huile de rinçage, les produits d'électro-corrosion s'écoulent de la surface traitée, ce qui augmente le risque de «décharge secondaire» et augmente la pente de traitement. Lorsque le pompage d'huile est utilisé pour le traitement, les produits de corrosion électrolytique sont évacués du tube d'aspiration et le fluide de travail propre pénètre par la périphérie de l'électrode, de sorte qu'il y a moins de risque de "décharge secondaire" sur la surface traitée et la pente de traitement est également petit.

(4) L'influence de usinage profondeur

Lorsque la profondeur de traitement augmente, la pente de traitement augmente également, mais pas proportionnellement. Lorsque la profondeur de traitement dépasse une certaine valeur, la taille de la bouche supérieure de la pièce traitée ne s'étendra plus, c'est-à-dire que la pente de traitement n'augmentera plus. Différents objets de traitement ont des exigences différentes en matière d'inclinaison de traitement. Dans le traitement de la cavité, puisqu'il nécessite un certain angle de dépouille, l'angle de traitement n'est pas strict. Pour les matrices à paroi droite, la pente de traitement doit être plus stricte. Tant que les lois qui affectent la pente de traitement sont saisies, les exigences prédéterminées peuvent être atteintes.

4. Raisons et lois d'arrondir les angles

La perte des coins et des bords tranchants de l'électrode est plus grave que la perte de la face et du côté d'extrémité. Par conséquent, la perte des coins de l'électrode provoque l'arrondi des coins et il est impossible de dégager les pièces traitées. De plus, à mesure que la profondeur de traitement augmente, le rayon de l'arrondi des coins de cannelure d'électrode augmente. Mais au-delà d'une certaine profondeur de traitement, sa tendance à la hausse ralentit progressivement, et finit par rester à une certaine valeur maximale.

La raison des coins arrondis n'est pas seulement l'usure de l'électrode mais aussi l'équidistance de l'espace de décharge. En raison de l'équidistance de la décharge à angle vif, l'électrode pointue convexe rendra inévitablement la pièce arrondie, la pointe pointue de l'électrode pointue concave n'a aucune fonction de décharge, mais la pièce sera arrondie en raison de l'accumulation de débris.

Par conséquent, même si l'électrode est complètement exempte de perte, il est toujours impossible d'obtenir un nettoyage complet en raison de l'équidistance de la décharge de l'espace. Si le rayon d'arrondi doit être petit, l'espace de décharge doit être réduit

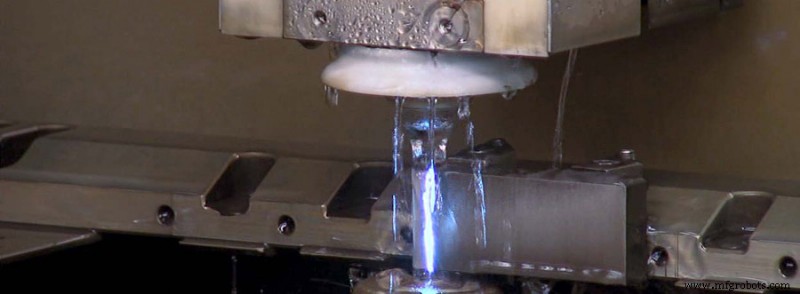

Le milieu de travail est la condition de base pour générer une décharge électrique, et le milieu liquide est principalement utilisé à l'heure actuelle. Il forme un canal de décharge de panne d'étincelle, produit une compression sur le canal de décharge et restaure rapidement l'état d'isolation de l'espace une fois la décharge terminée, aide à l'éjection et à l'élimination des produits de corrosion électriques et refroidit l'outil. Par conséquent, le support a un grand effet sur l'usinage EDM.

Processus de fabrication

- Facteurs affectant la capacité

- Usinage EDM :construction et principe de fonctionnement discutés

- Électroérosion par enfonçage vs électroérosion à fil :principales différences et applications

- Usinage par électroérosion :principe et applications de fabrication

- Avantages et limites de l'usinage CNC

- 4 conseils pour améliorer la précision et l'efficacité de l'usinage CNC

- Différence entre précision et exactitude | Exactitude, précision et tolérance dans l'usinage CNC | TOURNAGE CNC

- Facteurs affectant la rugosité de surface et comment améliorer la rugosité de surface | TOURNAGE CNC

- Centres d'usinage et d'usinage CNC HMC