Installations d'inspection et de conditionnement des billettes

Installations d'inspection et de conditionnement des billettes

Un pourcentage considérable de barres d'acier et de fils machine est utilisé pour les pièces de sécurité des automobiles après avoir subi des étapes de post-traitement (traitement secondaire et ternaire). Les exigences de qualité de ces barres d'acier et fils machine se diversifient de plus en plus compte tenu de l'ouvrabilité au stade de la seconde et de la ternaire transformation et des conditions d'utilisation des pièces mécaniques qui les composent. De plus, le besoin d'assurance qualité sur toute la longueur des barres d'acier et des fils machine a également augmenté, et les aciéries sont tenues d'appliquer des normes de qualité très sévères pour répondre à ces exigences. Pour cette raison, l'importance de la fiabilité de l'inspection et du conditionnement des billettes qui sont la matière première pour la production de barres d'acier et de fil machine a considérablement augmenté.

Selon l'application, les billettes nécessitent une inspection et un conditionnement de surface pour minimiser les imperfections de surface. Les méthodes d'inspection standard consistent en une inspection visuelle de la surface de la billette dans des conditions de lumière blanche ou une inspection par particules magnétiques humides sous un éclairage UV noir. Normalement, les aciéries grenaillent la surface de la billette pour éliminer la calamine et améliorer la visibilité de la surface, selon le type d'état de surface qu'elles essaient de détecter. Les imperfections de surface sont normalement marquées au fur et à mesure qu'elles sont détectées, et ces emplacements sont conditionnés. Les méthodes employées sont généralement le meulage à la machine et parfois le décriquage.

Les techniques d'inspection traditionnelles (autres que la méthode visuelle), qui ont été alignées sur les billettes laminées, sont toutes conditionnées à la détection de défauts qui ont une composante de longueur importante, c'est-à-dire les coutures, les tours de laminage, les languettes, etc. Les billettes coulées en continu contiennent, d'autre part, un type complètement différent de défauts tels que les trous d'épingle, les déchirures d'angle, les marques de va-et-vient, l'écume piégée, les arrêts grouillants, les doubles peaux et les recouvrements, etc. Ces défauts nécessitent un type d'équipement d'inspection différent puisque les techniques d'inspection utilisées dans l'inspection les équipements conçus pour l'inspection des billettes laminées sont peu utiles pour la détection de ce nouveau type de défauts.

L'inspection et le conditionnement des billettes jouent un rôle très décisif dans l'assurance qualité des produits en barres et en fil machine, car un petit défaut de surface d'une billette s'allonge pendant le laminage et devient un défaut de produit étendu, nécessitant un coût considérable pour le conditionnement et la qualité de fabrication. assurance dans toute la longueur du produit difficile. Pour cette raison, il est nécessaire pour une aciérie de prendre les mesures nécessaires pour améliorer la capacité de détection des défauts lors du processus d'inspection et de conditionnement des billettes en utilisant une inspection mécanisée et automatisée et en éliminant ainsi les erreurs sensorielles humaines lors de l'inspection.

Une ligne d'inspection et de conditionnement des billettes comprend principalement (i) la réception des billettes, (ii) des tables à rouleaux pour le déplacement des billettes, (iii) une grenailleuse pour nettoyer la surface des billettes, (iv) des installations de redressement des billettes, (v) l'inspection des billettes installations, (vi) machine de meulage automatique des billettes, (vii) installations de meulage manuel des billettes, (viii) installations de coupe des billettes, (ix) marquage des billettes et (x) grille pour l'enlèvement des billettes. La ligne d'inspection et de conditionnement des billettes doit satisfaire aux exigences suivantes.

- Fonctionner en totale intégration avec et garantir un suivi constant des matériaux entrant du stock ou directement de la machine de coulée continue, tout au long du processus de conditionnement, jusqu'au retrait des billettes de la ligne.

- Effectuer un conditionnement primaire par grenaillage pour éliminer la calamine et éliminer certains des défauts de surface de faible profondeur et en même temps donner à la surface de la billette une finition et un aspect adaptés à l'inspection.

- Assurez-vous d'une inspection précise avant le conditionnement afin de ne manquer aucun défaut

- Fournir une infrastructure et un poste de travail modernes, avec une interface conviviale pour l'inspection, afin que l'activité puisse être effectuée dans une zone sûre et confortable, excluant la nécessité d'avoir l'opérateur à l'intérieur de la zone d'équipement.

- Assurer un enregistrement fiable des données sur les défauts, une transmission précise et efficace à l'unité de broyage afin d'effectuer un cycle de conditionnement entièrement automatisé.

- Garantir l'enlèvement de matière minimum, le plus près possible des zones effectives où se trouvent les défauts et, ce faisant, garantir également une réduction des coûts de production des utilités (par exemple l'électricité) et des consommables (par exemple les meules).

- Fournir des outils matériels et logiciels pour s'interfacer avec tout système de surveillance de la qualité de la coulée continue dans le but d'échanger des informations et d'améliorer les cycles et la productivité par la mise en œuvre de pratiques d'analyse prédictive.

- Pouvoir fonctionner dans une large plage de températures de surface afin de bénéficier, au stade de la rectification, de taux d'enlèvement de métal plus élevés.

Dans les lignes modernes d'inspection et de conditionnement de billettes qui utilisent une inspection mécanisée et automatisée, les défauts détectés sont marqués sur la surface à l'endroit exact où ils se produisent par pulvérisation de peinture automatique. Les billettes présentant des défauts de surface ou intérieurs dépassant les tolérances peuvent être triées automatiquement pour réparation. Les billettes peuvent également être triées automatiquement selon des critères de longueur.

Le système moderne d'inspection en ligne des défauts de surface permet de détecter les défauts avec une grande précision et une grande fiabilité selon des critères qui varient normalement en fonction de l'utilisation finale prévue des produits en barres d'acier et en fil machine. Les critères de contrôle sont choisis de manière à ce que le produit satisfasse aux exigences de qualité du client en ce qui concerne les tolérances aux défauts, en gardant à l'esprit que les inhomogénéités de surface sans importance pour la préparation ultérieure du matériau ne sont pas détectées.

Techniques d'inspection

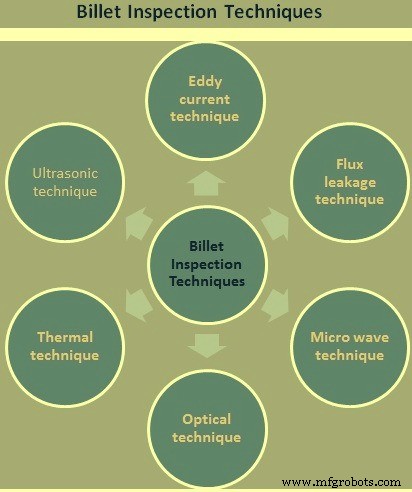

Il existe plusieurs techniques d'inspection (Fig 1) qui peuvent être utilisées et celles-ci sont décrites ci-dessous.

Fig 1 Techniques d'inspection des billettes

Techniques par courants de Foucault

Celles-ci sont bien établies pour les produits laminés à des températures normales et élevées. Les problèmes d'ingénierie augmentent évidemment à des températures élevées en raison de la proximité du détecteur avec le matériau d'essai. Cependant, ils ont été surmontés puisque les systèmes sont couramment utilisés aux températures de laminage.

L'application des courants de Foucault au contrôle des billettes coulées en continu oblige à considérer un intervalle ou pas de contrôle de l'ordre de 1 mm à 2 mm pour répondre aux défauts de type sténopé. Une méthode courante d'application de sondes à courants de Foucault dans l'inspection de la surface des billettes repose sur l'utilisation d'un disque à grande vitesse qui est positionné au-dessus de la surface de la billette. Si l'on suppose que six sondes peuvent être logées dans le disque alors une vitesse de rotation de 6 000 tr/min à 12 000 tr/min est nécessaire pour obtenir un pas d'inspection de l'ordre de 1 mm à une vitesse longitudinale de billette de 0,5 m/s à 1,0 m/ s. Pour obtenir une résolution de sonde suffisante, des sondes de petite taille doivent être utilisées, ce qui nécessite à son tour de petits jeux de fonctionnement de l'ordre de 1 mm à 2 mm. On voit donc que ce procédé présente un certain nombre de problèmes techniques et qu'il est également insensible aux défauts transversaux à la longueur de la billette. La résolution des défauts sténopés reste également incertaine.

Une approche alternative consiste à utiliser des réseaux de sondes à courants de Foucault logées dans un bloc et supportées au-dessus de la surface de la billette en mouvement. Cet agencement est sensible à la fissuration frontale transversale, aux marques de va-et-vient, aux doubles peaux, aux plaques de laitier/écume et aux arrêts de fourmillement. Il constitue donc un outil utile pour l'inspection d'une gamme de défauts de coulée continue, mais la détection des piqûres pose toujours un problème.

Une sonde à courants de Foucault descendants peut également être efficace pour identifier les fissures d'angle transversales et, dans une moindre mesure, les fissures d'angle longitudinales.

Techniques de fuite de flux

Le système d'inspection par particules magnétiques basé sur des techniques de fuite de flux est un système bien éprouvé mais uniquement adapté aux billettes froides. Les capteurs magnétiques sont déployés pour balayer la surface directement ou indirectement où une bande de contact transfère l'image magnétique à une tête de balayage séparée. Dans les deux cas, une limite de température est imposée à la billette pour garantir un test satisfaisant. Des tentatives ont été faites pour utiliser cette forme d'inspection sur des billettes coulées en continu et les résultats sont très décevants. Les défauts de coulée continue tels que les piqûres, les fissures transversales et autres défauts avec une composante transversale peuvent échapper à la détection et de plus le niveau de marquage parasite est très élevé. Il est important de se rappeler que le niveau de marquage parasite généré par tout système d'inspection est une caractéristique tout aussi importante que son efficacité de détection.

L'intervalle de balayage déjà décrit dans la section sur la technique des courants de Foucault est également applicable dans ce cas puisque des moyens généralement mécaniques sont utilisés pour créer un motif de balayage transversal. Cette approche est donc considérée comme inappropriée pour les billettes coulées en continu.

Techniques de micro-ondes

Cette technique d'inspection est assez nouvelle dans son concept et bien qu'elle ait été appliquée dans quelques applications très spécifiques dans un environnement de laboratoire. L'application proposée de la technique à l'inspection en ligne des billettes dans une aciérie est considérée comme unique. Le détecteur peut être monté à quelques dizaines de millimètres de la surface de la billette et cela doit être avantageux car cela réduit sa sensibilité aux dommages mécaniques. La zone d'inspection est cependant relativement grande et il faut donc s'attendre à ce qu'elle ne réagisse qu'aux défauts de grande surface ou aux fissures d'orientation longitudinale ou transversale.

Cette forme de détecteur présente suffisamment de mérite pour être envisagée, mais le coût en capital de chaque tête de détecteur est élevé.

Techniques optiques

Celles-ci offrent une solution plus simple du point de vue de l'ingénierie car les détecteurs peuvent être positionnés bien loin de la surface du matériau et il est possible d'examiner toute la longueur du produit à des vitesses de ligne normales.

Un inconvénient majeur des systèmes basés sur la technique optique est cependant leur incapacité à discriminer sur la base de la profondeur ou de la gravité des défauts. La différenciation est basée sur la présence d'une image en noir ou blanc. Le traitement du signal des informations vidéo est donc nécessaire pour établir un motif qui pourrait être reconnu comme étant cohérent avec les divers types de défauts. Il est également nécessaire de fournir une source de lumière continue à haute intensité pour obtenir l'intensité d'éclairage requise.

Techniques thermiques

Des efforts considérables ont déjà été déployés pour étendre l'application des caméras thermiques ou infrarouges à l'inspection des billettes aux températures de laminage. Plusieurs techniques utilisant un rayonnement émis et/ou un rayonnement réfléchi superposé dans diverses combinaisons ont été utilisées et comprennent la synthèse des couleurs. L'objectif ultime est de permettre le contrôle en ligne des processus de rectification à chaud avant un traitement ultérieur sans refroidissement. Les résultats de ces développements ont été variés mais la caractéristique primordiale a toujours été que les défauts doivent être assez importants pour assurer la détection et cette caractéristique rend ces techniques inappropriées.

Récemment, un système d'inspection thermique plus raffiné est devenu disponible et est commercialisé par Elkem sous le nom de Thermomatic. Ce système a été développé pour l'inspection des billettes et contient un moyen d'induire de l'énergie thermique dans la surface de la billette de manière contrôlée. La surface est ensuite visualisée avec une caméra infrarouge sensible et les images thermiques sont corrélées pour permettre l'identification des joints longitudinaux. La plage de température de la billette est cependant strictement limitée et le système est insensible aux défauts d'orientations transversales. Cela limite évidemment son application pour les billettes de coulée continue.

Techniques ultrasoniques

Cette technique est médiocre en termes de résolution des défauts en raison de l'obscurcissement par les ondes diffusées par d'autres défauts. Il est nécessaire d'envisager l'utilisation d'ondes de surface pour identifier les défauts de surface et avec les procédés conventionnels, la fourniture d'un couplant approprié aux vitesses et températures normales des billettes est normalement problématique. De plus, la génération d'ondes de surface nécessite un bon contrôle de l'angle d'entrée et avec les types d'état de surface couramment rencontrés avec les matériaux coulés en continu, cela est généralement mis en doute. Une approche alternative pour surmonter ces problèmes de couplage consiste à recourir à l'utilisation de méthodes électromagnétiques, mais cela reste soumis aux limitations de la détection de défauts comme déjà décrit dans les techniques de fuite de flux.

Sélection des techniques d'inspection

Comme décrit ci-dessus, on voit que trois méthodes d'inspection sont plus utiles pour les billettes coulées en continu que d'autres. Il s'agit de (i) techniques optiques, (ii) techniques micro-ondes et (iii) techniques à courants de Foucault. Le système optique avec des niveaux d'éclairage corrects est capable de résoudre les petites zones défectueuses telles que les trous d'épingle, que la plupart des autres méthodes ont du mal à identifier. Il est également capable de répondre à d'autres types de défauts qui apparaissent en relief dans les conditions d'éclairage incident. Le système à micro-ondes présente l'avantage de jeux de fonctionnement raisonnables (de l'ordre de 30 mm) et résout généralement les défauts de grande surface ainsi que les fissures longitudinales et transversales de l'ordre de 10 mm ou plus de longueur. Les marques de réciprocité et les marques d'arrêt foisonnantes génèrent également des réponses significatives. Le réseau de sondes à courants de Foucault, d'autre part, doit être positionné plus près de la surface, à environ 3 mm, mais est capable d'une meilleure résolution dans la détection des fissures transversales, des arrêts de fourmillement, des marques de va-et-vient, etc. que la technique des micro-ondes.

Installations de conditionnement de billettes

La principale contradiction du conditionnement de surface par meulage ou d'autres technologies est que la qualité requise est produite d'un côté et qu'une perte de rendement est créée de l'autre. L'objectif pour exécuter le processus de la manière la plus économique doit donc être de fournir la qualité de surface requise et de minimiser la perte de rendement en même temps.

La pratique courante aujourd'hui dans de nombreuses aciéries est encore le meulage de toute la surface sur la base de données empiriques sur la position et la profondeur des défauts. Bien que les billettes puissent être inspectées par des systèmes de détection peu fiables, le meulage sur toute la surface est souvent appliqué par mesure de sécurité afin d'éliminer tous les défauts, en particulier pour les nuances de haute qualité.

L'efficacité économique peut être atteinte si les fissures peuvent être identifiées et éliminées de manière sélective. Le système d'inspection des billettes avec identification automatique par caméra offre une solution unique pour la reconnaissance fiable et reproductible des fissures dans toutes les directions. De plus, la position des fissures peut être stockée et les données peuvent être transmises aux rectifieuses en aval.

Les fissures identifiées par le système d'inspection des billettes sont affichées sur une unité d'affichage disposée dans la cabine de l'opérateur de la rectifieuse. Les mouvements de la table de broyage, sur laquelle la billette est fixée, sont synchronisés avec l'unité d'affichage. L'opérateur utilise les manettes de la machine pour approcher et rectifier les fissures. Pour examiner si la fissure a été meulée avec succès, un système d'éclairage spécial assiste l'opérateur lors du contrôle visuel. Cette combinaison permet la rectification sélective manuelle des défauts mais aussi la rectification pleine surface si le taux de défauts dépasse une limite à définir. Une décision initiale de la méthode de meulage applicable est prise par le système de détection de fissures et relayée à l'opérateur, qui peut accepter ou annuler le choix du système.

En cas de système d'inspection et de meulage automatique, les coordonnées des fissures déterminées par le système de détection de fissures peuvent être transmises au système de contrôle des rectifieuses pour broyer les fissures automatiquement. La rectifieuse aborde les fissures dans le sens longitudinal et transversal de la billette avec les données de coordonnées et exécute la tâche de meulage. La tâche de l'opérateur consiste uniquement à superviser le processus.

L'élimination réussie des fissures peut être contrôlée automatiquement en utilisant le système de détection d'élimination des fissures, une combinaison de caméra industrielle, d'éclairage spécial et de logiciel adapté. Cette combinaison offre le plus haut niveau d'automatisation avec la possibilité de meuler partiellement les fissures ou de meuler entièrement les surfaces ainsi que les coins arrondis de la billette.

Le système de suivi des matériaux requis pour un processus d'exploitation automatisé offre également la possibilité d'enregistrer et de stocker le résultat de l'inspection et le processus de broyage ultérieur comme l'historique lié à chaque billette. Le conditionnement des billettes peut alors faire partie d'un système de gestion de la qualité intégré tout au long du processus de production jusqu'au produit final et à l'application. Un autre avantage de l'enregistrement des données d'inspection de chaque billette est que les données peuvent être liées au processus de production en amont.

Processus de fabrication

- Conception et développement d'un robot d'inspection à faible coût

- Naviguer dans la modernisation de la maintenance et de la gestion des installations

- La norme décrit l'inspection et l'entretien du CVC

- TOTAL développe une stratégie de maintenance et d'inspection

- Capacités et avantages des technologies et systèmes d'inspection robotique

- ExRobotics et Yokogawa vont développer la robotique pour l'inspection des environnements dangereux

- 4 raisons pour lesquelles les tests et l'inspection des équipements sont importants

- Inspection à grande vitesse et rétro-ingénierie en 2D et 3D

- Inspections de ponts roulants :comment, quand et pourquoi ?