Types de brûleurs dans les fours de réchauffage

Types de brûleurs dans les fours de réchauffage

Actuellement, l'industrie sidérurgique est confrontée aux défis majeurs de la réduction continue des émissions environnementales tout en améliorant la viabilité économique des procédés. Les fours de réchauffage en raison de leur forte consommation d'énergie est un domaine auquel l'industrie sidérurgique doit prêter attention. Ce sont des équipements importants qui contribuent à la productivité et à l'efficacité énergétique de l'aciérie.

Les fours de réchauffage modernes sont des fours à poutres mobiles où les poutres soulèvent le matériau d'acier de charge (billettes, blooms ou brames) à l'intérieur du four et le déplacent vers la position suivante. Le chauffage est effectué dans ces fours par chauffage direct du combustible à la fois au-dessus et au-dessous du matériau de charge en acier, en utilisant des brûleurs de toit (pour chauffer le toit qui irradie ensuite la chaleur vers le matériau de charge en acier) et/ou des brûleurs à flamme longue ( parois latérales ou/et paroi avant). Les combustibles couramment utilisés dans les fours de réchauffage sont le gaz mixte à faible pouvoir calorifique (gaz de haut fourneau mélangé au gaz de cokerie et au gaz de convertisseur), le gaz de cokerie, l'huile lourde, le stock lourd à faible teneur en soufre (LSHS) ou le gaz naturel.

Les paramètres importants pour un four de réchauffage comprennent le système de combustion comprenant le combustible utilisé, l'alimentation et l'état technologique de l'air de combustion, les brûleurs et leur emplacement pour une bonne répartition de la chaleur, le préchauffage de l'air de combustion et du gaz combustible, le système de récupération de la chaleur perdue, le rapport air-carburant, le contrôle du tirage du four, le système d'échappement du four et le système de mesure et de contrôle des paramètres du four. Le système de combustion du four, en plus de soutenir le niveau de productivité requis du four, assure une utilisation efficace de l'apport de chaleur, des pertes de chaleur réduites, une récupération efficace de la chaleur perdue, des dommages minimes aux réfractaires du four et une moindre génération de gaz à effet de serre, en particulier les NOx. Le système de combustion du four assure également une atmosphère de four qui minimise la formation de tartre sur la surface de l'acier.

Les systèmes de récupération de chaleur ont été largement utilisés dans les aciéries afin de réduire les pertes de chaleur des gaz d'échappement des fours de réchauffage. Comme la perte de chaleur des gaz d'échappement représente le pourcentage élevé de perte thermique, l'efficacité du four est améliorée et la consommation de combustible est réduite grâce à l'utilisation d'un système de récupération de chaleur. Deux types de systèmes de récupération de chaleur sont normalement utilisés, à savoir le système centralisé et le système distribué. Le système de récupération de chaleur centralisé préchauffe l'air de combustion avec un récupérateur métallique par la chaleur des gaz d'échappement et est actuellement largement utilisé. Cependant, la température maximale de l'air préchauffé pouvant être atteinte par cette méthode est d'environ 600 degrés C avec une température du four d'environ 1300 degrés C en raison des limitations de température du matériau. Le système de récupération de chaleur distribué consiste en un système de brûleur régénératif de type commutation avec l'utilisation de boules en céramique (généralement en alumine) comme milieu régénératif. Il fournit de l'air préchauffé à une température plus élevée que celle du système centralisé.

Les brûleurs utilisés dans les fours de réchauffage constituent l'un des aspects importants qui décide de l'efficacité énergétique du four de réchauffage. Différentes spécifications d'acier nécessitent différents profils de température dans le four de réchauffage. Par conséquent, pour une bonne répartition de la chaleur à l'intérieur du four, il est important que les brûleurs soient flexibles afin que le personnel d'exploitation puisse adapter les paramètres de combustion aux diverses conditions du procédé. Les brûleurs doivent avoir un rapport de réduction approprié, de faibles capacités de NOx et un rendement élevé.

La disposition des brûleurs dans un four de réchauffage est également très importante pour les caractéristiques de chauffage du four. Selon la position des brûleurs dans le four, les arrangements sont classés en trois méthodes de chauffage, à savoir (i) l'utilisation de brûleurs à flux axial dans la paroi avant, (ii) l'utilisation de brûleurs latéraux dans les parois latérales et (ii) l'utilisation de brûleurs plats. brûleurs radiants à flamme dans le toit. Chaque méthode de chauffage a ses propres caractéristiques. Une méthode de chauffage particulière ou une combinaison de méthodes de chauffage est adoptée pour un four de réchauffage afin de s'adapter aux conditions locales de l'aciérie. Dans les aciéries où plusieurs combustibles sont disponibles, les brûleurs doivent pouvoir utiliser plusieurs combustibles.

Le four de réchauffage doit être conçu pour garantir que, dans un délai donné, le matériau de charge en acier est chauffé uniformément à une température souhaitée avec la quantité minimale de combustible. Étant donné que le chauffage est effectué à l'aide de brûleurs, les éléments suivants doivent être assurés pour une bonne répartition de la chaleur.

- L'allumage du four de réchauffage doit être effectué par des brûleurs situés à l'extrémité de décharge du four et situés en haut et/ou en bas du matériau de charge en acier.

- La flamme ne doit toucher ou être obstruée par aucun objet solide. Toute obstruction provoque la désatomisation des particules de carburant, ce qui affecte la combustion et provoque une fumée noire. Si la flamme empiète sur le matériau de charge en acier, les pertes de tartre augmentent. Si la flamme touche les réfractaires, les produits d'une combustion incomplète peuvent se déposer et réagir avec les constituants réfractaires à des températures élevées, endommageant les réfractaires du four.

- Les flammes des différents brûleurs doivent être éloignées les unes des autres, car les flammes qui se croisent provoquent une combustion incomplète. Il est également souhaitable d'échelonner les brûleurs sur les côtés opposés.

- La flamme du brûleur a tendance à se déplacer librement dans l'espace de combustion juste au-dessus du matériau. Pour cette raison, l'axe du brûleur dans le four ne doit pas être placé parallèlement au foyer mais à un angle vers le haut. Cependant la flamme ne doit pas toucher le toit du four.

- Les grands brûleurs produisent des flammes plus longues, qu'il est généralement difficile de contenir à l'intérieur des parois du four. Par conséquent, un grand nombre de brûleurs de moindre capacité sont généralement utilisés pour assurer une meilleure répartition de la chaleur à l'intérieur du four et également pour augmenter la durée de vie du four.

Les brûleurs utilisés dans les fours de réchauffage sont soit à flamme longue soit à flamme plate.

Brûleur à flamme plate

Les brûleurs à flamme plate (FFB) sont généralement utilisés en voûte du four de réchauffage. Grâce à ces brûleurs, un transfert de chaleur par rayonnement orienté indirectement a lieu. La chaleur provenant de la combustion du combustible est transférée au matériau de charge en acier non seulement directement à partir de la flamme, mais également à travers le revêtement réfractaire du toit du four. La flamme, qui est normalement non lumineuse, est caractérisée par une température élevée et une émissivité relativement faible correspondant à un rayonnement sélectif de dioxyde de carbone et de vapeur d'eau. En l'absence d'impact de la flamme sur le matériau de charge en acier, les fours chauffés FFB sont appelés fours à chauffage indirect.

Les brûleurs sont conçus pour répandre la flamme sur la surface du toit en une fine couche. Comme le débit des gaz de combustion dans la direction de l'axe du brûleur est négligeable, la température du toit réfractaire est augmentée en raison du transfert de chaleur intensif de la flamme vers le toit. De cette manière, le toit réfractaire agit comme la principale surface rayonnante.

L'utilisation de brûleurs à flamme plate est considérée comme appropriée et avantageuse lorsque le matériau de charge en acier dans le four de réchauffage a une grande surface plane, éventuellement parallèle à la voûte du four et lorsque la température de chauffage du matériau de charge en acier est supérieure à 900°C. Voici les principaux avantages et inconvénients des fours à feu FFB

La répartition de la température dans la chambre du four FFB et dans le matériau de charge en acier est plus uniforme. Il existe un contrôle satisfaisant de la température des zones individuelles permettant d'atteindre la puissance de four nécessaire.

- Les vitesses de chauffage plus rapides, dues au FFB, diminuent le temps d'exposition du matériau de charge en acier à haute température. Par conséquent, l'apparition d'oxydation de surface ou de phénomènes tels que la décarburation et la structure en acier à gros grains est considérablement réduite.

- Une réduction majeure de la consommation de combustible pouvant atteindre près de 40 % peut être obtenue après une diminution de 100 % à 50 % de la puissance du four.

- Le mélange intensif de combustible gazeux et d'air de combustion assure une combustion rapide et complète du mélange avec une faible valeur d'excès d'air.

- Un inconvénient fondamental du chauffage par le toit est le risque de surchauffe de la surface du matériau de charge en acier suite à un changement soudain de la puissance du four.

- Une vitesse de chauffage excessive au début de la chambre du four peut induire des contraintes thermiques indésirables et des déformations structurelles dans le matériau de charge en acier.

Brûleurs à flamme longue

Une grande variété de brûleurs à flamme longue de diverses caractéristiques et de différentes capacités sont disponibles sur le marché. Ces brûleurs sont disponibles en différentes capacités et pour s'adapter à l'utilisation de différents combustibles tels que le mazout, le gaz ou plusieurs combustibles.

Dans le four de réchauffage à brûleurs à flamme longue, la majeure partie du chauffage de la charge d'acier s'effectuant par convection, la recirculation des produits de combustion contribue sensiblement à la vitesse de chauffage et à l'homogénéité de la température. Les brûleurs à flamme longue produisent des gaz à grande vitesse qui entraînent et recirculent les gaz de combustion pour obtenir une uniformité de température dans le four avec un minimum d'excès d'air.

Les brûleurs situés sur la paroi avant du four de réchauffage ont généralement une flamme plus longue tandis que ceux situés sur la paroi latérale du four ont une flamme variable plus courte. Les brûleurs situés sur la paroi avant du four de réchauffage sont normalement du type à combustion à flux axial et nécessitent une large plage de réglage. Ce sont des brûleurs de grande capacité et ont une limitation de la longueur par zone dans le sens de la longueur du four. Le flux de gaz brûlants à l'intérieur du four est régulier sur toute la longueur du four. Les nez des brûleurs compliquent la structure du four. Avec ces brûleurs, le chauffage est uniforme sur toute la largeur du four, mais la température a tendance à chuter au niveau des nez dans le sens de la longueur du four. La maniabilité est relativement bonne sauf autour des brûleurs dans la zone inférieure où la température est relativement élevée.

Les brûleurs sur la paroi latérale nécessitent une gamme étroite de réglages. Ces brûleurs sont également de grande capacité et ont une limitation dans le sens de la largeur du four. Le flux de gaz brûlants a tendance à dériver car la direction des brûleurs est perpendiculaire à la direction de la longueur du four. Comme il n'y a pas de nez dans ces brûleurs, ils ne compliquent pas la structure du four. Les brûleurs ont une bonne uniformité dans le sens de la longueur du four mais une médiocre uniformité dans le sens de la largeur du four. La maniabilité est relativement bonne avec ces brûleurs.

Brûleurs régénératifs et récupérateurs

Un brûleur régénératif est doté d'un système de récupération de chaleur qui récupère la chaleur perdue des gaz d'échappement du four pour chauffer l'air de combustion nécessaire à la combustion du combustible au niveau du brûleur. L'utilisation de brûleurs régénératifs pour le réchauffage des fours peut permettre d'importantes économies d'énergie.

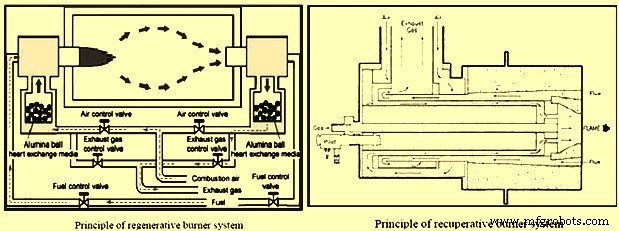

Les brûleurs régénératifs sont conçus pour récupérer la chaleur de l'air d'admission en transférant la chaleur des gaz d'échappement à l'air d'admission qui doit être utilisé dans la combustion. Le brûleur régénératif comporte deux ensembles de brûleurs, chacun avec un régénérateur et la vanne d'inversion. Le régénérateur utilise les billes de céramique (généralement de l'alumine) pour collecter la chaleur. Pendant que le premier brûleur régénératif s'allume, l'autre évacue les gaz du four. Les gaz d'échappement traversent le corps du brûleur régénératif et transfèrent la chaleur aux billes en céramique. Par conséquent, la chaleur des gaz d'échappement est transférée à l'air d'admission car elle passe à travers les boules en céramique chauffées. La vanne d'inversion définit la direction du flux d'air qui entre dans la tête du brûleur, ce qui rend la température de l'air d'admission similaire à la température de fonctionnement. En raison d'une température élevée de l'air de combustion de préchauffage, le brûleur régénératif peut économiser le combustible et effectuer la combustion avec un rendement élevé.

Dans le cas d'un brûleur à récupération, la structure du brûleur est similaire au tube de l'échangeur de chaleur par rayonnement qui chauffe l'air d'admission jusqu'à la température la plus élevée (environ 750 deg C) en récupérant la chaleur des gaz d'échappement vers l'air d'admission. Par conséquent, la chaleur échangée dans le brûleur peut améliorer l'efficacité de la combustion et réduire le coût du combustible d'environ 25 % à 30 %.

Le principe du brûleur régénératif est illustré à la figure 1. Le premier brûleur est en mode d'allumage tandis que le deuxième brûleur est en mode d'évacuation. Le premier brûleur s'allume avec l'air de combustion chaud soufflant à travers son brûleur. Le deuxième brûleur reçoit les gaz d'échappement chauds du four vers ses billes en céramique afin de conserver la chaleur dans le brûleur. Ce n'est qu'après avoir passé sa chaleur que les gaz d'échappement sont libérés. Après une période d'une demi-minute à une minute, le deuxième brûleur est commuté en mode feu tandis que le premier brûleur commence à recevoir les gaz d'échappement chauds. Le mode d'allumage et de réception du brûleur fonctionne alternativement et en continu jusqu'à l'arrêt du four de réchauffage. La température élevée de l'air préchauffé rend le processus de combustion très efficace.

Le principe du brûleur à récupération est également illustré à la figure 1. La température de l'air d'admission est préchauffée avant la combustion dans le four par la technique d'échange de chaleur. Les gaz d'échappement traversent le brûleur équipé d'un échangeur de chaleur installé à l'intérieur du brûleur. La chaleur des gaz d'échappement est échangée avec l'air d'admission avant qu'elle ne sorte du brûleur. Les gaz d'échappement traversent la zone autour de l'extérieur du brûleur et la chaleur est échangée à l'intérieur du brûleur.

Fig 1 Principes des systèmes de brûleurs régénératifs et récupérateurs

Brûleurs à oxycombustible

L'oxycarburant fait référence à la pratique consistant à remplacer totalement l'air comme source d'oxydant pour la combustion par de l'oxygène de qualité industrielle. L'oxycombustion réduit ou élimine l'azote dans l'air de combustion et réduit considérablement la chaleur résiduelle réalisée avec les gaz de combustion. Les brûleurs oxycombustible peuvent être utilisés dans des fours de réchauffage à haute température où l'uniformité de la température est critique et où des émissions de NOx extrêmement faibles sont souhaitées.

L'avantage général du remplacement de l'air par de l'oxygène de qualité industrielle est que la teneur en azote présente dans l'air amené au processus de combustion est presque ou complètement éliminée. La réduction de l'azote dans la combustion permet une température de flamme et une efficacité de combustion plus élevées, car un volume de gaz de combustion plus faible réduit la quantité de chaleur extraite de la flamme et perdue dans les gaz d'échappement.

Les avantages de l'utilisation de l'oxycombustible par rapport à la combustion de l'air sont notamment (i) une consommation d'énergie réduite, (ii) une vitesse de chauffage accrue entraînant une production plus élevée sans augmentation du point de consigne de la température du four et (iii) une réduction des émissions du four

Les flammes oxycombustibles ont une température plus élevée avec moins de volume et de longueur que les flammes aérocombustibles. La caractéristique de la flamme avec l'oxycombustible doit être prise en compte lors de la conception des systèmes de brûleur oxycombustible pour les applications de réchauffage de l'acier. Généralement, le chauffage de l'acier exige une répartition uniforme de la température afin d'éviter une surchauffe ou une sous-chauffe localisée dans le produit. Le type et l'emplacement des brûleurs oxycombustible dépendent du type de four et de la proximité des flammes avec le produit en acier.

Les flammes oxycombustibles ont une température plus élevée avec moins de volume et de longueur que les flammes aérocombustibles. La caractéristique de la flamme avec l'oxycombustible doit être prise en compte lors de la conception des systèmes de brûleur oxycombustible pour les applications de réchauffage de l'acier. Généralement, le chauffage de l'acier exige une répartition uniforme de la température afin d'éviter une surchauffe ou une sous-chauffe localisée dans le produit. Le type et l'emplacement des brûleurs oxycombustible dépendent du type de four et de la proximité des flammes avec le produit en acier.

Processus de fabrication

- Pompe à chaleur

- Four à optimisation énergétique

- Fours de réchauffage et leurs types

- Four à arc électrique CC

- Système de refroidissement de haut fourneau

- Fours à arc submergé

- L'oxycombustion et son application dans les fours de réchauffage

- Types d'échangeurs de chaleur disponibles chez JM Industrial

- Types de traitement thermique pour moulages au sable