Laminage à froid des aciers

Laminage à froid des aciers

L'objectif principal du laminage à froid des aciers est de réduire l'épaisseur des bandes d'acier laminées à chaud (normalement de l'ordre de 1,5 mm à 5 mm) en épaisseurs plus fines (généralement de l'ordre de 0,12 mm à 2,5 mm) qui ne peuvent pas être normalement obtenu lors du laminage à chaud dans un laminoir à bandes à chaud. Outre la réduction de l'épaisseur, le laminage à froid est effectué pour améliorer la finition de surface des aciers, pour améliorer les tolérances d'épaisseur, pour offrir une gamme d'états, pour améliorer les caractéristiques physiques et pour préparer la bande au revêtement de surface.

Le laminage à froid fait des tôles laminées à froid un produit nettement amélioré. Les produits en acier laminés à froid offrent un bon contrôle de l'épaisseur, de la forme, de la largeur, de la finition de surface et d'autres caractéristiques de qualité spéciales qui complètent le besoin d'applications d'utilisateurs finaux hautement techniques. Pour répondre aux diverses exigences des utilisateurs finaux, les tôles laminées à froid sont conçues sur le plan métallurgique pour fournir des attributs spécifiques tels qu'une formabilité élevée, une aptitude à l'emboutissage profond, une résistance élevée, une résistance élevée aux bosses, de bonnes propriétés magnétiques, la soudabilité, l'émaillage et la capacité de peinture, etc.

Le laminage à froid des bandes d'acier laminées à chaud est effectué en dessous de la température de recristallisation normalement à température ambiante. Dans le processus de laminage à froid, aucune chaleur n'est généralement appliquée à la bande laminée à chaud avant le laminage. Cependant, l'énergie de frottement au niveau des surfaces de contact de la bande en cours de laminage est convertie en chaleur. Cette chaleur peut augmenter la température de la bande en cours de laminage dans un processus adiabatique rapide à un niveau de 50 deg C à environ 250 deg C.

Au cours du processus de laminage à froid, la réduction d'épaisseur est due à la déformation plastique qui se produit au moyen d'un mouvement de dislocation. L'acier se durcit à cause de l'accumulation de ces dislocations. Cela augmente la résistance et l'écrouissage jusqu'à 20 %. Ces dislocations réduisent la ductilité de l'acier laminé à froid, le rendant inutile pour l'opération de formage. Pour récupérer la ductilité, les aciers laminés à froid doivent subir un processus de recuit pour soulager les contraintes qui se sont accumulées dans la microstructure pendant le processus de laminage à froid.

L'épaisseur de la bande laminée à chaud est importante en ce que les propriétés du produit final laminé à froid et recuit sont influencées par le pourcentage de réduction à froid. Cela signifie que l'épaisseur de chaque bobine laminée à chaud est soigneusement contrôlée pour fournir au laminoir à froid une épaisseur spécifique pour obtenir le pourcentage de réduction à froid approprié. Entre autres choses, le pourcentage de réduction à froid affecte le comportement de formage du produit après recuit

Grâce à une qualité d'emboutissage profond par laminage à froid, une qualité d'emboutissage extra profond et un emboutissage extra profond plus des aciers de qualité sont produits pour répondre aux exigences d'emboutissage profond pour les applications automobiles dans l'industrie en aval.

Le laminage à froid des aciers au carbone simples comprend les quatre étapes suivantes.

- Décapage - Au cours de cette étape, la calamine formée à la surface de la bande d'acier laminée à chaud est éliminée car sa non-élimination a plusieurs effets néfastes sur le traitement ultérieur de l'acier lors du laminage à froid. Cette étape est décrite en détail dans un article séparé sous le lien http://www.ispatguru.com/pickling-of-scale-formed-on-hot-rolled-strip-of-carbon-steel/

- Laminage à froid de bandes décapées - Il est effectué pour réduire l'épaisseur de la bande d'acier laminée à chaud

- Recuit - Après le laminage à froid, le recuit de la bande laminée à froid est effectué pour soulager les contraintes qui se sont accumulées dans la microstructure pendant le processus de laminage à froid. Cette étape est décrite en détail dans un article séparé sous le lien http://www.ispatguru.com/annealing-of-cold-rolled-steel/

- Laminage de revenu ou laminage par skin-pass d'une bande recuite - Il est effectué pour donner les propriétés mécaniques, la forme et la rugosité de surface souhaitées, et la finition des bandes laminées à froid.

Laminage à froid de feuillard décapé

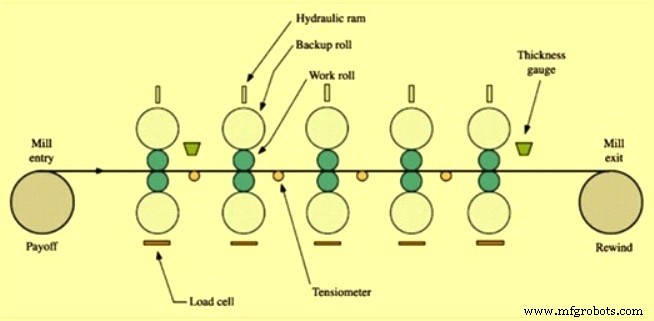

Le laminage à froid de bandes laminées à chaud décapées est réalisé en traitant une bande d'acier dans un laminoir qui a une bobine d'extrémité d'entrée pour dérouler la bobine laminée à chaud décapée et une bobine d'extrémité de sortie pour l'enroulement de la bande laminée à froid. Entre les deux, il y a un ou plusieurs (normalement jusqu'à 6) postes de laminage pour effectuer la réduction à froid. Chaque cage de laminoir a des rouleaux empilés verticalement qui sont alimentés par d'énormes moteurs pour transmettre des contraintes de compression élevées à la bande. Les supports de broyeur peuvent avoir 2 hauteurs, 4 hauteurs ou 6 hauteurs. Les stands à 4 hauteurs sont plus largement utilisés car ils offrent un avantage maximal par rapport aux deux autres types.

Les laminoirs à froid à une ou deux cages sont normalement des laminoirs réversibles. Un laminoir réversible est l'endroit où l'acier entre dans le laminoir d'un côté, passe de l'autre côté, puis revient à nouveau dans le laminoir. Lors de chaque passage dans le broyeur, le sens de déplacement des rouleaux est inversé. Dans cette opération du laminoir réversible, la bande décapée est acheminée en avant et en arrière entre les mandrins de chaque côté du laminoir à une ou deux cages. La bande est réduite en épaisseur à chaque passe jusqu'à ce que l'épaisseur finale requise soit atteinte.

Les broyeurs à cages multiples (normalement trois à six cages) sont généralement des broyeurs tandem continus. La bande décapée laminée à chaud est introduite dans le laminoir à froid tandem à partir d'une bobine d'extrémité d'entrée et progressivement réduite en épaisseur d'un pourcentage prédéfini dans chaque cage pour atteindre l'épaisseur finale souhaitée lorsque la bande sort de la dernière cage. Après la dernière cage, la bande est enroulée dans la bobineuse.

Pour le laminage des aciers fortement alliés et inoxydables, on utilise un laminoir A Z ou un laminoir Sendzimir qui fonctionne avec un cylindre de travail de très petit diamètre, normalement d'environ 50 mm, soutenu par un certain nombre de cylindres (6 à 20 en nombre) en forme de pyramide. empiler. Cette configuration de rouleau permet d'exercer des forces extrêmement élevées à travers le rouleau de travail tout en gardant le rouleau de travail contre une flexion extrême. Le rouleau enrouleur du laminoir Sendzimir exerce également une tension sur la bobine lorsqu'elle traverse le laminoir. La combinaison de la haute pression et de la tension rend le laminoir capable de laminer des matériaux fins et plats.

La réduction typique des bandes laminées à chaud dans un laminoir à froid peut aller de 50 % à 90 %. La réduction de chaque stand ou passe doit être répartie uniformément sans tomber très en dessous de la réduction maximale pour chaque passe. Normalement, le pourcentage de réduction le plus bas est pris lors de la dernière passe pour permettre un meilleur contrôle de la planéité, de l'épaisseur et de la finition de surface.

Le laminage à froid réduit l'épaisseur de la bande par compression à l'intérieur des rouleaux. Côté entrée, les entraînements des rouleaux ont besoin d'une alimentation en énergie correspondante. En raison des forces de roulement élevées appliquées, la bande est chauffée par la chaleur de formage jusqu'à un niveau allant jusqu'à 250 degrés C. Afin de refroidir les rouleaux et également la bande laminée, ils sont lubrifiés et refroidis par de l'huile, de l'eau ou des émulsions. Des exemples d'huiles de laminage sont l'huile grasse, l'huile minérale ou l'huile de palme; les huiles de laminage sans eau doivent avoir des points d'éclair supérieurs à 300 deg C. Les principales raisons de la lubrification sont la réduction des forces de roulis et des moments de roulis, la réduction de l'usure des outils et l'amélioration de la surface de la bande.

Les laminoirs tandem à froid modernes sont capables de laminer des bandes laminées à chaud décapées jusqu'à une épaisseur minimale de 0,12 mm à une vitesse de laminage pouvant atteindre 2500 m/min. Les broyeurs tandem continus peuvent avoir une capacité allant jusqu'à 2,5 millions de tonnes par an.

Les laminoirs tandem continus à laminage à froid modernes sont normalement équipés des caractéristiques suivantes.

- Système de vissage hydraulique pour maintenir une pression de roulis constante et/ou une position de roulis constante.

- Système de contrôle de jauge automatique hydraulique informatisé (HAGC). Le système maintient automatiquement et systématiquement une tolérance extrêmement serrée sur toute la longueur de chaque bobine, quelle que soit la vitesse.

- Système de couronne à variation continue (CVC) et système de changement de vitesse amélioré

- Système de contrôle de chute sur les bords

- Systèmes de mesure et d'inspection de bandes en ligne

- Système de décapage à sec après le dernier stand pour minimiser la quantité d'huile résiduelle sur le décapage

Après laminage à froid, la bande est fortement travaillée à froid et peu utile pour la plupart des applications. Il doit être recuit pour ramollir l'acier et le rendre plus formable.

Le schéma typique d'un laminoir à froid tandem à 5 cages est illustré à la figure 1.

Fig 1 Schémas typiques d'un laminoir à froid tandem à 5 cages

Laminage de revenu ou laminage skin pass de la bande recuite

Les bobines laminées à froid après avoir été retirées du four de recuit sont dans leur état extrêmement doux et sont donc soumises à un laminage à passage de peau ou à un laminage de trempe dans un laminoir à passage de peau. Cela implique une légère réduction contrôlée de la tôle d'acier laminée à froid et est réalisée pour la raison suivante.

- La planéité des bandes est une propriété importante pour les organisations qui effectuent un traitement ultérieur. En effet, de bonnes valeurs de planéité permettent un fonctionnement sans problème de leurs installations et équipements. Le passage de peau améliore la planéité de la tôle d'acier.

- Pour minimiser l'étirement de l'acier

- Pour minimiser les efforts

- Le passage de peau entraîne la transformation de la plage de limite d'élasticité instable, connue sous le nom de bande de Lüders, en une limite d'élasticité définie. Cela permet d'améliorer le comportement d'écoulement pendant l'opération d'emboutissage profond et d'éviter les lignes de contrainte indésirables.

- Pour obtenir la texture de surface de l'acier souhaitée. Le réglage de la rugosité souhaitée de la surface de la bande améliore le rendement du processus d'emboutissage profond ainsi que l'adhérence des peintures.

- Pour obtenir les propriétés mécaniques souhaitées

- Pour corriger les incohérences de calibre dans l'acier

Le laminage de trempe confère une petite quantité de réduction à froid, généralement dans la plage de 0,25 % à 1,0 %. Le laminage de revenu donne une surface lisse et le phénomène de limite d'élasticité (étirement et froissement excessifs lors des opérations ultérieures) est éliminé. Cela rend l'acier plus ductile pour d'autres opérations de formage et d'étirage. Après le laminage de trempe, la tôle laminée à froid est huilée avec de l'huile antirouille.

Un laminoir à passe unique est une installation de laminage indépendante qui suit généralement l'étape de recuit discontinu et peut être mise en œuvre de manière très flexible. Ce laminoir peut traiter à la fois des bandes dures et des bandes ultra douces. Il fournit également la finition parfaite pour les bandes d'acier laminées à froid.

Un cas particulier est représenté par ce que l'on appelle le laminoir DCR, ou laminoir DCR. DCR signifie ‘Double réduction à froid’. Cette installation à deux cages combine réduction d'épaisseur dans la première cage et passage de peau dans la deuxième cage. Il est également possible d'utiliser les deux supports pour le passage de la peau. Dans ce cas, les propriétés de l'acier, telles qu'une limite d'élasticité définie, sont définies dans la première cage tandis que dans la seconde cage, les caractéristiques de surface souhaitées sont transférées à la bande.

Les broyeurs skin pass peuvent également être installés directement en ligne dans la section de sortie d'une ligne de recuit continu. La bande peut être complétée dans la chaîne de traitement, ce qui présente plusieurs avantages puisque les efforts et les dépenses de manipulation des bobines sont considérablement réduits.

Les bandes laminées à froid peuvent être produites dans diverses conditions, telles que laminage à la peau, quart de dureté, demi-dureté et pleine dureté, en fonction de la quantité de travail à froid effectuée. Ce travail à froid (dureté) est souvent appelé revenu, bien que cela n'ait rien à voir avec le revenu du traitement thermique.

Les feuilles quart dures peuvent être pliées (perpendiculairement à la direction de laminage) sur elles-mêmes sans se fracturer. Les feuilles semi-rigides peuvent être pliées à 90 degrés tandis que les feuilles entièrement dures peuvent être pliées à 45 degrés. Ainsi, ces matériaux peuvent être utilisés dans des applications impliquant de grandes quantités de flexion et de déformation, sans rupture.

Processus de fabrication