Processus de décarburation de l'oxygène à l'argon

Processus de décarburation à l'argon et à l'oxygène

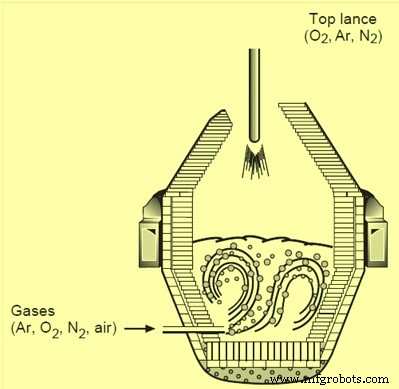

La décarburation à l'oxygène de l'argon (AOD) est un procédé principalement utilisé dans la production d'acier inoxydable et d'autres alliages de haute qualité tels que les aciers au silicium, les aciers à outils, les alliages à base de nickel et les alliages à base de cobalt avec des éléments oxydables tels que le chrome et l'aluminium. L'AOD a été inventé en 1954 par la division Lindé de The Union Carbide Corporation, devenue Praxair en 1992. Un convertisseur AOD est illustré à la figure 1.

Convertisseur AOD de la figure 1

Aujourd'hui, plus de 75 % de l'acier inoxydable mondial est fabriqué selon le procédé AOD. Le processus est très populaire car il combine des rendements métalliques plus élevés avec des coûts de matériaux plus faibles. Il offre un moyen économique de produire de l'acier inoxydable avec une perte minimale d'éléments précieux. Il fait partie d'un processus duplex dans lequel les déchets ou les matières premières vierges sont d'abord fondus dans un four à arc électrique (EAF) ou un four à induction (IF). Le métal fondu est ensuite décarburé et affiné dans un convertisseur AOD à moins de 0,05 % de carbone. La principale caractéristique du convertisseur AOD est que l'oxygène pour la décarburation est mélangé à un gaz inerte tel que l'argon ou l'azote et injecté à travers des tuyères immergées. Cette dilution par l'argon de l'oxygène minimise l'oxydation indésirable des éléments précieux contenus dans les aciers spéciaux, comme le chrome. Les autres avantages du procédé AOD incluent une précision extrême dans le contrôle chimique jusqu'à 0,01 % de carbone et moins, une désulfuration rapide à moins de 0,001 % et une élimination du plomb à moins de 0,001 %. Le résultat final est un métal plus propre associé à une productivité accrue.

Le procédé AOD utilise la technique de dilution pour la décarburation du bain d'acier. L'injection de gaz inerte (argon ou azote) abaisse la pression partielle de CO dans le bain, permettant ainsi à une teneur en chrome plus élevée d'être en équilibre avec une teneur en carbone plus faible. La quantité d'énergie d'agitation du gaz soufflé à travers les tuyères souterraines et la formation de monoxyde de carbone au plus profond du bain de métal font que les processus de conversion sont parmi les réacteurs métallurgiques les plus agités. Le contact intime gaz – métal et l'excellent mélange laitier – métal facilitent les réactions d'affinage.

Le raffinement du processus AOD comporte trois étapes principales. Ce sont (i) la décarburation, (ii) la réduction et (iii) la chimie finale et l'ajustement de la température.

L'entrée du processus AOD est la sortie du processus EAF ou IF. L'acier liquide, qui contient la majeure partie du chrome et du nickel nécessaires pour atteindre la composition thermique finale, est soutiré à une température de 1500 à 1600 degrés C de l'EAF ou de l'IF dans une poche de transfert. Le métal liquide est transféré de la poche de transfert au convertisseur AOD. Le convertisseur AOD peut être tourné vers le bas afin que les tuyères latérales soient au-dessus du niveau du bain pendant le chargement de l'acier liquide.

Après le transfert de l'acier liquide contenant du fer, du chrome, du carbone et du nickel de l'EAF ou de l'IF au convertisseur AOD, du ferrochrome à haute teneur en carbone est ajouté et le soufflage est démarré avec le soufflage d'un mélange de gaz inerte (argon, azote) et d'oxygène. Au stade initial, de l'oxygène à l'argon dans un rapport allant de 5:1 à 3:1 est soufflé à travers les tuyères latérales. Le rapport diminue avec l'avancement de la décarburation. Le soufflage étant réalisé avec de l'argon, il est possible d'effectuer la décarburation à plus basse température. Lorsque le carbone est réduit à 30 % de la valeur d'origine, le rapport oxygène/argon passe à 2:1. Le principal avantage associé au processus de dilution entre en jeu lorsque le rapport oxygène/gaz inerte est de 1:1. L'oxydation du carbone se poursuit, mais l'oxydation du chrome est limitée. Cela est dû au très faible potentiel d'oxygène du mélange gazeux, qui minimise l'oxydation du chrome. Le coup est poursuivi pour atteindre 0,09 % à 0,012 % C.

Les gaz de procédé sont injectés à travers des tuyères immergées installées dans la paroi latérale ou au fond du convertisseur. L'injection de la paroi latérale confère généralement une énergie d'agitation maximale au bain pour une plus grande efficacité de mélange. L'injection par le bas améliore généralement les caractéristiques d'usure dans la section cylindrique du convertisseur. Le nombre et le positionnement relatif des tuyères sont déterminés en partie par la taille du convertisseur, la plage de tailles de chaleur, les débits de gaz de procédé et les types d'alliages raffinés.

Le système de commande de gaz fournit les gaz de procédé à des débits nominaux de 1,0 à 3,0 N cum/min/tonne. Le système contrôle avec précision les débits et surveille la quantité de gaz injectée dans le bain pour permettre à l'opérateur de contrôler le processus et de mesurer l'oxygène total injecté.

La décarburation se produit lorsque le carbone dissous réduit les oxydes de chrome et de fer qui se forment. Les réactions de décarburation sont les suivantes.

3O ? (g) + 4Cr =2Cr?O?

Cr?O? + 3C =2 Cr + 3CO (g)

La décarburation se produit à la surface des bulles montantes qui se forment à partir du gaz inerte injecté ou à la surface des particules d'oxyde de chrome qui sont réduites et génèrent du monoxyde de carbone (CO).

Lors de la décarburation, des ajouts sont effectués pour obtenir la bonne composition chimique finale. Ces ajouts consistent habituellement en des quantités souhaitées de ferrochrome à haute teneur en carbone, de ferraille d'acier inoxydable, de ferraille d'acier au carbone, de nickel, de fer, de ferromanganèse à haute teneur en carbone et d'oxyde de molybdène. Ces ajouts servent également à réduire la température du bain car les oxydations du carbone et du chrome sont exothermiques. En général, la température du bain est contrôlée à moins de 1720 degrés C. Le poids total de l'ajout d'alliage est compris entre 5 % et 30 % du poids du robinet. Lors de la dernière étape de soufflage, le rapport oxygène sur argon est modifié de 1:3 à 1:2 pour amener le carbone à la valeur souhaitée qui peut être inférieure à 0,03 %.

L'étape suivante est l'étape de réduction, dans laquelle les additions de réduction sont chargées et agitées avec un gaz inerte pendant une durée souhaitée. Le mélange de réduction est constitué d'alliages de silicium, tels que le ferrosilicium ou le chrome-silicium, et/ou d'aluminium, qui sont ajoutés pour la réduction des oxydes métalliques du laitier et des fondants tels que la chaux, la chaux dolomitique et le spath fluor. Le bain est ensuite agité avec un gaz inerte, généralement pendant environ cinq à huit minutes.

Cr?O? + 2Si =3Cr + 2 SiO ?

Un ajout supplémentaire de silicium est nécessaire si l'exigence de silicium est là pour répondre aux spécifications de silicium de certains des aciers inoxydables.

Une manipulation soigneuse des scories, car elles précipitent dans la réaction, est importante. Tout oxyde de chrome non réduit par le carbone se retrouve dans le laitier, qui peut former un spinelle complexe. L'efficacité de l'étape de réduction dépend de nombreux facteurs, notamment la basicité et la composition du laitier, la température, les conditions de mélange dans le convertisseur et la cinétique de dissolution de l'addition solide.

De la chaux et/ou de la chaux dolomitique sont généralement ajoutées juste avant le soufflage d'oxygène pour fondre le laitier de transfert et le silicium dans le métal. Lors du soufflage d'oxygène, le silicium est oxydé avant le carbone. De la chaux et de la chaux dolomitique sont parfois ajoutées avant la fin du soufflage pour refroidir le bain et réduire le volume des ajouts de réduction. Les ajouts de fondant au laitier, tels que la chaux, la chaux dolomitique et le spath, représentent généralement de l'ordre de 3 % à 7 % du poids total du bain.

La formation d'un laitier de haute basicité et la réduction du potentiel d'oxygène dans le bain métallique sont de bonnes conditions pour l'élimination du soufre. Par exemple, avec une teneur en soufre de départ de 0,03 %, un traitement de réduction de 2 à 3 kg d'aluminium/tonne, 2 à 3 kg de spath/tonne, une basicité finale de laitier d'environ 1,7 et une température de 1 700 deg C, une teneur en soufre finale de 0,003 - 0,005 % peut être obtenu.

La durée de la période de soufflage est déterminée par les niveaux de carbone et de silicium de départ du métal chaud chargé dans le convertisseur AOD. Le temps de décarburation varie de 20 à 35 minutes dans les convertisseurs modernes (commencer de 1,5 % à 2,5 % et viser 0,04 % de carbone). Habituellement, le convertisseur est rabattu en position horizontale et un échantillon de l'acier liquide est prélevé pour des analyses à un niveau de carbone d'environ 0,1 %.

L'élimination du soufre est une réaction laitier-métal qui se produit pendant la phase de réduction du procédé. Le phosphore, qui nécessite des conditions oxydantes, ne peut pas être éliminé lors du traitement du convertisseur.

Le contrôle de l'azote est une réaction gaz-métal. Selon la spécification finale de l'azote pour la nuance d'acier inoxydable, le gaz inerte pendant les étapes initiales de la décarburation peut être de l'azote. Une fois qu'un certain niveau de carbone est atteint, l'azote gazeux est remplacé par de l'argon. Une telle approche est généralement pratiquée par les sidérurgistes pour réduire l'utilisation et les coûts d'argon tout en obtenant une spécification d'azote souhaitée. Après le passage de l'azote à l'argon, l'azote est éliminé du bain à la fois par le monoxyde de carbone dégagé et l'argon. Les éléments volatils à haute pression de vapeur, tels que le plomb, le zinc et le bismuth, sont éliminés pendant la période de décarburation.

La formation de scories fortement basiques et la réduction du potentiel d'oxygène dans le bain d'acier liquide sont de bonnes conditions pour l'élimination du soufre. Ceux-ci sont obtenus en ayant une forte concentration de chaux dans le laitier et une faible activité d'oxygène dans le bain de métal. Le transfert du soufre au laitier se fait selon la réaction suivante.

S(bain) + CaO(laitier) =CaS (laitier) + O(bain)

Des ajouts de chaux sont effectués pour diluer le soufre dans le bain d'acier liquide. De plus, de l'aluminium ou du silicium peuvent être ajoutés pour éliminer l'oxygène. Par exemple, avec un soufre de départ de 0,03 %, un traitement de réduction de 2 à 3 kg d'aluminium/tonne, 2 à 3 kg de spath/tonne, une basicité finale de laitier d'environ 1,7 et une température de 1700 deg C feraient baisser la teneur en soufre à 0,003– 0,005 %. Si la qualité à produire nécessite une teneur en soufre extra faible, le bain est décrassé après l'étape de réduction et un autre laitier basique est ajouté. L'acier liquide et les flux sont ensuite mélangés pour compléter la réaction de désulfuration. Dans les pratiques modernes, un niveau de soufre de 0,001 % ou moins est facilement atteint avec cette pratique de double laitier. D'autres ajouts d'alliage de rognage peuvent être ajoutés à la fin de l'étape. Une fois les niveaux de soufre atteints, le laitier est retiré du récipient AOD et le bain de métal est prêt à être coulé.

Idéalement, à ce stade du processus, la chimie de l'acier liquide doit répondre aux spécifications finales afin que la chaleur puisse être captée. Si nécessaire, des matières premières supplémentaires peuvent être chargées pour de petits ajustements chimiques avant le taraudage. Après coulée, la poche est souvent agitée pour l'homogénéisation de la composition et l'uniformité de la température ainsi que la flottation des inclusions. Cela se fait dans une poche équipée d'installations d'agitation avec ou sans l'utilisation d'un four poche. Après le traitement en poche, l'acier est prêt à être coulé. Au début du processus AOD, le convertisseur était incliné pour les ajouts de matières premières ainsi que pour le prélèvement d'échantillons et la mesure de la température à l'aide de thermocouples à immersion. Le désir d'augmenter la productivité a conduit à un chargement continu des matières premières pendant la période de soufflage ainsi que pendant la période de réduction. Une instrumentation moderne a été développée pour prendre des échantillons de fusion ainsi que des températures d'acier à l'aide d'une sous-lance spécialement conçue avec le convertisseur en position verticale.

Convertisseur AOD

Le convertisseur AOD est un récipient en forme de poire généralement doublé d'un revêtement réfractaire basique. Il a un couvercle conique amovible en place. La caractéristique importante d'un convertisseur AOD est qu'il est normalement soufflé latéralement. Dans le cas des nuances d'acier qui peuvent tolérer l'azote, un mélange d'oxygène et d'azote peut également être soufflé. Comme les aciers inoxydables fondus ne génèrent pas de mousse et que la plupart des processus d'affinage de l'acier inoxydable sont soufflés latéralement ou par le bas, les dimensions d'un convertisseur d'affinage en acier inoxydable sont plus petites qu'un convertisseur BOF (four à oxygène basique) comparable. Les volumes internes typiques des convertisseurs AOD sont compris entre 0,4 et 0,8 m3/tonne métrique de poids de bain.

Pour les convertisseurs qui puisent dans une poche tenue par une grue, une section supérieure en cône tranché est souvent utilisée. La partie tranche permet à la grue de se rapprocher de la bouche du convertisseur. Les convertisseurs qui puisent dans un wagon-poche ont généralement une section supérieure conique concentrique de type BOF.

Un atelier de production élevée dispose généralement de trois convertisseurs interchangeables pour une disponibilité à 100 % du processus. À tout moment, l'un des convertisseurs se trouve dans l'acier d'affinage à tourillon inclinable, un second convertisseur nouvellement chemisé se trouve dans une station de préchauffage et le troisième convertisseur se trouve dans une station de regarnissage. Le convertisseur dans l'anneau de tourillon peut généralement être remplacé par un convertisseur préchauffé en moins d'une heure.

Le convertisseur AOD a des tuyères montées dans la paroi latérale ou dans le fond. Ces tuyères sont généralement constituées d'un tube en cuivre avec un tube extérieur en acier inoxydable. Un anneau est formé entre les tubes en cuivre et en acier inoxydable. Les gaz de refroidissement soufflés à travers l'anneau externe (enveloppe) forment une accrétion de métal ou d'oxyde (appelée champignon) à la pointe de la tuyère. Cette accrétion protège la tuyère et le réfractaire environnant. Les gaz de traitement des mélanges oxygène/inerte soufflent à travers l'espace annulaire interne. Des conceptions spéciales existent pour normaliser l'écoulement dans l'espace annulaire. La taille et le nombre de tuyères dépendent de paramètres de processus spécifiques. Il y a généralement entre deux et neuf tuyères dans un récipient AOD.

Les tuyères montées sur les parois latérales sont submergées pendant le traitement. Lorsque le récipient est mis en rotation, les tuyères sont au-dessus du bain. À ce stade, les gaz de traitement peuvent être coupés et un petit flux de refroidissement protège les tuyères

Les convertisseurs soufflés par le bas ont une variété de configurations de tuyère en fonction des débits requis. Il y a généralement deux à quatre tuyères au fond.

Une modification majeure du processus AOD implique l'utilisation d'une lance de soufflage supérieure en plus des tuyères de soufflage latérales. La lance peut être utilisée pour injecter de l'oxygène à des vitesses de soufflage souhaitées pour augmenter la décarburation et/ou la post-combustion. La lance supérieure peut également être conçue pour souffler des gaz mixtes tels que des mélanges gaz inerte – oxygène. L'installation d'une lance et l'introduction d'oxygène dans les premiers stades de la décarburation peuvent réduire le temps d'une chauffe. La technologie peut être utilisée pour augmenter la productivité (tonnes/heure) de l'atelier de fusion de l'acier. La plupart des installations de convertisseurs récentes incluent l'utilisation d'une lance supérieure pour insuffler de l'oxygène.

Une autre modification du processus AOD consiste à appliquer un vide sur le convertisseur pour réduire la consommation d'argon et de silicium ainsi que le temps de traitement lors de la fabrication de nuances à faible teneur en carbone. La modification est connue sous le nom d'AOD-VCR.

Réfractaires convertisseurs AOD

Les températures élevées à la pointe de la tuyère et l'agitation élevée du bain imposent de grandes exigences aux réfractaires des convertisseurs. Alors que les campagnes réfractaires BOF typiques durent des mois ou des années, les campagnes de convertisseurs inoxydables durent plusieurs jours ou semaines. Les coûts des réfractaires représentent une fraction importante des coûts d'exploitation totaux.

Il existe deux choix de base de type réfractaire, la magnésite-chromite et la dolomie. Le choix du réfractaire dépend du mode de fonctionnement de la cuve, des spécifications du produit final et de l'économie.

Les réfractaires magnésite chromite ont une résistance élevée à l'usure mais ont un coût unitaire plus élevé que les réfractaires dolomitiques. Le ramassage du chrome de la brique est possible. Les briques de magnésite chromite sont à la fois acides et basiques et des compositions de scories strictes doivent être maintenues pour éviter une usure rapide.

Les réfractaires dolomitiques sont généralement moins coûteux que les réfractaires magnésite-chromite et l'absorption du chrome n'est pas un facteur. La désulfuration à des niveaux très bas est généralement plus facile dans les réfractaires dolomitiques car des scories très basiques peuvent être utilisées sans effets néfastes sur les briques.

Les convertisseurs sont généralement zonés par épaisseur et qualité de brique pour maximiser la durée de vie du revêtement et minimiser les coûts. Les zones à forte usure du convertisseur, généralement la paroi de la tuyère, la conduite de laitier et le tampon de transfert, sont zonées plus épaisses et avec un réfractaire de meilleure qualité que les autres parties du convertisseur.

Processus de fabrication

- Réservoir d'oxygène

- Oxygène

- Qu'est-ce que l'oxycoupage ? - Processus, avantages et inconvénients

- Processus de moulage par injection

- Qu'est-ce que le taraudage CNC ?

- Processus de traitement thermique de l'acier

- Comprendre le processus de soudage par friction

- Comprendre le processus de soudage au gaz

- Comprendre le processus d'extrusion