Procédés non cryogéniques de séparation de l'air

Procédés non cryogéniques de séparation de l'air

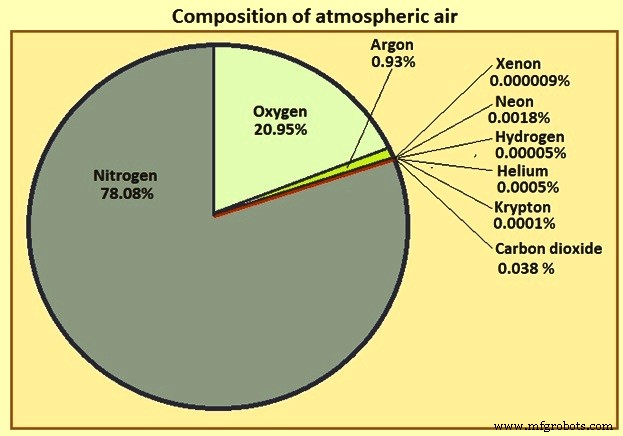

L'air atmosphérique sec contient en volume 78,08 % d'azote, 20,95 % d'oxygène et 0,93 % d'argon ainsi que des traces d'un certain nombre d'autres gaz (Fig 1). L'air atmosphérique peut également contenir une quantité variable de vapeur d'eau (selon l'humidité) et d'autres gaz produits par les processus naturels et les activités humaines. Il existe deux technologies principales pour séparer les gaz de l'air, telles que (i) la distillation cryogénique et (ii) les procédés de séparation non cryogéniques. Les processus non cryogéniques sont généralement utilisés pour séparer un seul composant de l'air atmosphérique.

Fig 1 Composition de l'air atmosphérique

Les procédés de séparation d'air non cryogéniques sont des procédés de séparation à température ambiante proche et sont utilisés pour la production d'azote ou d'oxygène sous forme de gaz. Ces procédés sont des choix rentables lorsque la demande de gaz est relativement faible et lorsqu'une très grande pureté des gaz n'est pas nécessaire. Les installations de séparation d'air non cryogéniques sont compactes et produisent de l'azote gazeux qui est généralement exempt d'oxygène à 95,5 % à 99,5 % ou de l'oxygène gazeux pur à 90 % à 95,5 %.

Les usines non cryogéniques sont moins économes en énergie que les usines cryogéniques (pour une pureté de produit comparable) mais en même temps coûtent moins cher à construire. La taille physique de l'usine peut être réduite à mesure que la pureté requise est réduite, et la puissance nécessaire pour faire fonctionner l'unité est également réduite. Les installations non cryogéniques sont relativement rapides et faciles à démarrer et peuvent être mises en service en moins d'une demi-heure. Ceci est utile lorsque le produit n'est pas nécessaire à plein temps. Comme les usines cryogéniques, les processus de séparation d'air non cryogéniques commencent également par la compression de l'air.

Contrairement aux usines cryogéniques qui utilisent la différence entre les points d'ébullition de l'azote et de l'oxygène pour séparer et purifier ces produits, les usines de séparation d'air non cryogéniques utilisent des différences de propriétés physiques telles que la structure moléculaire, la taille et la masse pour produire de l'azote et de l'oxygène. Les processus non cryogéniques sont basés sur l'adsorption sélective ou la permutation à travers les membranes.

Les technologies les plus couramment utilisées pour les usines de séparation d'air non cryogéniques sont la technologie des procédés d'adsorption, (ii) les technologies des procédés chimiques, (iii) la technologie de séparation par membrane et (iv) la technologie des membranes de transport d'ions.

Technologie de processus d'adsorption

La technologie des procédés d'adsorption est basée sur la capacité de certains matériaux naturels et synthétiques à adsorber préférentiellement l'azote ou l'oxygène. Cette technologie est utilisée pour produire soit de l'azote soit de l'oxygène en faisant passer de l'air comprimé à plusieurs pressions atmosphériques à travers un récipient contenant des matériaux adsorbants. Les adsorbants sont choisis en fonction de leurs caractéristiques d'adsorption. Des matériaux adsorbants spéciaux sont utilisés comme tamis moléculaire, adsorbant préférentiellement les espèces gazeuses cibles. Un adsorbant souhaitable a une affinité beaucoup plus grande pour les molécules non produites que pour le gaz produit (azote ou oxygène). Cette caractéristique fait que la plupart des molécules du gaz produit traversent le lit et pénètrent dans le flux de produit, tandis que d'autres composants de l'air sont capturés par l'adsorbant.

Les usines de production d'oxygène utilisant la technologie d'adsorption utilisent normalement des tamis moléculaires à base de zéolithe pour adsorber l'azote, le dioxyde de carbone, la vapeur d'eau résiduelle et d'autres gaz. Les pressions typiques de livraison d'oxygène à la sortie de l'usine sont de 1 atmosphère à 3 atmosphères. La pureté de l'oxygène est normalement comprise entre 93 % et 95 %, et est principalement limitée par la teneur en argon, qui est normalement comprise entre 4,5 % et 5 %.

Les usines de production d'azote utilisant la technologie d'adsorption utilisent un matériau de tamis moléculaire au charbon actif qui élimine l'oxygène et d'autres composants indésirables par adsorption. Alternativement, une unité "de-oxo" est ajoutée qui combine catalytiquement l'hydrogène avec l'oxygène dans le produit azoté quittant le processus d'adsorption, produisant de l'eau. Cette eau est éliminée par refroidissement et adsorption supplémentaire. L'azote est généralement livré depuis l'unité de production à des pressions de 6 à 8 atmosphères et à une pureté de 95 % à 99,5 %. Si une pureté plus élevée est nécessaire, la taille de l'équipement et le rapport entre l'alimentation en air et la fabrication du produit doivent augmenter. Le flux de déchets d'une usine de production d'azote est enrichi en oxygène qui est fréquemment à environ 40 % d'oxygène. Ce flux est parfois utilisé pour l'amélioration de la combustion ou le fonctionnement des équipements de traitement des déchets à l'usine.

Dans le cas des zéolithes, des champs électriques non uniformes existent dans les espaces vides du matériau, provoquant une adsorption préférentielle des molécules, qui sont plus polarisables que celles qui ont des moments quadripolaires électrostatiques plus élevés. Ainsi, dans la séparation de l'air, les molécules d'azote sont plus fortement adsorbées que les molécules d'oxygène ou d'argon. Lorsque l'air passe à travers un lit de matériau zéolitique, l'azote est retenu et un courant riche en oxygène quitte le lit. En effet, les zéolithes sont sélectives pour l'azote.

Dans le cas des tamis moléculaires en carbone, ils ont des tailles de pores du même ordre de grandeur que la taille des molécules d'air. Les molécules d'oxygène étant légèrement plus petites que les molécules d'azote, elles diffusent plus rapidement dans les cavités de l'adsorbant. Ainsi, les tamis moléculaires au carbone sont sélectifs pour l'oxygène.

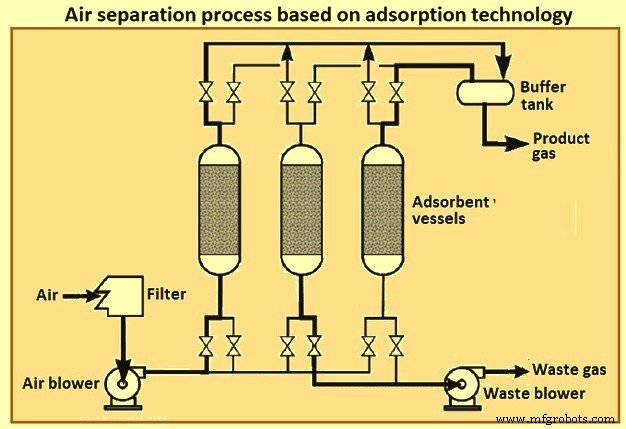

Le processus d'adsorption est essentiellement un processus discontinu, car le lit d'adsorbant nécessite une désorption périodique. Par conséquent, les usines de production basées sur cette technologie disposent normalement d'au moins deux cuves d'adsorbant pour assurer la continuité opérationnelle. A tout moment, l'un des récipients fabrique un produit en adsorbant les composants indésirables de l'air, tandis que l'autre récipient subit une régénération par dépressurisation à la pression atmosphérique. Lorsque le récipient adsorbant approche de la saturation, un ensemble de vannes commute rapidement les flux vers un autre récipient. Un réservoir tampon (réservoir tampon) en aval des absorbeurs assure la continuité de l'alimentation en gaz produit. Bien que le système à deux cuves soit le plus courant, des configurations à cuve unique ou à trois cuves sont également parfois utilisées. Le système à cuve unique permet des économies de capital tandis que le système à trois cuves assure une plus grande continuité de production. Un organigramme typique pour le processus de séparation de l'air basé sur la technologie d'adsorption est illustré à la Fig 2.

Fig 2 Processus de séparation de l'air basé sur la technologie d'adsorption

L'air sous pression entre dans un récipient contenant le lit d'adsorbant. L'azote/oxygène est adsorbé et un courant d'effluent riche en oxygène/azote est produit jusqu'à ce que le lit d'adsorbant soit saturé en azote/oxygène. A ce stade, l'air d'alimentation est commuté vers un nouveau récipient et la régénération du lit d'adsorbant dans le premier récipient peut commencer. La régénération peut être accomplie en chauffant le lit d'adsorbant ou en réduisant la pression dans le lit d'adsorbant, ce qui réduit la capacité de rétention d'azote/oxygène à l'équilibre de l'adsorbant.

L'ajout de chaleur est communément appelé adsorption modulée en température (TSA) et la réduction de pression est appelée adsorption modulée en pression ou sous vide (PSA ou VSA). Les installations de séparation d'air utilisant le vide sont appelées installations VPSA (vacuum pressure swing adsorption), VSA (vacuum swing adsorption) ou PVSA (pressure vacuum swing adsorption). Il est utilisé pour la production d'oxygène. Le cycle du procédé est similaire à celui des usines PSA sauf que des pompes à vide sont utilisées pour réduire la pression de désorption. La pression de désorption inférieure réduit la pression d'entrée. Le temps de cycle plus rapide et le fonctionnement simplifié associés à la réduction de pression en font normalement le procédé de choix pour la séparation de l'air.

Une usine VPSA produit de l'oxygène à environ 0,2 atmosphère (jauge). Lorsque des pressions d'alimentation en oxygène plus élevées sont requises, un surpresseur d'oxygène est ajouté à l'installation. Dans l'ensemble, les usines VPSA sont plus coûteuses mais plus économes en énergie que les usines PSA pour les mêmes conditions de débit, de pression et de pureté du produit.

Les installations VPSA régénèrent le matériau du tamis dans des conditions de vide. Il en résulte un matériau de tamis moléculaire plus entièrement régénéré. Ce matériau de tamis est plus sélectif que le matériau soumis au processus de régénération dans une usine PSA. En conséquence, un pourcentage plus élevé d'oxygène disponible est récupéré, ce qui signifie que moins d'air doit être traité. La puissance du compresseur d'air est considérablement réduite par rapport à une centrale PSA en raison du débit d'air inférieur et de la pression de refoulement du compresseur inférieure qui est normalement inférieure à une demi-atmosphère (manomètre). Cependant, les économies d'énergie de compression d'air sont compensées par la puissance nécessaire pour faire fonctionner la pompe à vide.

Les unités VPSA sont normalement plus rentables que les unités PSA lorsque le taux de production souhaité est supérieur à 20 tonnes par jour. Ils constituent normalement le choix de production d'oxygène le plus rentable jusqu'à 60 tonnes par jour, à condition que l'oxygène de haute pureté ne soit pas nécessaire. Au-dessus de 60 tonnes par jour, les usines cryogéniques sont normalement la technologie de production d'oxygène de choix, bien que dans certains cas, deux usines VPSA permettent une meilleure adaptation aux changements importants de la demande.

Les variations du processus qui ont un effet sur l'efficacité de fonctionnement comprennent un prétraitement séparé de l'air pour éliminer l'eau et le dioxyde de carbone, plusieurs récipients pour permettre la récupération d'énergie de pression lors du changement de lit d'adsorbant et le fonctionnement sous vide lors de la dépressurisation. L'optimisation du système est basée sur le flux de produit, la pureté et la pression, le coût énergétique et la durée de vie prévue. En raison de la nature cyclique du processus d'adsorption, la taille du lit d'adsorbant est le facteur déterminant du coût en capital. La production étant proportionnelle au volume du lit d'adsorbant, les coûts d'investissement augmentent plus rapidement en fonction du taux de production par rapport aux usines cryogéniques.

Technologies de procédés chimiques

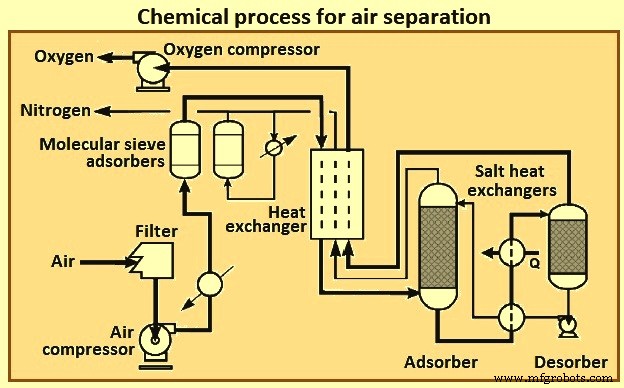

Un certain nombre de matériaux ont la capacité d'absorber l'oxygène dans un ensemble de conditions de pression et de température, et de désorber l'oxygène dans un ensemble différent de conditions. L'un de ces procédés qui a été étudié au début des années 1990 était le procédé MOLTOXe, un procédé chimique à base de sels fondus. Le processus est illustré à la figure 3.

Fig 3 Procédé chimique pour la séparation de l'air

La variation de procédé illustrée est basée sur l'absorption d'oxygène par un courant de sel fondu en circulation, suivie d'une désorption par une combinaison de chaleur et de réduction de pression du courant de sel. L'air est comprimé de 1,4 atmosphère à 12,5 atmosphères et traité pour éliminer l'eau et le dioxyde de carbone dans un système à base d'adsorbant. L'eau et le dioxyde de carbone dégradent tous deux le sel s'ils ne sont pas éliminés à ce stade.

L'air circule à travers un lit d'adsorbant jusqu'à ce que la saturation du lit soit atteinte. Les lits d'adsorbant sont commutés et le lit d'adsorbant saturé est régénéré par l'azote sec du procédé. L'air propre et sec est chauffé contre les flux de produits de retour entre 480 deg C et 650 deg C dans les échangeurs de chaleur principaux. L'air chaud s'écoule vers le bas de l'absorbeur où il entre en contact avec le sel liquide fondu. L'oxygène de l'air réagit chimiquement avec le sel et est éliminé avec le sel liquide quittant le fond de l'absorbeur. Le sel contenant de l'oxygène est échangé thermiquement avec du sel sans oxygène et encore chauffé avant d'être réduit en pression et de s'écouler vers le désorbeur. L'oxygène gazeux quitte le haut du désorbeur, tandis que le sel pauvre en oxygène est retiré du bas du désorbeur, la chaleur est échangée et envoyée vers le haut de la cuve de l'absorbeur pour fermer la boucle.

Les flux d'oxygène chaud et d'azote chaud entrent dans l'échangeur de chaleur principal et sont refroidis contre l'air d'alimentation. L'oxygène est comprimé à la pression de refoulement, tandis qu'une partie de l'azote est utilisée pour régénérer le système de prétraitement de l'air. Le principal avantage du processus du système basé sur TSA est que l'air n'a qu'à être comprimé à une pression qui surmonte la chute de pression à travers le prétraitement de l'air et l'échangeur de chaleur, réduisant ainsi la quantité de puissance de compression de l'air par rapport à une usine cryogénique. Une source d'énergie thermique doit être disponible pour libérer le sel par chauffage. Une unité pilote à petite échelle a été exploitée pour vérifier les conditions du procédé (pureté d'oxygène de 99,9 % à la charge de sel prévue), cependant, la corrosion des zones biphasées sel/oxygène de l'installation a été déterminée comme étant un problème économique.

Technologie de séparation membranaire

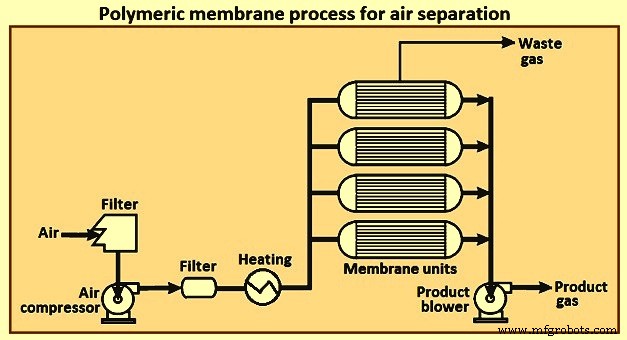

Le procédé basé sur la technologie de séparation par membrane utilise les différentes vitesses auxquelles les gaz de l'air diffusent à travers une membrane polymère. Les procédés membranaires utilisant des matériaux polymères sont basés sur la différence des taux de diffusion de l'oxygène et de l'azote à travers une membrane qui sépare les flux de procédé haute pression et basse pression. La technologie de séparation membranaire utilise des faisceaux de tubes constitués de polymères spéciaux, souvent configurés de manière similaire à un échangeur de chaleur à calandre et tube. Le principe de séparation de l'air est que différents gaz ont des taux de perméation différents à travers le film polymère. Un schéma du processus de membrane polymère pour la séparation de l'air est illustré à la figure 4.

Fig 4 Procédé polymère pour la séparation de l'air

Le flux et la sélectivité sont les deux propriétés qui déterminent l'économie des systèmes membranaires, et les deux sont des fonctions du matériau membranaire spécifique. Le flux détermine la surface de la membrane et est fonction de la différence de pression divisée par l'épaisseur de la membrane. Une constante de proportionnalité qui varie avec le type de membrane s'appelle la perméabilité. La sélectivité est le rapport des perméabilités des gaz à séparer. En raison de la plus petite taille de la molécule d'oxygène, la plupart des matériaux membranaires sont plus perméables à l'oxygène qu'à l'azote.

Le principe de séparation de l'air est que différents gaz ont des taux de perméation différents à travers le film polymère. L'oxygène ainsi que la vapeur d'eau et le dioxyde de carbone sont considérés comme des « gaz rapides » qui diffusent plus rapidement à travers les parois du tube que les « gaz lents » que sont l'argon et l'azote. Cela permet à l'air sec d'être converti en un produit qui est un mélange inerte composé principalement d'azote gazeux et d'argon, et un `` perméat '' à basse pression ou un gaz résiduaire riche en oxygène, en vapeur d'eau et en dioxyde de carbone qui est évacué de la coque.

L'air atmosphérique est filtré, comprimé à la pression requise, séché puis passé à travers un module à membrane. Les composants de l'air avec le taux de diffusion le plus élevé (O2 et CO2) pénètrent plus rapidement dans les fibres de la membrane polymère, ce qui entraîne un flux riche en azote comme produit principal. La pureté du flux de gaz N2 dépend du débit à travers le module à membrane, atteignant 93 % à 99,5 % et plus s'il est utilisé efficacement.

L'azote produit sort des unités à membrane à une pression proche de la pression d'alimentation en air comprimé. Comme il n'y a pas de pièces mobiles dans le processus de séparation, les unités à membrane peuvent être rapidement activées en cas de besoin et arrêtées lorsqu'elles ne le sont pas.

Les usines de séparation membranaire sont normalement fabriquées dans des modules de taille standard avec des taux de production d'azote qui dépendent de la pureté d'azote souhaitée. Pour un module standard donné, le taux de production d'azote augmente avec les débits d'air d'admission plus élevés mais en même temps la pureté de l'azote diminue. Lorsque la capacité de production nécessaire (à un niveau de pureté spécifié) est supérieure à la plus grande taille de module standard, un certain nombre d'unités plus petites sont généralement combinées dans un collecteur pour leur permettre de fonctionner en parallèle.

Les usines à membrane sont rentables pour les applications à demande relativement faible. Étant donné que les usines de plus grande capacité sont normalement constituées de plusieurs modules de plus petite capacité, les usines à membrane ont un coût presque constant par usine de capacité de production sur une large gamme de taux de production. Cela contraste avec la baisse du coût de la capacité marginale qui est typique des usines d'azote PSA et des usines d'azote à séparation cryogénique de l'air.

Si le produit souhaité est de l'oxygène, les systèmes à membrane sont normalement limités à la production d'air enrichi en oxygène (25 % à 50 % d'oxygène). Les membranes de transport actives ou facilitées, qui incorporent un agent complexant l'oxygène pour augmenter la sélectivité de l'oxygène, sont un moyen potentiel d'augmenter la pureté de l'oxygène des systèmes à membrane, en supposant que des matériaux de membrane compatibles avec l'oxygène soient également disponibles.

L'oxygène pénètre à travers une fibre (type fibre creuse) ou à travers des feuilles (type enroulé en spirale) et est retiré en tant que produit. Une pompe à vide maintient généralement la différence de pression à travers la membrane et fournit de l'oxygène à la pression requise. Le dioxyde de carbone et l'eau apparaissent normalement dans l'air enrichi en oxygène, car ils sont plus perméables que l'oxygène pour la plupart des matériaux de membrane.

Un avantage majeur de la séparation par membrane est qu'il s'agit d'une nature simple et continue du procédé qui fonctionne dans des conditions proches de la température ambiante. Un ventilateur fournit une pression de refoulement suffisante pour surmonter la chute de pression à travers les filtres, les tubes à membrane et la tuyauterie. Les matériaux de membrane sont normalement assemblés en modules cylindriques qui sont regroupés pour fournir la capacité de production nécessaire.

Comme pour les systèmes d'adsorption, le capital est essentiellement une fonction linéaire du taux de production et la sauvegarde du produit n'est généralement pas disponible sans un réservoir de stockage d'oxygène liquide séparé et un système de support de livraison. Les systèmes à membrane s'adaptent facilement aux applications jusqu'à 20 tonnes par jour, où les puretés d'enrichissement de l'air avec des contaminants d'eau et de dioxyde de carbone peuvent être tolérées. Cette technologie est plus récente que l'adsorption ou la cryogénie et les améliorations apportées aux matériaux pourraient rendre les membranes attrayantes pour des besoins en oxygène un peu plus importants. Le temps de démarrage rapide, dû au fonctionnement proche de la température ambiante, est particulièrement attrayant pour les systèmes utilisant de l'oxygène qui présentent des schémas d'utilisation discontinus. La nature passive du processus est également attrayante.

Les usines à membrane sont rentables pour les applications à demande relativement faible. Étant donné que les usines de plus grande capacité sont normalement constituées de plusieurs modules de plus petite capacité, les usines à membrane ont un coût presque constant par usine de capacité de production sur une large gamme de taux de production. .

Technologie de membrane de transport d'ions (ITM)

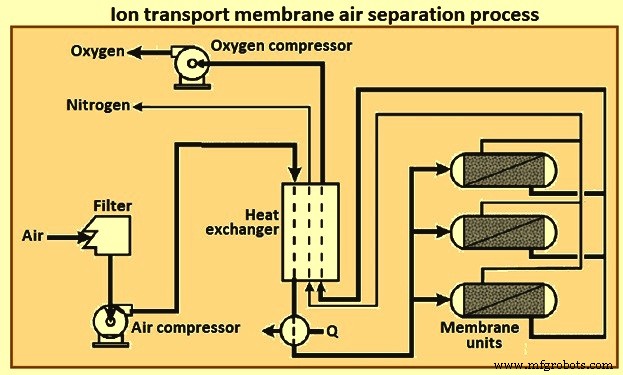

Les ITM sont des matériaux céramiques à base d'oxydes inorganiques solides qui produisent de l'oxygène par le passage d'ions oxygène à travers la structure cristalline de la céramique. Ces systèmes fonctionnent à des températures élevées, normalement supérieures à 600 °C. Les molécules d'oxygène sont converties en ions oxygène à la surface de la membrane et transportées à travers la membrane par une tension électrique appliquée ou une différence de pression partielle d'oxygène, puis reforment les molécules d'oxygène après avoir traversé le matériau membranaire. Les matériaux membranaires peuvent être fabriqués en feuilles plates ou en tubes. La figure 5 montre un schéma simple d'un processus de séparation de l'air par membrane de transport d'ions.

Fig 5 Processus de séparation de l'air par membrane de transport d'ions

Pour les grands processus de conversion d'énergie, la force motrice de transport de différence de pression est la méthode de choix. Les membranes, qui fonctionnent par différence de pression, sont appelées membranes conductrices mixtes car elles conduisent à la fois les ions oxygène et les électrons. Les ions oxygène traversent l'ITM à des débits très élevés et produisent de l'oxygène presque pur du côté perméat de la membrane. L'oxygène peut être séparé sous forme de produit pur, ou un autre gaz peut être utilisé pour balayer le côté perméat de la membrane afin de produire un produit de pureté inférieure. Si un gaz de balayage réactif est utilisé, un produit oxydant peut être produit directement, par ex. le gaz naturel balaie le méthane pour produire du gaz de synthèse pour la conversion gaz-liquide (GTL).

L'air est comprimé puis chauffé à la température de fonctionnement par échange contre les flux chauds du procédé (produit non perméat et oxygène) puis apport de chaleur auxiliaire. En général, le chauffage de l'air peut se faire soit par échange de chaleur indirect et/ou par chauffage direct du combustible. Le courant d'oxygène est comprimé à la pression de livraison. Le flux de non-perméat enrichi en azote sous pression est utilisé ailleurs dans l'équilibre du processus de conversion d'énergie, par exemple, détendu dans un cycle de turbine à gaz intégré pour générer de l'énergie électrique.

Le processus d'oxygène ITM est adapté à l'intégration avec les processus de production d'électricité et de conversion d'énergie qui ont besoin d'oxygène comme matière première pour la combustion ou la gazéification, ou dans toute application à base d'oxygène nécessitant de l'énergie.

Processus de fabrication

- purificateur d'air

- désodorisant

- Oxygène

- Détecteur de pollution atmosphérique

- Comment les contaminants dans l'air comprimé peuvent affecter les processus

- Une introduction à l'actionneur de vérin pneumatique

- Comprendre le système de suspension pneumatique

- L'air comprimé – rend les voyages en avion possibles

- Utilisations industrielles des surpresseurs basse pression