Azote dans les aciers

Azote dans les aciers

L'azote existe dans l'acier sous deux formes, à savoir (i) sous forme atomique sous forme d'azote interstitiel, ou sous forme de nitrures instables et facilement dissous, par ex. Fe4N etc., et (ii) sous forme de nitrures stables. Sous forme atomique, il est connu sous le nom d'azote actif ou libre dans l'acier. Dans les aciers micro-alliés, par ex. aciers à haute résistance faiblement alliés (HSLA), tout ou partie de l'azote interstitiel se combine avec des éléments d'alliage (V, Ti ou AI) et forme des nitrures stables dans l'acier. Les deux formes d'azote ont une forte influence sur les propriétés de l'acier.

L'azote en tant qu'élément d'alliage dans les alliages à base de fer est connu depuis le début de ce siècle et a été profondément étudié au cours des dernières décennies. Cependant, les aciers à l'azote ne sont jusqu'à présent pas largement utilisés. La raison de l'application industrielle relativement étroite réside dans le scepticisme ancien des clients vis-à-vis de l'azote en tant qu'élément provoquant la fragilité des aciers ferritiques, certains problèmes techniques liés à l'introduction d'azote dans l'acier et la connaissance insuffisante de la nature physique des effets de l'azote dans le fer. et ses alliages.

Le rôle de l'azote dans l'acier a été pratiquement ignoré pendant de nombreuses années. Les aciers produits par les convertisseurs Bessemer, où l'air était soufflé à travers l'acier liquide, l'acier avait une teneur importante en azote. Avec l'introduction de la fabrication d'acier à l'oxygène, les effets de l'azote sur l'acier sont devenus évidents, ce qui a conduit à diverses enquêtes majeures sur les rôles du carbone et de l'azote sur l'acier dans les années 1950 et 1960.

L'azote est présent dans tous les aciers commerciaux. Étant donné que les teneurs en azote sont normalement faibles et que son analyse est complexe et coûteuse, son existence est généralement ignorée même dans les spécifications de l'acier données dans les normes. Cependant, qu'il soit présent comme élément résiduel ou ajouté volontairement comme élément d'alliage, les effets de l'azote dans l'acier sont importants. Avec le carbone, il est responsable de la limite d'élasticité discontinue qui caractérise la courbe contrainte-déformation des aciers bas carbone. Le goupillage de dislocation responsable de cette limite d'élasticité contribue également à la limite de fatigue caractéristique de ces aciers.

L'azote est normalement considéré comme une impureté indésirable qui fragilise les aciers. L'azote a longtemps été considéré comme faisant partie de la même catégorie que certains éléments résiduels indésirables dans l'acier, qui sont normalement néfastes pour les propriétés de l'acier. On pensait que l'acier à haute teneur en azote était sujet à un vieillissement sous contrainte avec une détérioration de sa plasticité avec le temps. Récemment, il a été remarqué que l'azote a un effet significatif sur les propriétés mécaniques, la stabilité de phase, le comportement à la corrosion et la résistance à l'oxydation. L'azote peut également réagir avec le titane et l'aluminium dans l'acier liquide et générer des inclusions de nitrure, qui peuvent endommager la surface de l'acier et diminuer la qualité du produit final. L'azote produit un renforcement marqué (solution solide interstitielle) lorsqu'il est diffusé dans la surface de l'acier, similaire au renforcement observé lors de la cémentation (nitruration). Combiné à l'aluminium, il produit une granulométrie fine.

Absorption d'azote pendant la fabrication de l'acier

La teneur en azote de l'acier peut provenir de plusieurs sources. La principale source d'azote dépend du procédé de fabrication de l'acier. Les différentes sources d'azote qui existent au cours du processus de fabrication de l'acier comprennent le métal chaud, la ferraille, la fonte brute, le DRI/HBI, la chaux, le coke/charbon, les alliages ferreux, l'azote d'impureté dans l'oxygène et l'azote utilisé comme gaz d'agitation. L'absorption d'azote de l'atmosphère peut se produire à différentes étapes de la fabrication de l'acier. Les niveaux typiques de teneur en azote dans certaines des sources d'azote sont indiqués dans l'onglet 1.

| Taux de teneur en azote de l'onglet 1 de certains des matériaux entrants | |||

| Sl. No. | Source d'azote | Unité | Valeur |

| 1 | Métal chaud | ppm | 55-65 |

| 2 | Rebut | ppm | 30-120 |

| 3 | DRI / HBI | ppm | 20-30 |

| 4 | Fere brute | ppm | 20-30 |

| 5 | Coca/charbon | ppm | 5 000 -10 000 |

| 6 | Oxygène | ppm | 30-200 |

| 7 | Aérien | % | 79 |

| 8 | Gaz d'agitation inférieur | ||

| 8a | Azote | % | Supérieur à 99,9 |

| 8b | Argon | ppm | Moins de 30 |

| 9 | Citron vert | ppm | 400 |

Les facteurs qui affectent la teneur en azote de l'acier sont (i) la composition du bain de fusion, (ii) la pression partielle d'azote dans les gaz en contact avec le bain de fusion, ou le potentiel d'azote du laitier, (iii) la durée de contact entre l'atmosphère et l'acier liquide, (iv) la température de l'acier liquide et (v) les additifs azotés.

Tous les aciers contiennent de l'azote qui peut pénétrer dans l'acier sous forme d'impureté ou d'ajout d'alliage intentionnel. La quantité d'azote dans les aciers dépend normalement du niveau résiduel résultant des processus de fabrication de l'acier ou de la quantité visée en cas d'ajout délibéré. Il existe des différences significatives dans les niveaux résiduels d'azote dans les aciers produits à partir des deux principaux procédés de fabrication de l'acier. Le procédé de fabrication d'acier à base d'oxygène entraîne normalement une réduction de l'azote résiduel dans les aciers, généralement de l'ordre de 30 ppm à 70 ppm, tandis que le procédé de fabrication de l'acier électrique entraîne une augmentation de l'azote résiduel, généralement de l'ordre de 70 ppm à 110 ppm. De l'azote est ajouté à certains aciers (par exemple, les aciers contenant du vanadium) pour fournir suffisamment d'azote pour la formation de nitrure afin d'obtenir une résistance plus élevée. Dans ces aciers, les niveaux d'azote peuvent atteindre 200 ppm ou plus.

L'azote peut exister dans l'acier, soit sous forme d'azote «libre» non combiné (parfois appelé azote de réseau), soit chimiquement combiné avec d'autres éléments sous forme de nitrures ou de carbo-nitrures. Les effets du vieillissement sous contrainte sont dus à l'azote libre, c'est pourquoi ceux-ci peuvent être éliminés des aciers à faible teneur en azote par l'ajout de formateurs de nitrure forts tels que le titane qui retient tout azote libre, empêchant sa migration vers les sites autour des dislocations. Cependant, ce n'est pas un phénomène simple. Dans l'acier doux à grain grossier et à faible teneur en azote, sollicité dans la plage de température de 200 deg C à 300 deg C, de nouvelles dislocations se forment à une vitesse telle que le rendement, comme en témoigne une chute de la contrainte sans augmentation préalable, se produit à plusieurs reprises, mais ce phénomène ne se produit pas. se produisent dans un acier similaire à forte teneur en azote libre. En effet, dans l'acier à faible teneur en azote, il n'y a pas suffisamment d'azote pour verrouiller immédiatement les dislocations nouvellement formées, alors que dans l'acier à haute teneur en azote, les dislocations sont verrouillées au fur et à mesure qu'elles se forment et restent verrouillées. Cela se reflète dans la plus grande capacité d'écrouissage de l'acier à haute teneur en azote.

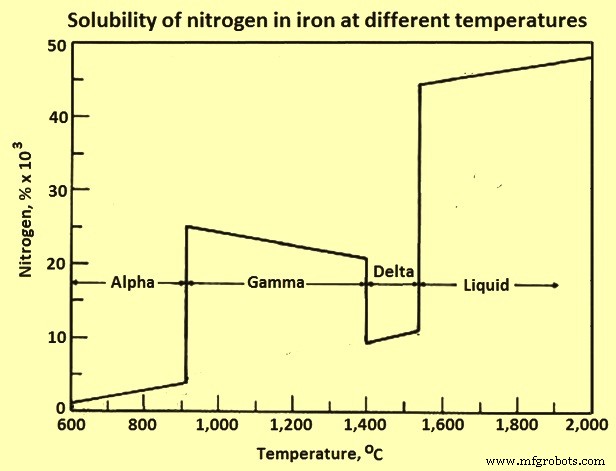

Fig 1 Solubilité de l'azote dans le fer

L'azote est un puissant stabilisateur d'austénite, et le rendement et les résistances à la traction des aciers contenant de l'azote augmentent avec l'augmentation de la teneur en azote sans effets néfastes sur la ductilité. Le taux de croissance des fissures de fatigue diminue avec l'augmentation de la teneur en azote, tandis que la résistance au fluage est améliorée par l'ajout d'azote.

L'azote dans l'acier liquide est présent sous forme de solution. Lors de la solidification de l'acier en coulée continue, trois phénomènes liés à l'azote peuvent se produire. Ce sont (i) la formation de soufflures, (ii) la précipitation d'un ou plusieurs composés nitrurés, et (iii) la solidification de l'azote dans une solution solide interstitielle. La solubilité maximale de l'azote dans la fonte liquide est d'environ 450 ppm, et inférieure à 10 ppm à température ambiante (Fig 1). La présence de quantités importantes d'autres éléments dans la fonte liquide affecte la solubilité de l'azote. Ce sont principalement la présence de soufre et d'oxygène dissous qui limitent l'absorption d'azote car ce sont des éléments tensioactifs.

Propriétés de l'azote et de l'acier

L'azote peut influencer les propriétés de l'acier de manière néfaste ou bénéfique en fonction (i) de la présence d'autres éléments dans l'acier, (ii) de la forme et de la quantité d'azote et (iii) du comportement requis de l'acier. Normalement, la plupart des aciers ont besoin d'azote au niveau minimum. Une teneur élevée en azote peut entraîner (i) des propriétés mécaniques incohérentes dans les aciers laminés à chaud, (ii) une fragilisation de la zone affectée par la chaleur (ZAT) des aciers soudés et (iii) une mauvaise formabilité à froid. En particulier, l'azote peut entraîner un vieillissement par déformation et une réduction de la ductilité des aciers laminés à froid et recuits à l'aluminium à faible teneur en carbone (LCAK).

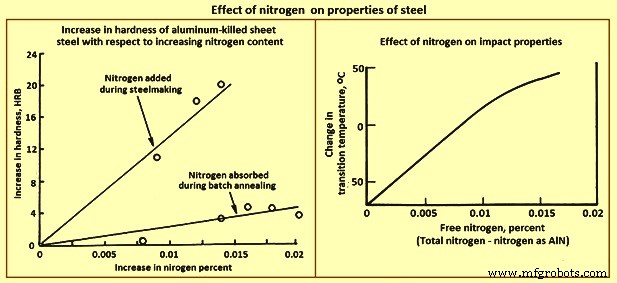

Effet sur la dureté de l'acier – La dureté est la résistance d'un matériau à l'indentation de surface. La dureté de l'acier a une relation linéaire avec la teneur en azote. Elle augmente avec l'augmentation de la teneur en azote (Fig 2). L'azote capté pendant la fabrication de l'acier entre dans le renforcement de la solution solide interstitielle et le raffinement du grain, qui augmentent tous deux la dureté. De plus, la figure montre que l'azote capté pendant le processus de fabrication de l'acier a un impact plus important que celui capté pendant le recuit dans une atmosphère riche en azote. L'azote, comme le carbone, lorsqu'il est en solution en tant qu'interstitiel dans l'acier, entraîne une augmentation de la dureté et de la limite d'élasticité dans la plage de températures de 100 deg C à 200 deg C et une diminution correspondante de la ténacité.

Fig 2 Effet de l'azote sur les propriétés de l'acier

Effet sur la résistance aux chocs – La capacité de l'acier à résister aux charges d'impact est connue sous le nom de ténacité. Elle est quantifiée en mesurant la quantité d'énergie qui est absorbée par une éprouvette de dimensions connues avant sa rupture. Il est également analysé en déterminant le mécanisme de rupture lors de l'impact sur une plage de températures. Avec la baisse de température, le type de rupture passe de fibreux/ductile à cristallin/fragile. Cette température arbitraire est appelée température de transition « ductile à fragile » (DBTT). Plus la température de transition est basse, meilleures sont les propriétés d'impact car la rupture due à une rupture ductile est moins catastrophique qu'une rupture fragile. La figure 2 montre que lorsque l'azote libre augmente, la température de transition augmente également, ce qui signifie que la ténacité diminue. Cela est dû au renforcement de la solution solide. Une petite quantité d'azote présent sous forme de précipités a un effet bénéfique sur les propriétés d'impact. Les nitrures d'aluminium, de vanadium, de niobium et de titane entraînent la formation de ferrite à grains fins. Une taille de grain plus fine abaisse la température de transition et améliore la ténacité. Il est donc nécessaire non seulement de contrôler la teneur en azote mais également de contrôler sa forme afin d'optimiser les propriétés d'impact.

L'azote augmente la "température de transition d'impact ; (ITT) dans les essais Charpy et des niveaux élevés d'azote non combiné peuvent entraîner une modification de l'énergie de rupture au-dessus de la température ambiante avec un changement résultant d'un comportement ductile à fragile. Dans le fer à corps centré pur, il a été démontré que l'azote ségrége aux joints de grains et que cette ségrégation peut entraîner une fragilisation intergranulaire. Ce mécanisme se produit probablement dans les aciers, car les aciers calmés où l'azote est lié par du silicium ou de l'aluminium présentent des propriétés d'impact améliorées par rapport aux aciers de bordure ou semi-calmés. Il a été démontré que des ajouts de titane et d'aluminium, dans de l'acier à 8 % de manganèse, réduisaient vraisemblablement le DBTT en fixant l'azote libre, mais réduisaient également la dureté à la fois dans les conditions de refroidissement à l'air et de trempe à l'eau.

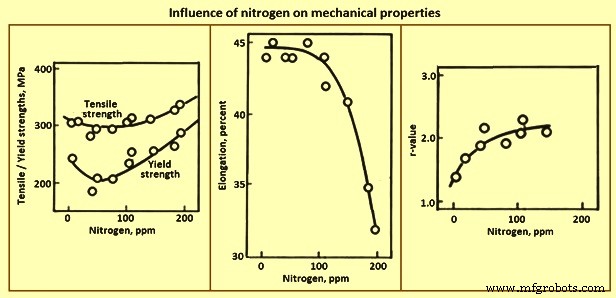

Effet sur les propriétés mécaniques – L'effet de l'azote sur les propriétés mécaniques est le résultat (i) du renforcement de la solution solide interstitielle par l'azote libre (ii) du renforcement des précipitations par l'aluminium et d'autres nitrures, et (iii) du raffinement du grain dû à la présence de précipités de nitrure. La figure 3 montre que la résistance des aciers LCAK diminue légèrement puis augmente avec l'augmentation de la teneur en azote. Inversement, l'allongement diminue et la valeur r augmente avec l'augmentation de l'azote. La valeur r est le rapport moyen de la largeur à la déformation d'épaisseur des échantillons de traction de bande testés dans diverses orientations. C'est une mesure inverse de la formabilité. Par conséquent, une teneur élevée en azote entraîne une mauvaise formabilité des aciers LCAK.

Fig 3 Influence de l'azote sur les propriétés mécaniques

Effet sur la résistance à la rupture – L'azote peut jouer un rôle distinctement destructeur dans la ténacité à la rupture des aciers de construction. De petites variations de la teneur en azote produisent des variations importantes de la température de transition du mode de rupture de ces aciers. Ces variations sont compliquées par les modifications consécutives des nitrures précipités, les modifications associées de la taille des grains et l'interaction entre l'azote et le manganèse.

Effet sur le vieillissement de la souche – Le vieillissement sous contrainte est un phénomène lié au rendement et causé par l'azote à des températures inférieures à 150 °C et par le carbone au-dessus de cette température. L'efficacité du carbone et de l'azote dans la production de vieillissement par déformation est fonction (i) de leurs solubilités dans la ferrite, (ii) de leurs coefficients de diffusion et (iii) de la sévérité avec laquelle chacun verrouille les dislocations. La principale différence entre le carbone et l'azote provient de leurs solubilités très différentes dans la ferrite.

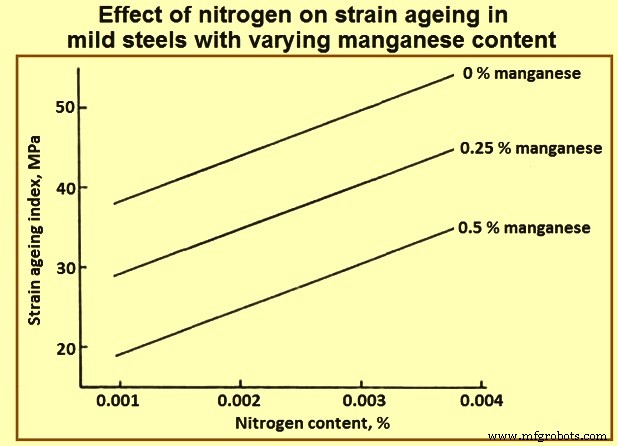

Le vieillissement sous contrainte se produit dans les aciers en raison des atomes interstitiels (principalement de l'azote) après qu'ils ont été déformés plastiquement. Après déformation, l'azote se sépare en dislocations provoquant un rendement discontinu lorsqu'il est davantage déformé. Le vieillissement sous contrainte entraîne non seulement une augmentation de la dureté et de la résistance avec une réduction de la ductilité et de la ténacité, mais il entraîne également l'apparition de «contraintes de civière» à la surface du matériau déformé. Duckworth et Baird ont développé une mesure du vieillissement de la souche appelée « indice de vieillissement de la souche ». Ceci est basé sur une équation empirique pour calculer l'augmentation de la limite d'élasticité lorsque le matériau déformé est maintenu pendant 10 jours à température ambiante. La figure 4 montre que l'augmentation de l'azote entraîne un indice de vieillissement des taches plus élevé, et donc une plus grande propension aux défauts de surface.

Fig 4 Effet de l'azote sur l'indice de vieillissement par déformation de l'acier doux

C'est l'effet sur le rendement qui, pour de nombreuses applications commerciales de l'acier, a fait que l'azote est simplement considéré comme un «résidu indésirable» en raison du phénomène de vieillissement par déformation. Le vieillissement sous contrainte est la réapparition d'une limite d'élasticité dans l'acier qui a été précédemment déformé au-delà de la limite d'élasticité dans la région plastique. L'interprétation actuelle de ce phénomène a été proposée pour la première fois par Cottrell et Bilby en 1948. Ils traitaient spécifiquement du carbone mais soulignaient que les arguments pouvaient « avec très peu de modifications » être appliqués à l'azote. L'azote, et dans une moindre mesure le carbone, diffusent progressivement vers les sites préférentiels autour des nouvelles dislocations qui se sont formées lors de la plastification initiale de l'acier. Cela conduit à la réapparition du phénomène de plastification et des problèmes associés qu'il engendre lorsqu'on cherche à produire des formes lisses formées à froid . Normalement, cela ne se produit qu'après avoir laissé l'acier reposer à température ambiante pendant une période de plusieurs semaines ou mois, mais même une petite élévation de température peut accélérer considérablement la diffusion et ainsi raccourcir ce temps. En conséquence, de nombreux travaux ont été menés sur la production d'aciers "sans interstitiels", de sorte que des aciers massifs à moins de 20 ppm d'azote sont désormais couramment produits pour être utilisés dans le secteur automobile, pour les pièces embouties de carrosserie et de châssis.

L'azote pose généralement plus de problèmes de vieillissement sous contrainte que le carbone en raison de sa solubilité plus élevée dans la ferrite, le carbone étant précipité sur les carbures existants tandis que l'azote est encore libre de migrer vers de nouvelles dislocations. À des températures supérieures à la température ambiante mais inférieures à environ 400 deg C, le retour de la limite d'élasticité se produit beaucoup plus rapidement et le rendement devient un événement continu connu sous le nom de vieillissement dynamique de la souche, car l'azote (et une partie du carbone) migre rapidement vers les sites préférentiels autour de nouvelles dislocations au fur et à mesure qu'ils se forment. Il en résulte une augmentation de la résistance à la traction de l'acier et une baisse de la ductilité et de la ténacité à la rupture. Ces effets ont tendance à culminer à des températures d'environ 250 °C. Cela a été expliqué (pour le carbone) par Cottrell et Bilby comme la formation d'atmosphères saturées autour de nouvelles dislocations qui ne nécessitent qu'un niveau de carbone de 0,003 % (ou un niveau similaire d'azote).

Cependant, Gladman a souligné que les niveaux interstitiels associés à l'écrouissage et à la fragilisation par l'âge sont bien supérieurs à ce niveau. L'explication suggérée étant que la précipitation de carbure (et de nitrure) se produit sur les dislocations, ce qui donne un effet supplémentaire de renforcement de la précipitation. Les travaux initialement de Baird et MacKenzie et plus tard de Baird et Jamieson ont montré que si l'azote seul dans du fer pur donnait un taux élevé d'écrouissage (un symptôme de vieillissement dynamique) jusqu'à 225 ° C, un ajout de manganèse et d'azote au fer continuait cet effet. jusqu'à 450 deg C. Il a été suggéré que cet effet était dû à des paires ou à de petits amas d'atomes de manganèse et d'azote où la présence de manganèse restreignait la mobilité des atomes d'azote autour des dislocations en mouvement.

Effet pendant le soudage – L'azote affecte généralement la ténacité de la zone affectée thermiquement (HAZ) de l'acier soudé. Etant donné que le métal fondu ne doit pas être plus faible dans une structure soudée, le rôle de l'azote est important. La perte de ténacité est normalement connue sous le nom de fragilisation HAZ. On pense que cela se produit lorsque les nitrures présents dans la ZAT sont dissociés en raison des températures élevées qui existent lors du soudage. L'absence de précipités conduit à des grains de plus gros diamètre. De plus, l'acier se refroidit rapidement, produisant de la martensite ou de la bainite à faible ténacité, qui contiennent des niveaux élevés d'azote libre, ce qui aggrave encore la perte de ténacité. L'utilisation d'un apport de chaleur inférieur et de plusieurs passages pour empêcher la dissociation des nitrures peut empêcher cela.

L'azote comme élément d'alliage dans l'acier

L'azote en tant qu'élément d'alliage dans l'acier est utilisé depuis les années 1940 initialement pour produire des aciers inoxydables en remplacement du nickel. L'utilisation d'azote dans les aciers fortement alliés présente un certain nombre d'avantages. Ces avantages font de l'azote un élément d'alliage intéressant.

L'azote en tant qu'élément d'alliage est connu et utilisé dans des applications techniques depuis les années 1940, initialement sous l'hypothèse d'une substitution du nickel dans les nuances d'acier inoxydable. L'azote dans les aciers faiblement alliés est indésirable en raison de la formation de nitrures cassants. Cependant, l'utilisation de l'azote dans les aciers fortement alliés présente une série d'avantages qui le font apparaître comme un élément d'alliage intéressant. Les points les plus importants à cet égard sont (i) une augmentation significative de la résistance sans restreindre la ductilité, (ii) une amélioration de la résistance à la corrosion, (iii) une augmentation de la résistance à la traction à haute température, (iv) une forme d'austénite étendue/stabilisée, (v) aucune la formation de martensite induite par tension avec des taux de travail à froid élevés, et (vi) inhibe la décharge de phases intermétalliques. Ces aciers à haute teneur en azote, en tant que groupe de matériaux spécifiques, se caractérisent par un profil de matériau intéressant, c'est-à-dire une combinaison de résistance et de résistance à la corrosion.

Processus de fabrication

- Quels sont les différents types d'acier

- Laine d'acier

- Tuyau en acier

- Ciseaux

- Qu'est-ce que l'acier A2 ?

- Qu'est-ce que l'acier ? - Propriétés, utilisations | Types d'aciers

- Un aperçu de l'acier à outils et de ses applications

- Éléments à prendre en compte lors du choix d'une nuance d'acier à outils

- Un aperçu de l'acier à outils et de ses applications connexes