Sidérurgie verte

Aciérie verte

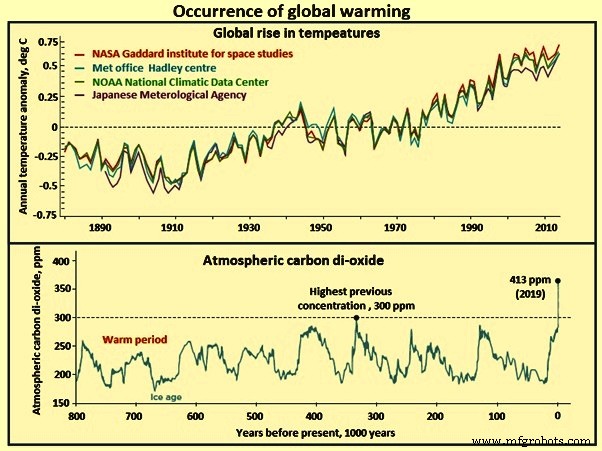

La température moyenne annuelle de la terre augmente depuis la révolution industrielle. Ceci est principalement dû à la combustion des combustibles fossiles qui augmentent les émissions de dioxyde de carbone (CO2) dans l'atmosphère. Avant la révolution industrielle, 280 ppm (0,028 %) de l'air atmosphérique étaient constitués de CO2, et cela a augmenté à environ 413 ppm (0,0413 %) au début de l'année 2019. La figure 1 montre l'augmentation globale de la température annuelle et de la concentration. de CO2 sur la terre au cours des 800 000 dernières années. Les données sur le CO2 atmosphérique sont fournies par la National Oceanic Atmospheric Administration (NOAA) des États-Unis. Puisqu'aucune mesure directe n'existe, les informations respectives ont été dérivées des carottes de glace par le biais du projet européen de carottage de glace en Antarctique (EPICA).

Fig 1 Occurrence du réchauffement climatique

Le réchauffement climatique, en fait, est le résultat de "trop d'une bonne chose". Sans l'atmosphère, la surface de la terre serait pratiquement gelée. Lorsque la lumière du soleil pénètre dans l'atmosphère, elle est absorbée par les océans et les continents, qui se réchauffent. Une grande partie de la chaleur est ensuite renvoyée vers l'espace sous la forme d'une lumière infrarouge riche en énergie. C'est là que les « gaz à effet de serre » entrent en jeu. Ces gaz composés principalement de vapeur d'eau, de CO2 et de méthane interagissent avec la lumière infrarouge et l'empêchent de quitter l'atmosphère lorsqu'elle se dirige vers l'espace. En conséquence, la "bonne chose" se produit et l'atmosphère retient la chaleur. C'est juste qu'une trop grande partie de l'effet de réchauffement a des effets négatifs en rendant l'atmosphère trop chaude.

La figure 1 montre que la quantité de CO2 dans l'atmosphère est passée de 280 ppm à 413 ppm depuis la révolution industrielle. La datation au carbone montre que cette augmentation est liée à la combustion de combustibles fossiles (charbon, pétrole et gaz naturel). Au cours de la même période, on signale que les températures mondiales moyennes ont augmenté de 1 deg C. Bien que 1 deg C ne semble pas être élevé, on pense que toute augmentation supplémentaire peut avoir de graves conséquences telles que la disparition de la banquise, le recul des glaciers entraînant une élévation du niveau de la mer, qui est actuellement mesuré à 3,3 millimètres par an en moyenne. Pour éviter les effets néfastes du hasard climatique, le réchauffement climatique doit être maintenu en dessous de 2 deg C.

L'industrie sidérurgique est le secteur le plus important en termes d'émissions fossiles et industrielles mondiales totales, représentant environ 7 % à 9 % des émissions de gaz à effet de serre (GES). C'est le plus grand émetteur industriel et actuellement responsable d'environ 8 % de la demande mondiale d'énergie finale. C'est donc une priorité pour les gouvernements. D'autre part, l'acier est vital pour les économies modernes et la demande mondiale d'acier devrait donc augmenter pour répondre aux besoins croissants de bien-être social et économique. C'est aussi un intrant essentiel pour la transition vers une énergie propre. La production et l'utilisation de l'électricité dépendent en partie des propriétés ferromagnétiques de l'acier et de ses alliages. L'acier est un matériau d'entrée essentiel pour les éoliennes, les infrastructures de transport et de distribution, les centrales hydroélectriques et nucléaires, entre autres actifs essentiels du secteur de l'énergie.

Tout en facilitant la transition vers une énergie propre, l'acier contribue également largement au défi actuel auquel le monde est confronté pour atteindre les objectifs climatiques. Les émissions directes de CO2 du secteur sont d'environ 2,6 gigatonnes de dioxyde de carbone (Gt CO2) par an, soit environ un quart des émissions industrielles de CO2, en raison de sa forte dépendance au charbon et au coke comme combustibles et agents réducteurs. 1,1 Gt d'émissions de CO2 supplémentaires sont attribuables à l'utilisation de ses effluents gazeux, ainsi que d'autres combustibles, pour générer l'électricité et la chaleur importée qu'il consomme.

La forte dépendance au charbon dans la production actuelle d'acier primaire, les immobilisations à longue durée de vie et l'exposition du secteur au commerce international et à la compétitivité rendent difficile cette transition vers des émissions de CO2 proches de zéro. C'est pour ces raisons que le secteur est parfois cité parmi ceux qui sont "difficiles à réduire".

Répondre à la demande de produits sidérurgiques présente des défis pour le secteur sidérurgique alors qu'il cherche à tracer une voie plus durable tout en restant compétitif. Par conséquent, les producteurs de fer et d'acier ont la responsabilité majeure de réduire la consommation d'énergie et les émissions de gaz à effet de serre, de développer des produits plus durables et d'améliorer leur compétitivité grâce à l'innovation, au déploiement de technologies à faible émission de carbone et à l'efficacité des ressources.

Des études récentes estiment que l'industrie sidérurgique mondiale peut trouver qu'environ 14 % de la valeur potentielle des organisations sidérurgiques est menacée si elles ne sont pas en mesure de réduire leur impact environnemental. Par conséquent, la décarbonisation doit être une priorité absolue pour rester économiquement compétitif et conserver le permis d'exploitation de l'industrie. De plus, des cycles d'investissement longs de 10 à 15 ans, des besoins de financement de plusieurs milliards et des capacités limitées des fournisseurs rendent cette question encore plus pertinente et bloquent des délais importants pour relever le défi de la décarbonisation.

L'industrie sidérurgique a reconnu que des solutions à long terme sont nécessaires pour lutter contre les émissions de CO2 produites lors de la production d'acier. En conséquence, l'industrie sidérurgique a été très proactive dans l'amélioration de la consommation d'énergie et la réduction des émissions de CO2. Les améliorations de l'efficacité énergétique ont conduit à des réductions d'environ 50 % de l'énergie nécessaire pour produire une tonne d'acier brut depuis 1975 dans la plupart des principaux pays producteurs d'acier. D'autres améliorations de l'efficacité énergétique sont réalisées en utilisant au maximum les technologies de pointe.

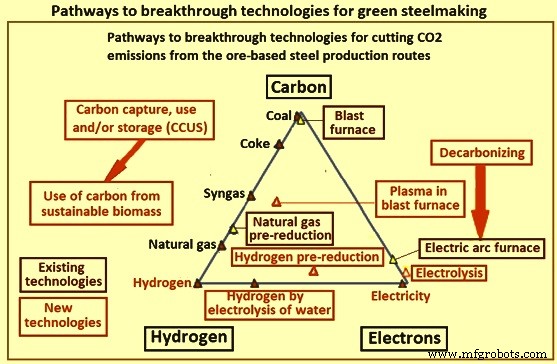

La fabrication d'acier vert consiste à utiliser les processus qui entraînent une réduction des émissions de CO2. Des travaux de développement pour les processus de fabrication d'acier vert sont en cours dans l'Union européenne, aux États-Unis, au Canada, au Brésil, au Japon, en Corée du Sud, en Australie et en Chine. Pour le développement des technologies de la sidérurgie verte, cinq directions clés sont explorées. Ces orientations sont (i) les technologies impliquant l'utilisation du charbon, (ii) les technologies impliquant l'utilisation de l'hydrogène, (iii) les technologies impliquant l'utilisation des électrons, (iv) les technologies impliquant l'utilisation de la biomasse, et (v) les technologies impliquant la capture, l'utilisation et/ou l'utilisation du carbone. stockage (CCUS). Les voies vers les technologies révolutionnaires pour réduire les émissions de CO2 des voies de production d'acier à base de minerai sont illustrées à la figure 2.

Fig 2 Voies vers des technologies révolutionnaires pour la fabrication d'acier écologique

Dans l'Union européenne, des technologies révolutionnaires sont développées dans le cadre du programme ULCOS (Ultra-Low CO2 Steelmaking). Dans le cadre de ce programme, des travaux de développement sont en cours pour (i) le « haut fourneau à recyclage de gaz de tête » (TGR-BF) avec capture, utilisation et/ou stockage du CO2 (CCUS), (ii) le procédé HIsarna avec CCUS impliquant la réduction par fusion , (iii) ULCORED avec CCUS qui implique un nouveau concept de réduction directe (DR) et (iv) l'électrolyse. En plus de cela, ULCOS travaille également sur l'utilisation du carbone issu de la biomasse durable ainsi que sur la fabrication d'acier à base d'hydrogène.

Aux États-Unis, les travaux de développement sont réalisés dans le cadre d'un "partenariat public-privé" entre l'American Iron and Steel Institute (AISI) et le Département américain de l'énergie (DOE) et l'Office of Industrial Technology. Deux projets représentent des étapes importantes. Ces projets sont (i) la réduction de l'hydrogène en suspension du concentré d'oxyde de fer et (ii) l'électrolyse de l'oxyde fondu (MOE). À plus court terme, des travaux de développement sont en cours par les membres de l'AISI pour "le four à sole droite jumelée", un procédé DRI à base de charbon et de métal en fusion pour le remplacement à long terme des hauts fourneaux et des fours à coke.

Au Japon, les travaux de développement sont menés dans le cadre du programme COURSE50 impliquant six organisations sidérurgiques et d'ingénierie, la Fédération japonaise du fer et de l'acier et l'Organisation de développement des nouvelles énergies et des technologies industrielles. Les objectifs de recherche et développement du programme sont (i) la réduction des émissions de CO2 provenant de la réduction du minerai de fer du haut fourneau avec d'autres agents réducteurs (hydrogène), (ii) le reformage du gaz de four à coke visant à améliorer la teneur en hydrogène en utilisant la chaleur résiduelle, ( iii) coke à haute résistance et haute réactivité pour la réduction avec de l'hydrogène. Les travaux de développement sont également en cours pour capturer le CO2 des gaz de haut fourneau impliquant (i) l'absorption chimique et physique pour capturer, séparer et récupérer le CO2, et (ii) la réduction des besoins énergétiques pour la capture, la séparation et la récupération à l'aide de la chaleur résiduelle. de l'aciérie.

En Corée du Sud, les travaux de développement sont menés avec POSCO, RIST, POSLAB et POSTECH. Trois voies prometteuses de solutions révolutionnaires en matière de CO2 ont été identifiées. Il s'agit (i) de la fabrication d'acier à faible teneur en carbone consistant en un procédé FINEX à faible teneur en carbone, et de la pré-réduction et de la récupération de chaleur de l'aggloméré chaud, (ii) de la capture et du stockage du carbone de la fabrication de l'acier par absorption de CO2 à l'aide d'une solution d'ammoniac et de la séquestration du CO2 dans le champ de gaz océanique, et (iii) fabrication d'acier à l'hydrogène par réduction du minerai de fer dans le procédé FINEX à l'aide de gaz de synthèse enrichi en hydrogène et procédé de haut fourneau enrichi en hydrogène.

Les technologies émergentes pour la réduction ou l'élimination des émissions de carbone du processus de fabrication de l'acier peuvent être divisées en deux catégories distinctes, à savoir (i) le captage, l'utilisation et/ou le stockage du carbone (CCUS) et (ii) la réduction alternative du minerai de fer. CCUS utilise différentes méthodes pour capter les émissions de CO2. Il les stocke (par exemple, dans des formations géologiques telles que des réservoirs de gaz sous-marins épuisés) ou traite les émissions pour une utilisation ultérieure. Seul, le CCUS ne peut pas atteindre la neutralité carbone. Mais cela peut entraîner un bilan CO2 négatif si les combustibles fossiles utilisés dans le processus de fabrication de l'acier sont remplacés par la biomasse.

Le deuxième type de technologies potentielles implique le remplacement du coke ou du gaz naturel par des agents réducteurs alternatifs pour le minerai de fer. Ceux-ci incluent l'hydrogène et le courant électrique continu. L'avantage de ces technologies est qu'elles peuvent théoriquement rendre la production d'acier entièrement verte. Cependant, la plupart d'entre eux ont probablement besoin de plus de temps et de fonds pour la mise en place par rapport au CCUS.

Les plus prometteuses des nouvelles technologies de réduction CCUS et alternatives ainsi que la technologie de réduction directe à base d'hydrogène sont décrites ci-dessous.

Technologies avec CCUS

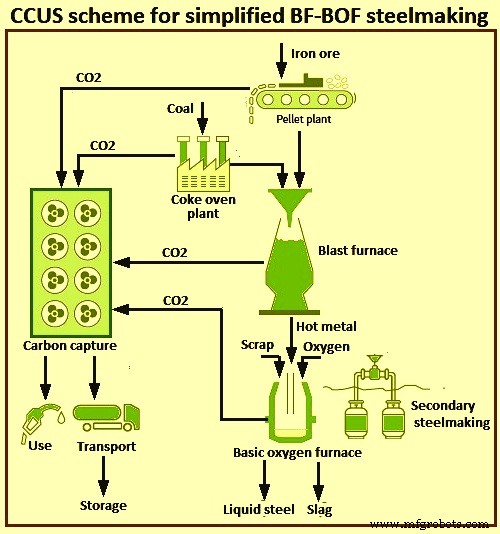

Dans ces technologies, le CO2 qui est émis pendant le processus de fonctionnement est séparé des autres gaz et est capturé. Le CO2 capturé est ensuite soit transporté par un pipeline, soit expédié vers un lieu de stockage à terre ou en mer, soit utilisé. Les processus de CCUS comprennent la capture post/pré-combustion, la compression, le transport et le stockage/utilisation. La figure 3 montre le schéma CCUS pour la voie de fabrication d'acier simplifiée haut-fourneau - four à oxygène de base (BF-BOF).

Schéma Fig 3 CCUS pour une route BF-BOF simplifiée

Le principal avantage est que les systèmes CCUS peuvent être assez facilement intégrés dans les usines de friches industrielles conventionnelles existantes. Et comme la technologie n'est pas spécifique à la sidérurgie, d'autres industries peuvent également partager les coûts de développement et d'infrastructure. De plus, les coûts d'exploitation futurs sont largement prévisibles.

Le principal inconvénient est que le CCUS n'est pas totalement neutre en carbone, car le processus de capture du carbone ne capture à lui seul qu'environ 90 % du CO2. En outre, il existe d'autres défis. L'acceptation publique du stockage du carbone n'est pas certaine, ce qui place les premiers arrivés dans une position désavantageuse. De plus, à l'heure actuelle, à l'exception de petits stockages à terre, la mer offre le seul grand stockage adapté, ce qui nécessite des efforts de transport considérables. En outre, l'utilisation des émissions consiste également à garantir qu'il n'y a pas de rejet de carbone à un stade ultérieur pour que le processus soit neutre en carbone. De plus, l'équipement CCUS augmente les charges de maintenance et les temps d'arrêt avec un impact significatif sur les coûts d'exploitation.

Certains projets pilotes ont été lancés pour le traitement d'émissions telles que le CO2 afin de fabriquer du carburant synthétique. Mais ce n'est actuellement pas neutre en carbone car le CO2 est émis à un stade ultérieur.

Fabrication de fer à base de biomasse avec CCUS

L'idée de base derrière ces technologies est que la biomasse neutre en carbone remplace partiellement les combustibles fossiles dans le prétraitement ou comme agent réducteur du minerai de fer. Les exemples sont des «chars» riches en carbone fabriqués à partir de biomasse brute (algues brutes, herbe, bois, etc.) sont utilisés pour produire un coke de substitution, ou du biogaz est injecté dans un four à cuve à la place du gaz naturel. Les procédés basés sur ces technologies comprennent la pyrolyse et la carbonisation hydrothermale. Les systèmes CCUS prennent en charge toutes les émissions de carbone restantes.

La biomasse seule peut réduire jusqu'à 40 % à 60 % des émissions de CO2 et, en combinaison avec le CCUS, elle peut atteindre une sidérurgie neutre en carbone. À plus court terme, la biomasse est un remplacement partiel instantané des combustibles fossiles, permettant des réductions d'émissions rapides dans les usines existantes. Le CO2 des émissions peut également être recyclé en utilisant le CCUS pour produire de la biomasse fraîche.

Cependant, la culture de la biomasse est difficile. Sur le plan environnemental, cela peut entraîner la déforestation, la pollution et la réduction de la biodiversité, et socialement, cela affecte les prix des denrées alimentaires et l'utilisation des terres agricoles. Par conséquent, l'acceptation politique et sociale comporte un risque élevé. De plus, la biomasse a une valeur calorifique inférieure à celle des combustibles fossiles, ce qui limite son utilisation dans les grands hauts fourneaux ou entraîne une baisse des rendements. De plus, en raison de sa forte teneur en eau, il peut également être trop lourd pour être utilisé dans les grands hauts fourneaux.

Une étude sur l'utilisation de par le groupe de recherche suédois SWEREA dans une aciérie SSAB à Lulea a identifié un potentiel de réduction de 28 % des émissions de CO2 grâce à la sidérurgie à base de biomasse.

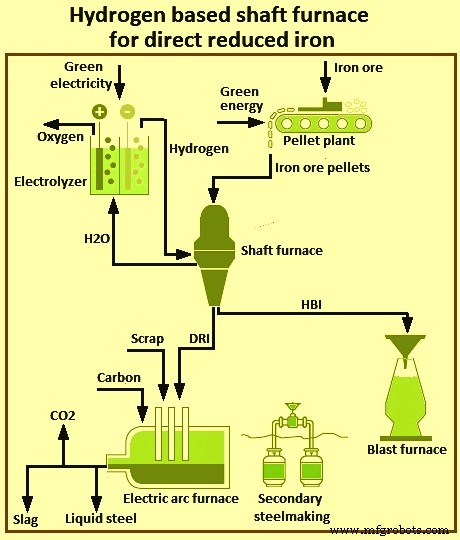

Four à cuve à base d'hydrogène pour réduction directe du fer

Dans le processus, au lieu d'un agent réducteur de carbone tel que le gaz naturel reformé, l'hydrogène est utilisé pour réduire les boulettes de minerai de fer en «fer réduit directement» (DRI ou fer spongieux). La réaction a lieu dans un four à cuve. Le DRI produit est ensuite introduit dans un four à arc électrique et par ajout de carbone; il est transformé en acier par un traitement ultérieur. Le DRI peut également être introduit dans un haut fourneau sous la forme de « fer briqueté à chaud » (HBI). Cela augmente considérablement l'efficacité du haut fourneau et réduit la consommation de coke. Les technologies de processus similaires les plus courantes sont les processus Midrex et Energiron.

Dans la réduction à base d'hydrogène, le minerai de fer est réduit par une réaction gaz-solide, similaire à la voie de production DRI. Le seul facteur de différenciation est que l'agent réducteur est de l'hydrogène pur au lieu du gaz de monoxyde de carbone, du gaz de synthèse ou du coke. La réduction du minerai de fer par l'hydrogène se déroule en deux ou trois étapes. Pour des températures supérieures à 570°C, le minerai d'hématite (Fe2O3) est d'abord transformé en magnétite (Fe3O4), puis en wustite (FexO), et enfin en fer métallique alors qu'à des températures inférieures à 570°C, la magnétite est directement transformée en fer depuis la wustite n'est pas thermodynamiquement stable.

Les réactions de réduction impliquées dans la réduction du minerai de fer par l'hydrogène sont représentées par les équations (i) 3 Fe2O3 + H2 =2 Fe3O4 + H2O, (ii) x Fe3O4 + (4x-3) H2 =3 FexO + (4x-3 ) H2O, et (iii) FexO + H2 =x Fe + H2O où x est égal à 0,95. Comme l'indiquent ces réactions, la réduction du minerai de fer avec de l'hydrogène libère des vapeurs d'eau inoffensives (H2O) au lieu du gaz à effet de serre CO2. La réaction globale pour la réduction du minerai d'hématite avec H2 est Fe2O3 + 3H2 =2Fe + 3H2O qui est une réaction endothermique avec une chaleur de réaction, delta H à 298 degrés C =95,8 kJ/mol, ce qui est négatif pour le bilan énergétique de la procédé et demande un apport d'énergie avec le mélange gaz de réduction/gaz injecté. Lors du développement de la ligne de production, l'accent est mis sur l'optimisation basée sur la température de réduction, la cinétique de la réaction, la composition des granulés et la technologie de préchauffage du gaz de réduction.

La consommation stoechiométrique de H2 pour la réduction du minerai d'hématite (Fe2O3) est de 54 kg par tonne de fer. Par conséquent, une aciérie d'un million de tonnes par an a besoin d'une usine d'hydrogène d'une capacité pouvant atteindre 70 000 m3 / heure d'hydrogène à température et pression standard (STP). Avec l'hydrogène comme gaz réducteur, il est important d'anticiper l'évolution du comportement du réacteur par rapport au réacteur à mélanges hydrogène-monoxyde de carbone comme gaz réducteur. Plusieurs facteurs peuvent interagir de différentes manières, tels que la cinétique, la thermodynamique, le transfert de chaleur et le débit de gaz.

Le processus rend l'ensemble de la filière de fabrication de l'acier primaire neutre en carbone et sans combustible fossile au cas où l'électricité verte serait entièrement utilisée pour le processus. Un autre avantage pour le processus est la grande flexibilité de production. Le processus est facile à démarrer et à arrêter, et la capacité de la technologie à utiliser des unités plus petites permet une plus grande évolutivité. De plus, la possibilité d'alimenter le DRI en tant que HBI dans un haut fourneau - un système de fabrication d'acier à four à oxygène de base signifie que les usines de friches industrielles conventionnelles existantes peuvent être utilisées pendant que la production du four à cuve/EAF est accélérée.

Le processus a encore besoin de boulettes de minerai de fer, et leur production peut entraîner des émissions importantes en fonction de la source de chaleur de l'usine de bouletage. Fournir la quantité nécessaire d'hydrogène est également un problème et des électrolyseurs efficaces à grande échelle doivent être développés. De plus, comme le processus repose sur de grandes quantités d'énergie verte bon marché, les pays producteurs d'acier doivent importer de l'hydrogène ou du fer prétraité, ce qui nuit à leurs chaînes de valeur, s'ils ne parviennent pas à augmenter de manière significative leur propre production d'énergie verte. Il existe également une incertitude quant aux coûts d'exploitation futurs qui sont liés aux prix de l'hydrogène et de l'électricité. La figure 4 montre un four à cuve à base d'hydrogène pour le fer à réduction directe.

Fig 4 Four à cuve à base d'hydrogène pour réduction directe du fer

Le procédé HYBRIT utilise un four à cuve à base d'hydrogène pour la production de DRI. HYBRIT est l'abréviation de « HYdrogen Breakthrough Ironmaking Technology ». Le 4 avril 2016, les trois sociétés suédoises SSAB, LKAB et Vattenfall AB ont lancé un projet visant à étudier la faisabilité d'un processus de production DRI basé sur H2, avec de l'électricité sans émission de CO2 comme principale source d'énergie. Une coentreprise a été créée, HYBRIT Development AB, dont les trois sociétés sont propriétaires. Cela a donné un accès complet aux meilleures compétences dans l'ensemble de la chaîne de valeur de la production d'énergie, de l'exploitation minière, de la valorisation du minerai et de la production de boulettes, de la réduction directe, de la fusion et de la production d'acier brut. Une étude de préfaisabilité sur la réduction directe basée sur le H2 a été réalisée en 2017. L'étude a conclu que le procédé proposé est techniquement faisable et, compte tenu des tendances futures des coûts des émissions de CO2 et de l'électricité, il est également économiquement attractif pour les conditions de nord de la Suède / Finlande.

Le procédé HYBRIT remplace le charbon par de l'hydrogène pour la réduction directe du fer, associé à un four à arc électrique. Le processus est presque entièrement sans combustible fossile et entraîne une réduction substantielle de ses émissions de gaz à effet de serre. Le processus fait partie de plusieurs initiatives qui utilisent une installation de réduction directe à l'hydrogène / four à arc électrique, combinant la réduction directe du minerai de fer par l'utilisation d'hydrogène avec un four à arc électrique pour une transformation ultérieure en acier. Le produit du processus de réduction directe à l'hydrogène est le DRI ou le fer spongieux, qui est introduit dans un four à arc électrique, mélangé avec des parts appropriées de ferraille, et ensuite transformé en acier.

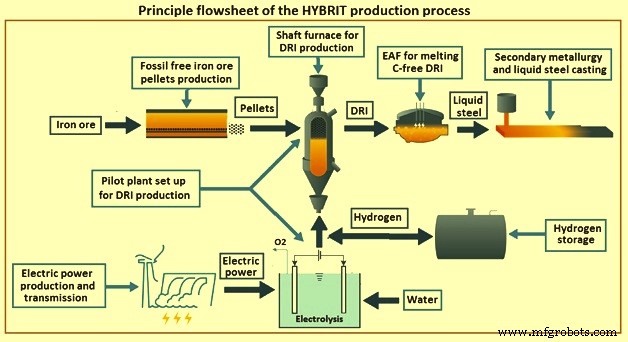

Le schéma de principe du procédé de production HYBRIT est illustré à la Fig 5. Les principales caractéristiques du procédé sont (i) des combustibles non fossiles sont utilisés dans la production de granulés, (ii) l'hydrogène est produit par électrolyse à l'aide d'électricité non fossile, (iii) le stockage de l'hydrogène dans une unité spécialement conçue est utilisé comme tampon pour le réseau, (iv) un four à cuve est utilisé pour la réduction du minerai de fer, (v) des boulettes sur mesure sont utilisées comme alimentation en minerai de fer, (vi) le gaz de réduction / le mélange gazeux est préchauffé avant injection dans le puits, (vii) le produit peut être soit DRI ou HBI exempt de carbone ou carburé, et (viii) le DRI / HBI est fondu avec les ferrailles recyclées dans un four à arc électrique.

Fig 5 Schéma de principe du processus de production HYBRIT

L'utilisation de l'hydrogène produit par électrolyse de l'eau à partir d'électricité non fossile pour réduire les boulettes de minerai de fer dans un four à cuve est la principale alternative retenue pour l'initiative HYBRIT. Dans le cadre de cette initiative, une conversion vers une chaîne de valeur sans énergie fossile, de la mine à l'acier fini, comprend de nombreux enjeux à développer où le marché local et les conditions géographiques sont également pris en considération. La Suède a une situation unique avec une surcapacité d'électricité dans la partie nord du pays, la proximité de mines de minerai de fer, un bon accès à la biomasse et aux aciéries, et un solide réseau entre l'industrie, les instituts de recherche et les universités.

Le procédé HYBRIT appartient à une catégorie de concepts technologiques sensiblement plus proche du déploiement commercial. Il repose sur l'utilisation de l'hydrogène comme agent réducteur, l'hydrogène étant produit par électrolyse à partir d'électricité renouvelable. D'un point de vue environnemental, l'avantage le plus important de ceci est que l'échappement de ce processus est de l'eau (H2O) au lieu de CO2, avec une réduction conséquente des émissions de GES. Comme pour la fabrication d'acier DRI conventionnelle, le fer produit à l'aide de la voie DRI à base d'hydrogène peut être transformé en acier en utilisant la technologie de four à arc électrique disponible dans le commerce. Les étapes de production d'hydrogène et de fabrication d'acier au four à arc électrique peuvent être décarbonées si l'énergie électrique et l'hydrogène sont produits à l'aide de sources renouvelables telles que l'électrolyse solaire / éolienne / hydroélectrique PV (photovoltaïque), la production d'hydrogène photochimique ou l'énergie solaire. fractionnement de l'eau thermale.

Procédé à lit fluidisé à base d'hydrogène pour la réduction directe du fer

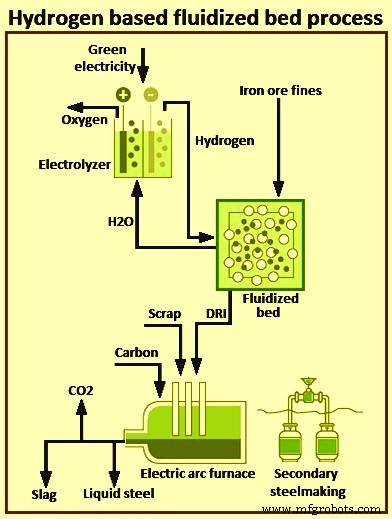

Comme pour la version four à cuve, cette technologie utilise l'hydrogène pour réduire le minerai de fer et produire du DRI pour alimenter un four à arc électrique. Les différences sont que la réduction se produit dans un lit fluidisé plutôt que dans un four, et que des fines / concentrés de minerai de fer finement traités sont utilisés à la place des granulés. Les lits fluidisés sont des chambres de réacteur qui peuvent mélanger en continu des charges d'alimentation solides avec un gaz pour produire un solide. Les processus similaires sont FINEX et Circored.

L'utilisation de fines plutôt que de granulés de fer présente l'avantage de supprimer la nécessité de granuler et donc de réduire les coûts et les émissions élevées de CO2 impliquées dans le processus. De plus, les réacteurs à lit fluidisé ont moins de problèmes de collage interne que les fours à cuve, atteignant une métallisation plus élevée (environ 90 % à 95 %).

Le procédé partage les mêmes problèmes concernant l'approvisionnement en hydrogène, l'électrolyseur et le coût d'exploitation que la méthode du four à cuve. L'approvisionnement en électricité doit également être 100 % vert pour atteindre la neutralité carbone. De plus, l'utilisation de réacteurs à lit fluidisé dans la sidérurgie est moins développée que les fours à cuve, et nécessite donc des investissements plus importants. La figure 6 montre le procédé à lit fluidisé à base d'hydrogène pour le fer à réduction directe.

Fig 6 Procédé à lit fluidisé à base d'hydrogène pour la réduction directe du fer

La réduction du minerai fin à base d'hydrogène (ou HYFOR en abrégé) est le premier procédé de réduction directe au monde pour les concentrés de minerai de fer provenant de l'enrichissement du minerai qui ne nécessite aucun prétraitement du matériau comme le frittage ou la granulation. Cela réduit les coûts CAPEX et OPEX. Le procédé est capable de traiter une grande variété de minerais, par ex. hématite et magnétite.

Le procédé HYFOR a été développé par Primetals Technologies. La nouvelle technologie peut être appliquée à tous les types de minerais enrichis. Il travaille avec des granulométries inférieures à 0,15 mm pour 100 % de la charge, tout en permettant une granulométrie maximale de 0,5 mm. En raison de la grande surface des particules, le processus atteint des taux de réduction élevés à basses températures et pressions.

En tant qu'agent réducteur primaire, le nouveau procédé utilise de l'hydrogène. L'hydrogène peut provenir d'énergies renouvelables ou de gaz riches en hydrogène provenant d'autres sources de gaz comme la pyrolyse du gaz naturel ou les reformeurs à vapeur conventionnels. Autre alternative encore, HYFOR peut fonctionner avec des gaz résiduaires riches en hydrogène. Selon la source d'hydrogène, cela conduit à une émission de CO2 faible, voire nulle, pour le DRI résultant.

Une usine pilote à des fins de test a été mise en service en avril 2021 voestalpine Stahl Donawitz, Autriche. L'usine présente une conception modulaire avec une capacité nominale de 250 000 tonnes par module et par an, ce qui la rend adaptée à toutes les tailles d'aciéries. L'objectif de l'usine pilote est de fournir des preuves pratiques de ce processus révolutionnaire et de servir d'installation d'essai, en collectant suffisamment de données pour mettre en place une usine à l'échelle industrielle à un stade ultérieur.

Les premiers tests ont été exécutés avec succès en avril 2021 et mai 2021. L'échelle d'un essai est de l'ordre du traitement de 800 kg de minerai de fer. L'usine pilote HYFOR va être exploitée pendant au moins 2 ans dans plusieurs campagnes pour tester différents types de minerai et évaluer les paramètres de processus optimaux pour la prochaine étape de mise à l'échelle. En supposant un bon fonctionnement, une unité de briquetage à chaud va être ajoutée pour vérifier l'étape de briquetage à chaud ainsi que la qualité HBI à attendre de la technologie HYFOR.

Le procédé HYFOR réduit considérablement les émissions de CO2 et aide les producteurs à relever efficacement le défi de la réduction de la qualité du minerai de fer, qui est devenu plus aigu ces derniers temps, entraînant un besoin accru d'enrichir les minerais. La demande croissante de boulettes de minerai de fer pour les hauts fourneaux et les usines de réduction directe a entraîné une hausse des prix du minerai de fer, en particulier des boulettes premium. Avec le procédé HYFOR, il est possible d'utiliser directement le minerai fin granulé et de bénéficier de l'offre mondiale croissante d'ultra fines.

L'usine pilote HYFOR de voestalpine Donawitz se compose de trois parties, à savoir (i) une unité de préchauffage-oxydation, (ii) une usine de traitement des gaz et (iii) le cœur qui est la nouvelle et unique unité de réduction. Dans l'unité de préchauffage-oxydation, le concentré de minerai fin est chauffé à environ 900 °C et acheminé vers l'unité de réduction. Le gaz de réduction est de l'hydrogène à 100 % qui est fourni par un fournisseur de gaz situé à l'extérieur des limites de l'usine. Un système de récupération de la chaleur résiduelle qui exploite la chaleur des gaz de dégagement assure une utilisation optimale de l'énergie et un système de dépoussiérage à sec prend en charge les émissions de poussière des processus. Le fer à réduction directe chaud (HDRI) quitte l'unité de réduction à une température d'environ 600 deg C avant d'être refroidi et déchargé de l'usine pilote HYFOR.

Le fer à réduction directe chaud qui quitte l'unité de réduction à une température d'environ 600 degrés C peut ensuite être directement transporté et introduit dans un four à arc électrique ou utilisé pour produire du fer chaud en briquettes. Le fer briqueté à chaud est destiné à l'approvisionnement du marché. La prochaine étape sera l'ajout d'une installation d'essai de briquetage à chaud pour tester les caractéristiques du fer briqueté à chaud.

L'objectif de l'usine pilote HYFOR est de vérifier ce processus révolutionnaire et de servir d'installation d'essai pour fournir la base de données pour la mise à l'échelle de la taille de l'usine vers une usine prototype à l'échelle industrielle comme prochaine étape de développement.

Fabrication de fer à base de suspension

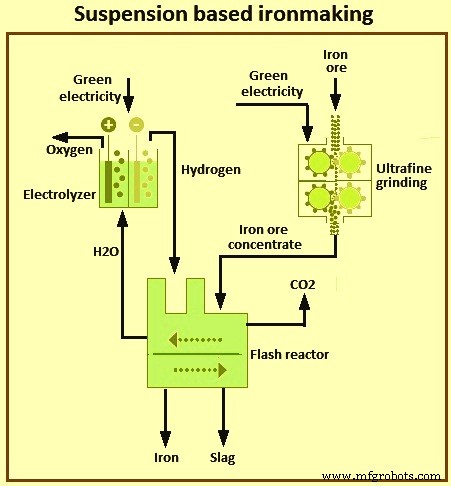

La fabrication de fer à base de suspension est également connue sous le nom de «technologie de fabrication de fer flash». Ce processus commence par le broyage ultrafin du minerai de fer à faible teneur pour produire du concentré de minerai de fer. Le minerai de fer doit être broyé en particules de moins de 100 micromètres de diamètre. Les ultrafines sont ensuite réduites à l'aide d'hydrogène dans un réacteur «flash» à haute température pendant quelques secondes seulement, produisant directement du fer une fois le carbone ajouté. Le concentré de minerai de fer peut également être pré-réduit à une température plus basse dans un réacteur séparé avant d'être ajouté au réacteur flash. La figure 7 montre le principe de la fabrication du fer à base de suspension.

Fig 7 Fabrication de fer à base de suspension

La technologie de transformation de la fabrication de fer éclair est développée par un consortium d'organisations et d'instituts aux États-Unis avec le soutien financier de l'American Iron and Steel Institute. Cette technologie est basée sur la réduction gazeuse directe du concentré d'oxyde de fer dans un procédé de réduction flash. La technologie a le potentiel de réduire la consommation d'énergie de 32 % à 57 % et les émissions de CO2 de 61 % à 96 % par rapport à l'exploitation moyenne actuelle basée sur le BF. Cette technologie convient à une opération industrielle qui convertit le concentré de minerai de fer (moins de 100 microns) en acier sans autre traitement.

Cette technologie produit du fer en contournant la pelletisation ou le frittage ainsi que les étapes de fabrication de coke. De plus, le processus est intensif en raison du fait que les fines particules du concentré sont réduites à un rythme rapide de 1 150 deg C à 1 350 deg C. Ainsi, les temps de séjour nécessaires dans ce processus sont de l'ordre de quelques secondes plutôt que de minutes et heures nécessaires pour les pellets et même les fines de minerai de fer. Des réductions de 90 % à 99 % ont lieu en 2 secondes à 7 secondes entre 1 200 deg C et 1 500 deg C. Le besoin énergétique du procédé avec H2 comme gaz réducteur est de 5,7 GJ (1 360 Mcal)/tonne de fonte liquide.

La réduction directe du minerai de fer en acier dans un réacteur élimine le besoin de fabrication du fer et de frittage ou de pelletisation. Il présente des avantages considérables en termes de coûts et d'émissions. Il produit également un acier "plus propre" car les températures élevées et les temps de réaction rapides garantissent moins d'impuretés.

Avec H2 comme gaz réducteur, les émissions de CO2 sont de 0,04 tonne de CO2 par tonne de fonte liquide. Ces émissions représentent 2,5 % des émissions de la filière BF de la sidérurgie. Le processus de flash iron est effectué à une température suffisamment élevée pour que les particules individuelles aient suffisamment d'énergie pour fermer les pores créés par l'élimination de l'oxygène. Par conséquent, les particules individuelles sont beaucoup moins susceptibles de s'enflammer à cause d'une oxydation rapide. L'Université de l'Utah a effectué des recherches sur de petits échantillons de poudre et a déterminé qu'ils n'étaient pas pyrophoriques.

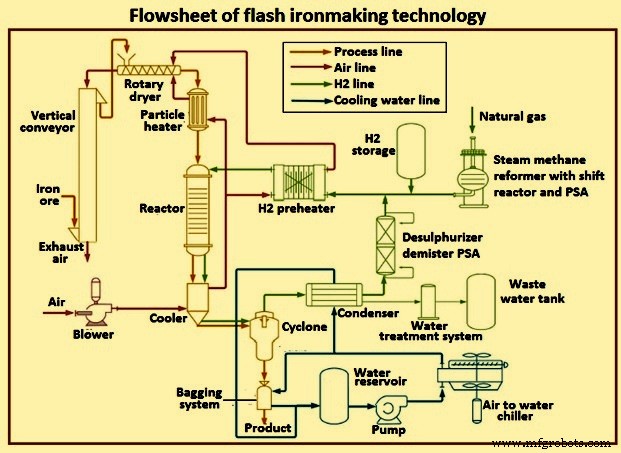

The process is to be applied to the production of iron as a feed to the steelmaking process or a part of a continuous direct steelmaking process. Justified by experimental data obtained during the previous phase of the project, scale-up development work is presently ongoing at the University of Utah. Testing in a laboratory flash furnace has resulted in the establishment of a kinetics database over wide ranges of operating conditions and a complete design of a more advanced bench reactor. With an objective to develop an industrially viable flash iron technology, a comprehensive bench scale testing campaign is planned. The deliverables from this phase of the project are expected to be the determination of the scalability of the process, substantive process simulation results, and fundamental engineering data leading to the design and construction of an industrial pilot plant. The flowsheet of the flash ironmaking technology is given at Fig 8.

Fig 8 Flowsheet of flash ironmaking Technology

Plasma direct steel production

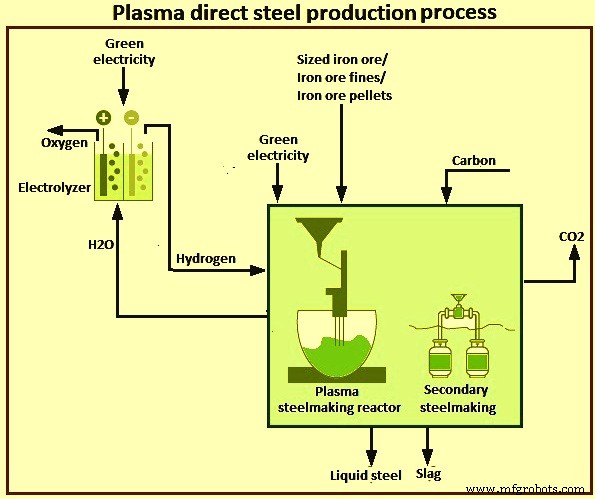

In the plasma direct steel production process iron ore, raw or in the form of fines or pellets, is reduced using hydrogen plasma in a plasma steelmaking reactor. At the same time, carbon is added to the reactor to produce steel. Hydrogen plasma is hydrogen gas which has been heated or electrically charged to separate, or ionize, it into its constituent particles. The process can use either thermal plasma (produced by directly heating hydrogen) or non-thermal plasma (produced by passing a direct current or microwaves through the hydrogen).

The process removes the need for pre-processing of iron ore and allows for lower reactor temperatures. It is also highly integrated, with some methods (for example, hydrogen plasma smelting reduction) needing only a single step. This makes it commercially attractive. The technology has the potential to reduce costs considerably. It also offers higher product quality and better production flexibility.

The technology is at a very early stage of development, with an optimal process and full reactor design yet to be developed. Its commercial feasibility is also still to be proven. As part of its Sustainable Steel (SuSteel) project, the Austrian steelmaker voestalpine has built a small pilot hydrogen plasma reduction reactor at its Donawitz site. Plasma direct steel production process is shown in Fig 9.

Fig 9 Plasma direct steel production process

Electrolytic processes

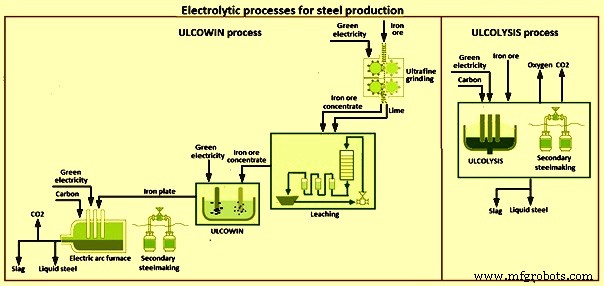

There are two types of electrolytic processes. These are (i) electrolysis, and (ii) electro-winning. These two process variants are called as ULCOWIN and ULCOLYSIS under the ULCOS programme. ULCOWIN process operates slightly above 100 deg C in a water alkaline solution populated by small grains of ore. In this process iron ore is ground into an ultrafine concentrate, leached and then reduced in an electrolyzer at around 110 deg C. The resultant iron plates are fed into an electric arc furnace, which turns it into steel. ULCOLYSIS operates at steelmaking temperature (around 1,550 deg C) with a molten salt electrolyte made of a slag (pyro-electrolysis). This process transforms iron ore at into liquid steel using electricity as a reducing agent. Fig 10 shows electrolytic processes for steel production.

Fig 10 Electrolytic processes for steel production

The electrolysis process has been developed from scratch within the ULCOS programme and, hence, is still operating at laboratory scale. Although it holds the promise of zero emissions, if it has access to green electricity, time is needed to scale it up to a commercial size (10 to 20 years). ULCOWIN process consists of alkaline electrolysis of iron ore. Electrolysis is normally used to produce metals other than steel and needs large amounts of electricity. The process is to depend on a CO2-lean electricity source such as renewable power, hydro power, or nuclear power. ULCOLYSIS is the molten oxide electrolysis. Molten oxide electrolysis works by passing an electric current through molten slag fed with iron oxide. The iron oxide breaks down into liquid iron and oxygen gas. No CO2 is produced. Process emissions are further reduced with a CO2-lean electricity source.

Since the electrolytic processes skip the upstream stages needed in other production routes, such as producing coke or H2 as reducing agents, these processes have the potential to become the most energy-efficient steelmaking technologies, especially electrolysis. They also promise to significantly lower CAPEX as, in the case of electrolysis, only very few equipments are needed. The process is also relatively inflexible compared to the hydrogen direct reduction process since it cannot be stopped easily.

Processus de fabrication