Contrôle d'automatisation et modélisation d'un four à arc électrique

Contrôle d'automatisation et modélisation d'un four à arc électrique

Le four à arc électrique (EAF) constitue le principal procédé de fabrication d'acier à base de ferraille / DRI (fer réduit directement) et la deuxième filière de fabrication d'acier la plus importante en termes de production mondiale d'acier. C'est le principal procédé de recyclage des ferrailles. Il a été inventé en 1889 par Paul Héroult. Il a d'abord été utilisé principalement pour la production d'aciers spéciaux, mais s'est imposé comme l'un des principaux procédés de fabrication de l'acier à la fin du XXe siècle.

Par rapport à la voie de fabrication de l'acier haut fourneau-four à oxygène basique, la voie de fabrication de l'acier EAF réduit la consommation d'énergie jusqu'à 61 % et les émissions de carbone d'environ 77 %. L'efficacité et la productivité du procédé se sont considérablement améliorées grâce à l'introduction d'améliorations techniques telles que (i) l'utilisation accrue d'oxygène, de carbone et d'autres sources d'énergie chimique, (ii) le laitier moussant et (iii) la post-combustion du monocarbone -oxyde. Cependant, il reste un potentiel considérable d'optimisation supplémentaire. Cela apparaît clairement dans la différence entre la demande énergétique théorique d'environ 400 kWh par tonne pour la fusion et le chauffage de la ferraille et la consommation moyenne réelle de l'actuel EAF qui est d'environ 375 kWh par tonne d'énergie électrique et une quantité similaire de énergie chimique, résultant en une efficacité totale d'environ 50 %.

De nos jours, les EAF fonctionnent avec des tensions d'arc et des courants secondaires accrus afin d'améliorer la productivité. Des entrées de puissance allant jusqu'à 300 MVA sont atteintes pour les EAF. L'exploitation d'une puissance d'arc aussi élevée nécessite un contrôle précis du processus de fusion. Un arc, qui rayonne sa puissance élevée vers les parois du four, cause d'énormes dégâts. En empêchant un tel comportement indésirable, les temps d'arrêt sont maintenus à un faible taux et une productivité élevée du four est maintenue. Afin d'atteindre cet objectif, un contrôle de puissance en boucle fermée doit être mis en place. Une telle commande de puissance doit réagir aux événements qui se produisent au cours de la progression de la fusion, en particulier aux parois du four qui ne sont pas recouvertes de ferraille ou d'une pratique appropriée de laitier moussant. Le point crucial est d'obtenir ce genre d'informations sur le processus.

Cependant, les paramètres nécessaires à l'analyse et à l'optimisation du procédé ne peuvent souvent pas être mesurés directement en raison des conditions difficiles à l'intérieur du four. Par exemple, la température et la composition de la masse fondue et du laitier ne peuvent être déterminées que par des mesures ponctuelles et potentiellement avec un certain retard causé par l'analyse nécessaire de l'échantillon. Si des méthodes de mesure directe et continue de ces paramètres sont en cours de développement, elles ne sont pas encore disponibles pour la plupart des fours. De plus, les essais en usine qui sont nécessaires pour évaluer l'impact de différentes stratégies d'optimisation peuvent être impossibles en raison de coûts prohibitifs ou de problèmes de sécurité. Par conséquent, les modèles mathématiques sont une source précieuse d'informations concernant des paramètres de processus autrement inconnus. Les simulations peuvent également être utilisées comme une alternative moins coûteuse, plus rapide et plus sûre pour les essais en usine. Pour l'AEP, une large gamme de modèles a été développée avec différents objectifs et approches de modélisation.

L'EAF peut être décrit comme un réacteur chimique qui utilise l'électricité pour transformer la ferraille en acier liquide. La tendance dans le développement des fours à arc électrique est d'obtenir une productivité plus élevée en augmentant la tension de l'arc et en obtenant des courants plus élevés pour fondre les ferrailles plus rapidement et plus efficacement. Cependant, la tension et le courant plus élevés peuvent causer d'énormes dommages au réfractaire du four si les arcs ne sont pas recouverts de laitier. La manière courante de contrôler la fusion consiste actuellement à contrôler la prise du transformateur en fonction de l'apport d'énergie. Cela signifie qu'aucune information en ligne n'est utilisée pour contrôler le processus et que les opérateurs ajustent manuellement le point de consigne avec les informations des diagrammes opérationnels.

La complexité croissante du processus EAF en combinaison avec des exigences croissantes de productivité et un impact réduit sur l'environnement nécessite des stratégies de contrôle prenant en compte la dynamique du système nécessitant une adaptation des points de fonctionnement statiques prédéfinis en temps réel. De plus, lorsque la productivité augmente, l'opérateur doit prendre des décisions plus rapidement. Dans le processus EAF "à la pointe de la technologie", l'automatisation est nécessaire pour aider l'opérateur.

L'automatisation classique des EAF cible principalement (i) l'automatisation du régime électrique, (ii) l'automatisation du régime thermique, et (iii) le positionnement des électrodes EAF. Un système de contrôle de processus moderne et puissant assure un fonctionnement sûr et convivial de l'installation, même dans des conditions difficiles. Il offre une fiabilité et une disponibilité élevées pour ouvrir la voie à un processus fluide.

Les solutions d'automatisation dans la fabrication de l'acier EAF sont idéales pour les EAF nouveaux et existants de toutes tailles. Ils optimisent la production d'une large gamme de nuances d'acier, y compris les aciers au carbone, les aciers inoxydables et les aciers spéciaux tout en acceptant des taux de charge variables de ferraille, DRI et métal chaud. Cela conduit à moins d'étapes de correction du traitement de l'acier, à un nombre minimum de chaleurs déclassées et à un respect exact des calendriers de production serrés comme base pour une livraison juste à temps aux unités de traitement en aval.

Le contrôle automatisé du processus est basé sur plusieurs mesures en temps réel, par exemple la température sur le système de refroidissement, le bruit du four, la distorsion harmonique sur le courant, les vibrations de la cuve du four et l'analyse des gaz de dégagement. L'utilisation d'un contrôle de processus automatisé peut entraîner une réduction du temps de mise sous tension, une optimisation du charbon injecté, une stabilisation de l'arc et une réduction du temps d'arrêt.

Compte tenu de la grande complexité des procédures spécifiques à la sidérurgie dans l'EAF, le fonctionnement complexe de cet agrégat technologique implique le recouvrement systématique des étapes à savoir (i) la quantification et le maintien d'un certain état technologique prescrit (état d'inertie) pour l'agrégat qui est réalisable grâce à l'automatisation normale conventionnelle, et (ii) l'automatisation complexe de l'EAF, qui repose sur le contrôle des processus pour obtenir l'objectif de la fonction de critères maximum selon le modèle mathématique.

La solution d'automatisation d'EAF combine les avantages des systèmes d'automatisation basés sur PLC (contrôleur logique programmable) (tels qu'une qualité et une stabilité éprouvées, de faibles coûts de matériel, une évolutivité fine, un contrôle de processus fiable, un fonctionnement convivial, une visualisation claire et de puissants outils d'ingénierie ) avec des solutions technologiques spécifiques adaptées aux besoins spécifiques de l'usine.

L'automatisation de base utilise des systèmes basés sur des microprocesseurs à grande vitesse pour les commandes technologiques et les commandes séquentielles. Le système d'automatisation est divisé en plusieurs unités d'automatisation, qui sont coordonnées pour exécuter les tâches requises. Chaque unité d'automatisation est connectée à la périphérie électrique associée, normalement à l'aide d'une connexion E/S (entrée-sortie) déportée, pour la détection et l'actionnement. La tâche de l'exploitation et de la surveillance effectuée via l'IHM (interface homme-machine) est la préparation de la quantité croissante d'informations sur le processus de manière à ce que l'opérateur reçoive une représentation claire et facile à comprendre de l'installation. Le système IHM prend en charge un fonctionnement simple et systématique de l'EAF.

Le système de contrôle de processus d'EAF au niveau 1 comprend des fonctions d'automatisation et de contrôle technologique de base pour permettre la production d'acier EAF de manière efficace et sûre. Une configuration IHM conviviale et redondante, associée à l'application de dispositifs de contrôle de pointe à sécurité intégrée, garantit une haute disponibilité du système d'automatisation. Les caractéristiques typiques du contrôle de processus EAF sont les suivantes.

Profils ajustables – Le concept global d'automatisation permet de définir des schémas de production individuels pour le changeur de prises du transformateur, le changeur de prises du réacteur, les courbes de contrôle des électrodes, les brûleurs, les RCB (brûleurs combinés de raffinage) et les injecteurs qui minimisent les actions de l'opérateur.

Structure modulaire - Des solutions standard hautement développées facilitent la mise en œuvre de la logique et de la communication avec des systèmes externes tels que le parc à ferraille, le système de dépoussiérage, la manutention des matériaux, l'injection de carbone / chaux, le contrôle des scories moussantes, le système d'analyse des gaz de dégagement et la centrale électrique.

Diagnostics du système et des processus - Les fonctions de diagnostic telles que la surveillance de l'état, les rapports sur la chaleur / le jour / le mois et l'enregistrement des tendances prennent en charge un fonctionnement fiable et sans problème de l'EAF.

Simulation logicielle – Toutes les fonctions implémentées sont simulées selon des règles opérationnelles spécifiques. Cela couvre par ex. station hydraulique, mouvements et opérations de processus. La simulation du cycle thermique complet vérifie le bon fonctionnement du logiciel d'automatisation.

De plus, les solutions d'automatisation modernes avancées utilisent également des équipements de mesure de pointe. L'équipement de mesure typique, tel que la lance manuelle de température/Celox, est utilisé comme outil standard pour la sidérurgie électrique. Afin d'améliorer encore les performances de l'EAF, certains des systèmes de mesure pouvant être utilisés sont (i) la mesure de la température sans contact, (ii) le système d'analyse continue des effluents gazeux de l'EAF et (iii) l'utilisation d'un système robotisé pour la température et Celox. mesure et échantillonnage.

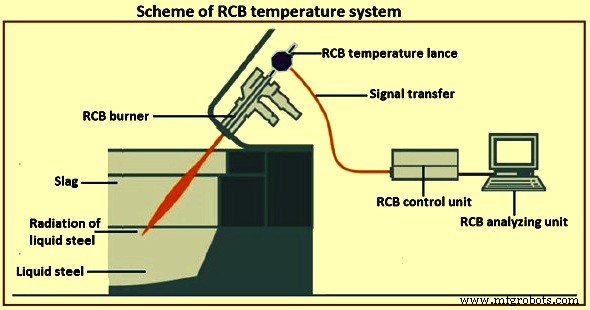

Le nouveau système de mesure de température sans contact, entièrement intégré à la technologie RCB, fournit une méthode parfaite pour prédire le temps de tapotement exact lors de la mise sous tension. La température mesurée est évaluée avec des modèles de contrôle pour des résultats reproductibles et un processus cohérent. Le système de mesure de température sans contact comprend trois fonctions principales, à savoir (i) le mode brûleur dans lequel, pendant les temps de mise sous tension, le système de mesure de température sans contact peut être utilisé comme brûleur pour préchauffer la ferraille à l'aide de différents réglages de puissance, (ii) le mode lance auquel le le système commute pour fournir un flux d'oxygène supersonique dès que la ferraille est chauffée au point où une réaction se produit entre le carbone, le fer et l'oxygène, (iii) mode de température auquel le système bascule du mode lance lorsqu'un niveau d'homogénéisation défini de la phase liquide est atteinte, et le cycle de mesure de température peut commencer. La figure 1 montre le schéma du système de température RCB.

Fig 1 Schéma du système de température RCB

Sur la base de la méthode ci-dessus, il n'y a pas besoin de lances pour mesurer la température. Il en résulte un haut niveau de sécurité pour les opérateurs et une réduction des coûts de consommables. La consommation d'énergie d'entrée diminue. Ce système permet une prédiction exacte du taraudage avec plusieurs avantages, notamment (i) une augmentation de la productivité grâce à la réduction de la mise hors tension, (ii) des résultats reproductibles pour un processus cohérent, (iii) une diminution des coûts d'exploitation et des consommables, et (iv) diminution de la consommation d'énergie d'entrée avec un taraudage précis.

Le système d'analyse continue des gaz d'échappement EAF est une solution pour la mesure des gaz d'échappement EAF, qui effectue une analyse continue des gaz entièrement automatique. Le dispositif d'échantillonnage de gaz est placé dans le conduit d'évacuation des gaz de dégagement du FEA primaire refroidi à l'eau. Le dégagement gazeux est analysé en continu pendant la mise sous tension et pendant la mise hors tension avec une purge et un nettoyage entièrement automatiques de la sonde d'échantillonnage. Par conséquent, le système permet un fonctionnement presque sans entretien, même dans des conditions environnementales très chaudes, corrosives et extrêmement chargées de poussière à la position d'échantillonnage directement après le coude EAF.

Le système d'automatisation a normalement une structure modulaire. Il couvre tous les niveaux, du contrôle de base de l'usine (niveau 1) à l'intégration avec les fonctions de suivi de la production et la gestion des commandes de fabrication en cours (niveau 3 et niveau 4). Des modules de processus de contrôle spécifiques optimisent les opérations et fournissent aux ouvriers d'atelier et aux technologues de processus un soutien essentiel. Les systèmes d'automatisation de la ligne métier de l'usine peuvent être combinés avec des solutions technologiques de pointe pour l'optimisation des économies d'énergie et de la productivité. De plus, les solutions d'automatisation utilisent des capteurs innovants, qui fonctionnent avec des modèles de contrôle sophistiqués pour un contrôle dynamique en temps réel.

Le contrôle de processus de l'EAF fournit une solution de bout en bout entièrement automatique pour le contrôle des électrodes dans l'EAF triphasé. Il régule et ajuste dynamiquement l'arc électrique et permet l'utilisation la plus efficace des électrodes. La solution s'appuie sur l'intelligence artificielle pour optimiser le processus de fusion. Il comprend également un module de contrôle de fusion avec des programmes de fusion pour assurer une reproduction précise du processus de fusion afin d'assurer une productivité maximale du four. Le contrôle des électrodes et ses modules complémentaires peuvent être intégrés dans n'importe quel environnement et architecture de système. Il existe trois systèmes de contrôle de base pour le contrôle de processus dans l'EAF. Il s'agit (i) du système de contrôle des électrodes, (ii) du système de contrôle du laitier moussant et (iii) du système de fusion des déchets basé sur les conditions.

Système de contrôle des électrodes – C'est le système de contrôle clé pour l'EAF. Les approches vers un contrôle de puissance automatisé reposent normalement sur des évaluations du courant et de la tension de l'arc. D'autres techniques de mesure ne sont souvent pas applicables en raison des conditions extrêmes dans l'environnement du four.

Le système de contrôle des électrodes est un système de contrôle des électrodes en boucle fermée. La tâche de base est de contrôler la position des électrodes, plus spécifique pour maintenir le point de fonctionnement électrique. La performance de cette tâche très basique affecte tout d'abord plusieurs indicateurs de performance clés (KPI) de l'atelier de fusion d'acier, tels que la consommation d'énergie électrique spécifique, la consommation d'électrodes, la productivité, etc. Ses performances sont également cruciales pour réduire les contraintes de la mécanique. et hydrauliques ainsi que pour la limitation des perturbations du réseau électrique. Il va de soi que la meilleure performance de cette tâche de base est obtenue par un contrôle d'électrode basé sur l'impédance. Les fonctions supplémentaires de base pour réduire les surintensités, les courts-circuits et les ruptures d'électrodes sont à la pointe de la technologie et réduisent les temps d'arrêt au minimum. L'adaptation aux caractéristiques du système d'actionnement est nécessaire pour obtenir les meilleures performances, c'est-à-dire les caractéristiques des vannes hydrauliques.

Les fonctions de base mentionnées ci-dessus de la commande des électrodes influencent définitivement les performances de l'EAF. Cependant, les performances du four dépendent largement du choix des points de fonctionnement électrique. En tenant compte de la conception globale du four, des schémas de fonctionnement sont établis, également appelés profils de fusion, ou programmes de puissance. Ceux-ci sont utilisés pour fournir le point de consigne électrique du four, c'est-à-dire la prise du transformateur, la prise du réacteur et les points de consigne de l'impédance. Ces diagrammes dépendent normalement de l'apport énergétique total. Cette fonctionnalité est couverte par les systèmes de niveau 2 ou des solutions similaires. La sélection et la séquence des points de consigne dans ce diagramme opérationnel ont un impact direct sur les KPI de l'EAF.

De nos jours, des modules additionnels pour le contrôle des électrodes sont utilisés pour adapter les consignes fournies par les diagrammes de fonctionnement afin de répondre aux conditions réelles de fusion à l'intérieur du four, c'est-à-dire en évaluant la charge thermique des panneaux refroidis à l'eau. Des modules d'optimisation peuvent être utilisés pour augmenter la puissance d'entrée dans le four en ajustant dynamiquement les consignes d'impédance à la progression de la fusion. Normalement, l'opérateur du four est toujours responsable de prendre d'autres mesures de contrôle en fonction de sa perception subjective des émissions sonores et de son impression visuelle du four.

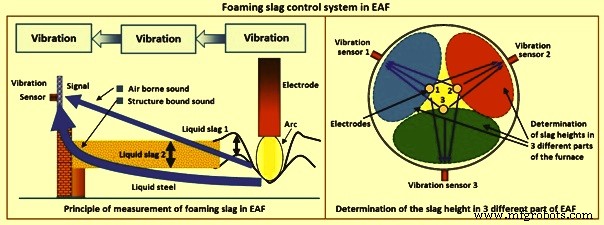

Système de contrôle du laitier moussant – Pour le fonctionnement automatisé du laitier moussant, il existe plusieurs approches utilisant des mesures sonores. Le système de contrôle du laitier moussant est un système de capteur. Il est basé sur le bruit de structure et est une approche pour évaluer la quantité de laitier moussant dans l'EAF. En ce qui concerne les tendances et la reproductibilité, cette méthode s'est avérée suivre avec succès la situation réelle du laitier moussant dans le four à arc. La figure 2 montre le système de contrôle du laitier moussant dans l'EAF.

Fig 2 Système de contrôle du laitier moussant dans l'EAF

Le système de contrôle du laitier moussant évalue la propagation du son depuis les arcs électriques, où le son est créé, jusqu'à la virole du four, où la vibration résultante est détectée par les capteurs d'accélération, également appelés capteurs de bruit solidien. Les arcs électriques servent de sources acoustiques. En calculant l'amortissement de la propagation du son, la hauteur du laitier moussant est déterminée.

Le grand avantage de cette méthode est de déterminer non seulement une hauteur moyenne de laitier autour des électrodes, mais surtout une hauteur spécifique dans la zone complète entre chaque électrode et la virole du four. La vue unidimensionnelle est en fait étendue par le système de contrôle du laitier moussant à une mesure bidimensionnelle de la distribution de la hauteur du laitier. Grâce au montage de trois capteurs opposés aux électrodes correspondantes, la hauteur de laitier peut être déterminée indépendamment dans trois zones du four (Fig 2). Ainsi, la distribution spatiale de la hauteur de laitier peut être évaluée et affichée dans la visualisation. Sur l'échelle de temps, le moussage du laitier est divisé en différentes périodes. Les périodes sont déterminées par l'apport d'énergie spécifique. Ils se caractérisent par différents réglages de hauteur de laitier de référence.

Trois capteurs de bruit solidien, chacun affecté à un segment d'électrode, sont utilisés pour enregistrer les signaux. Ils sont montés sur l'enveloppe du four en soudant trois plaques d'adaptation sur les panneaux opposés à la phase/électrode respective. La plaque d'adaptation est positionnée à environ 800 mm au-dessus du niveau du bain en acier. Les capteurs sont connectés à l'aide de câbles de signal protégés contre la température, qui doivent être protégés contre la chaleur excessive et la destruction mécanique. Afin de permettre un changement facile de la cuve du four, les câbles sont connectés à l'aide de prises Harting ou de boîtiers de connexion qui sont montés sur ou à proximité de la cuve du four. En plus des signaux sonores solidiens, les signaux de courant sont enregistrés à l'aide de bobines de Rogowski. Les signaux échantillonnés à grande vitesse sont transmis au module d'acquisition et de calcul des données.

Le niveau de laitier moussant est calculé sur la base de la combinaison du bruit de structure et des signaux de courant. Avec la méthode de détection, le personnel d'exploitation est mieux placé pour vérifier la qualité et la reproductibilité du contrôle du processus dans la phase de laitier moussant avec un haut degré de précision. Le processus peut être optimisé en termes de stabilité, de temps de traitement et de consommation d'énergie sur cette base.

La chance exceptionnelle d'une mesure spatiale correcte de la hauteur de laitier est de réguler l'injection de carbone par une commande individuelle des vannes de carbone afin d'obtenir une répartition uniforme du laitier. Pour la régulation de l'injection de carbone, un système de contrôle basé sur des algorithmes Fuzzy a été développé. Il permet de mettre en œuvre facilement des règles appropriées pour l'injection de carbone qui peuvent être adaptées aux situations spécifiques de la configuration particulière du four. Comme les vannes à charbon ne sont normalement pas conçues pour une commande analogique continue, le signal de sortie est transformé en une modulation de largeur pulsée, qui produit une alimentation en carbone appropriée.

Le charbon est injecté dans un mode de modulation pulsé, où la largeur et la fréquence des impulsions sont contrôlées par le système de contrôle du laitier moussant afin d'injecter la bonne quantité de charbon à partir de chacune des trois vannes. Cela permet au système de contrôle du laitier moussant d'appliquer exactement la quantité de carbone nécessaire pour chaque vanne afin d'obtenir une hauteur de laitier la plus uniforme, suffisante et stable. Pendant la période de fin, où le laitier mousseux est partiellement déversé, la hauteur du laitier est abaissée et fluctue

Le système de contrôle du laitier moussant garantit que les niveaux de moussage du laitier sont uniformément élevés tout au long du processus de moussage. En conséquence, l'efficacité énergétique des arcs est augmentée tout en réduisant la quantité de carbone injecté. Le système offre également une base fiable pour le contrôle du laitier moussant en boucle fermée basé sur la détermination exacte du niveau de laitier et fournit des signaux pour déclencher les lances à charbon / oxygène ou les brûleurs cohérents installés dans le four.

Système de fusion de ferraille basé sur les conditions – Le système de fusion de ferraille basé sur les conditions contrôle dynamiquement l'apport d'énergie électrique pendant la période de fusion de ferraille et en partie également pendant la période de bain à plat en réagissant immédiatement sur l'état de la ferraille et de la fonte. Cela donne une optimisation basée sur les conditions du processus de fusion.

Le système de fusion de ferraille basé sur les conditions utilise le même matériel que celui décrit précédemment pour le système de contrôle du laitier moussant. Semblable au système de contrôle du laitier moussant, le système de fusion de ferraille basé sur les conditions mesure la propagation du son depuis les arcs électriques, où le son est créé, jusqu'à l'enveloppe du four, où la vibration résultante est détectée par des capteurs d'accélération. En mesurant le courant des trois arcs et la vibration de la paroi opposée aux électrodes, deux signaux d'état différents basés sur l'état sont calculés dynamiquement (i) le blindage des panneaux par des ferrailles ou des scories, (ii) l'état des ferrailles à la base de l'arc, en particulier l'apparition de ferrailles lourdes "froides".

Ces deux signaux permettent de caractériser le processus de fusion. Combiné avec des informations supplémentaires sur le four, un nouveau contrôle conditionnel de l'apport d'énergie électrique est réalisé. Les informations supplémentaires incluent la charge thermique des panneaux du four, l'apport d'énergie spécifique, les données électriques et d'autres conditions aux limites du processus. Un contrôleur régule la tension secondaire en commutant la prise du transformateur, calcule de nouveaux points de consigne d'impédance individuels pour les trois phases et commute la réactance série. Le contrôleur maximise la puissance absorbée en tenant compte du blindage mural réel et de la charge thermique.

La principale caractéristique et l'avantage du système de fusion de ferraille basé sur l'état est sa capacité à détecter une perte de blindage mural beaucoup plus tôt par rapport à l'augmentation de température résultante des panneaux, qui résulte de l'impact accru du rayonnement. Cette avance temporelle d'environ 60 secondes permet au système conditionnel de fusion des ferrailles de réagir en redistribuant la puissance respectivement le rayonnement des trois arcs. Cette redistribution immédiate modère ou évite l'impact thermique des panneaux correspondants.

Le contrôleur du système de fusion de ferraille basé sur les conditions réagit de deux manières différentes à la perte de blindage des murs et à la charge thermique des panneaux. Tout d'abord, sur une longue échelle de temps lorsque la perte de blindage et l'augmentation de température attendue ou mesurée durent plus longtemps ou sont très nettes, le transformateur est déchargé. La tension secondaire est donc adaptée. D'autre part, la prise du transformateur est augmentée lorsque les conditions de fusion le permettent, par ex. à un blindage contre les arcs élevés et à des températures de panneau basses.

La commutation des prises du transformateur est activée par une boucle d'hystérésis pour éviter les opérations de commutation inutiles. Deuxièmement, sur une courte échelle de temps, les mêmes signaux d'entrée sont évalués pour contrôler les points de consigne d'impédance des trois phases individuellement, ce qui donne un fonctionnement asymétrique du four électrique. Sur la base du blindage calculé et de la prévision ou de la mesure de la température du panneau, un contrôleur flou calcule une distribution de puissance de rayonnement optimale. A l'aide d'un nouveau modèle de rayonnement développé et d'un modèle électrique analytique, les consignes d'impédance correspondantes sont calculées dans une boucle itérative afin de satisfaire au mieux la distribution de rayonnement optimale. Ainsi, une redistribution quasi immédiate de la puissance de rayonnement peut être obtenue pour modérer ou éviter instantanément l'impact thermique.

Le principal avantage du système de fusion de ferraille basé sur les conditions est le rendement dans un fonctionnement plus fluide et plus stable avec moins d'opérations de commutation de prise de transformateur et un apport d'énergie accru chaque fois que cela est permis par la situation de fusion.

Système expert EAF

Le système expert EAF a été conçu comme un superviseur de contrôle de processus intégré. Il reconnaît automatiquement les écarts par rapport au comportement attendu et réajuste le programme de fusion, agissant sur la planification de la puissance électrique, sur le package chimique, sur la métallurgie des scories et de l'acier. Les contraintes d'équipement sont intégrées dans le contrôle. Le système expert EAF agit comme un superviseur de processus qui intègre des fonctions d'automatisation et technologiques de base pour permettre la production d'acier EAF de manière efficace et sûre, prenant en charge chaque opération depuis la phase de chargement jusqu'à la procédure de taraudage. En raison de sa surveillance étendue des processus basée sur des capteurs et des caméras, la nouvelle génération de pupitres de machine peut être installée dans une position arbitraire et n'a pas besoin de fenêtres dédiées pour avoir un retour visuel direct du processus, augmentant la sécurité de l'opérateur et la sensibilisation au processus.

Le système expert EAF peut également intégrer un certain nombre de technologies autonomes pour maximiser davantage le temps de production, le facteur d'utilisation et la sécurité, grâce à des unités mécatroniques contrôlées à distance. Le système expert EAF est la dernière évolution du concept EAF pour contrôler automatiquement chaque étape du processus de fusion, de la planification de l'alimentation électrique à l'optimisation de la combustion ainsi que la gestion de la métallurgie des scories et de l'acier pour chaque opération nécessaire dans le cycle EAF.

Le système expert EAF effectue un pré-calcul de la chaleur complète, en traçant la pratique de fusion définie. Il donne un aperçu du processus de fusion et de l'état de l'acier au taraudage et ajuste automatiquement le profil de puissance et les ajouts de matériaux pour optimiser le processus. Il décide du point de consigne de charge pour un chargement correct du godet à ferraille. Le calcul d'optimisation des coûts sélectionne les types de rebuts et détermine les quantités nécessaires ainsi que le montant total de DRI à ajouter. Il détermine également les agents formateurs de laitier par rapport à une masse minimale de laitier et une basicité visée données. De plus, il calcule les quantités d'additifs d'alliage optimisées en termes de coût pour le four ou la poche de coulée.

Le système expert EAF détermine la quantité d'énergie électrique nécessaire pour faire fondre les matériaux préparés et chargés et pour chauffer le bain d'acier jusqu'à la température de soutirage, en tenant compte de l'apport d'énergie provenant de l'oxygène soufflé. Le système expert EAF fournit une surveillance en ligne de la consommation d'énergie et la transmission de la consommation d'énergie prévue en ciblant la prévention des charges de pointe et des tarifs élevés. Pour les fours dotés d'installations d'alimentation DRI en continu, le débit d'alimentation DRI est contrôlé dynamiquement pour cibler une température d'acier constante, en tenant compte de la température DRI.

Le système expert EAF dispose d'un puissant moteur d'exploration de données qui est normalement développé et spécifiquement adapté à l'application de contrôle. Les variables de données pertinentes sont collectées et automatiquement classées en relations structurées. Des analyses de processus statistiques approfondies sont appliquées à une énorme quantité d'informations, distinguant les comportements cohérents attendus et les anomalies. Des écarts persistants par rapport aux conditions de processus attendues conduisent à une optimisation continue de la combustion du monoxyde de carbone et à une utilisation efficace du combustible, en adaptant le profil de fusion aux conditions de fonctionnement variables. Le contrôle intégré du processus de fusion dans son ensemble, ainsi que le suivi en temps réel des variables du four soulignant les écarts pertinents par rapport aux conditions de processus attendues, offrent une opportunité significative d'améliorer l'efficacité énergétique et la productivité.

L'analyse en ligne et en temps réel des gaz d'échappement, via le système laser in situ, favorise le suivi du processus et permet une optimisation supplémentaire grâce à un contrôle en boucle fermée viable agissant sur le carburant et l'oxygène après la combustion. L'analyse des gaz de dégagement à réponse rapide fournit les informations de rétroaction rapides pour la régulation de l'injection d'oxygène pendant l'étape d'affinage, contrôlant la décarburation de l'acier et limitant l'oxydation du bain en même temps.

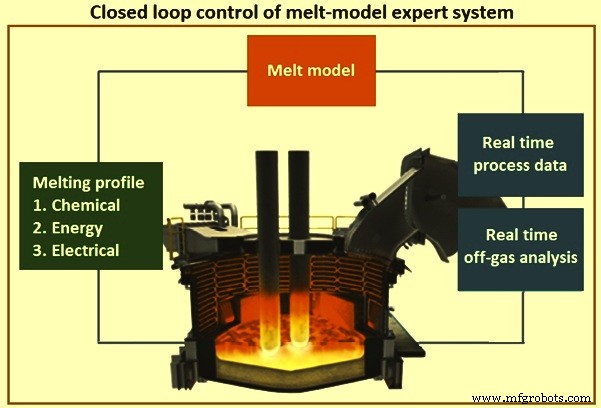

Le cœur du système expert EAF est le « modèle de fusion » qui identifie automatiquement les écarts des variables de contrôle du processus et les corrige pour éviter les pertes ou le gaspillage des sources d'énergie disponibles. Il coordonne les données, collectées en temps réel par plusieurs capteurs embarqués, et les variables de processus calculées en fonction des profils de fusion statique prédéfinis. Le « modèle de fusion » coordonne un contrôle en boucle fermée intégré par le modèle pour la puissance électrique et le modèle pour le package chimique. Il gère l'interaction des profils de fusion électriques et chimiques pour optimiser l'utilisation de l'énergie, ainsi que le contrôle de la métallurgie des scories et de l'acier, impliquant, entre autres, la couverture de l'arc par la gestion des scories moussantes, l'optimisation de la post-combustion, la réduction de la consommation d'énergie électrique et optimisation de la consommation d'oxygène et de carbone. La figure 3 montre le contrôle en boucle fermée du système expert du modèle de fusion.

Fig 3 Contrôle en boucle fermée du système expert de modèle de fusion

Le système expert EAF s'adapte aux conditions de fonctionnement en constante évolution tout en maintenant les performances de l'EAF au meilleur niveau. Il intègre le système de contrôle des électrodes, le système de contrôle du laitier moussant et le système de fusion des déchets basé sur les conditions.

Les principaux avantages du système expert sont (i) la réduction du temps de prise à prise jusqu'à 10 %, (ii) la réduction de la consommation d'énergie jusqu'à 5 %, (iii) la réduction des coûts des matériaux d'alliage jusqu'à 5 %, et (iv) une réduction des coûts énergétiques en évitant les pics tarifaires.

Modélisation du processus de fabrication de l'acier EAF

Un modèle de processus est un « algorithme pour prédire le comportement d'un système ouvert ou fermé ». Il permet le contrôle prédictif et l'assistance de l'opérateur, l'optimisation des processus hors ligne, une meilleure compréhension des phénomènes physiques sous-jacents et l'estimation en ligne des paramètres qui ne peuvent pas être déterminés directement par des mesures. Le terme modèle de processus fait référence aux modèles déterministes basés sur des relations physiques et thermodynamiques, et exclut donc les approches purement statistiques.

Actuellement, la majorité de la production d'acier EAF utilise des systèmes d'automatisation de niveau 1 et de niveau 2. Au sein de ces systèmes d'automatisation, il existe une exigence de modèles de processus. Au cours du cycle de production, un certain nombre de quantités importantes sont inconnues ou ne peuvent pas être mesurées pour des raisons fondamentales, telles que (i) la température actuelle (moyenne) du matériau solide (ferraille, DRI, etc.) n'est pas observable (ii) la température actuelle melt and slag temperature are difficult of measure, (iii) the current mass of the melt in the furnace cannot be measured.

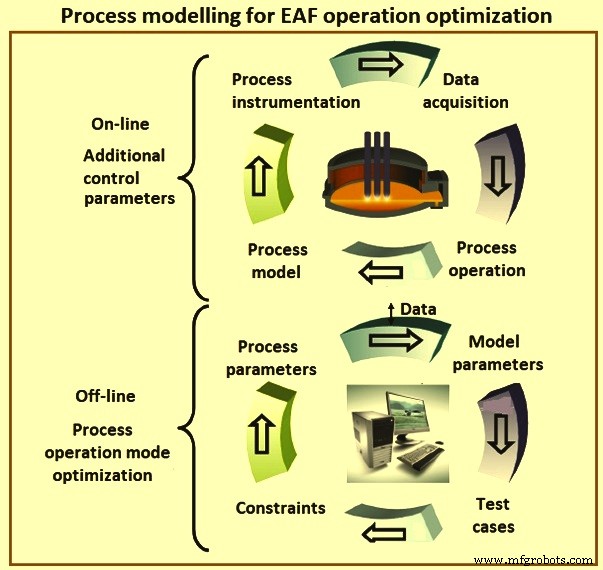

The process model (for on-line and off-line use) is an important part of the EAF process and operation optimization cycle (Fig 4). The instrumentation of the furnace (weighting of scrap, and DRI etc.) continuously delivers measurement data during the operation which is fed into the model. To enhance the models’ abilities to predict important parameters like melt mass and temperature, new or more precise measurements can be implemented. The more precise data gives than better opportunities to test and furthermore enhance the model. Such more detailed or accurate models allow better control during the operation (on-line model) or the development of optimized process operation modes.

Fig 4 Process modelling for EAF operation optimization

The instrumentation of the EAF allows for a quantitative time dependent measurement of the energy and mass inputs. This data can be used for on-line or off-line modelling of the melt-down process. EAF process models have proven to be useful for improving process understanding and control as well as resource and energy efficiency by providing information which cannot be measured directly during the process due to the extreme conditions inside the furnace.

The use of on-line process models can hence enhance the knowledge on the current process state and thus support optimized process operation by providing additional input data for process control. Additionally, these models can use extrapolated input data to predict the future trends of the process variables. The same models can be used off-line with real or artificial process operation data to optimize the plant operation or to analyze the impact of process innovations. During the installation and optimization of such a process model the requirements of the model justify and support the implementation of advanced measurement systems, e.g. in order to get precise data on the energy and mass inputs into the furnace.

In the case of complex processes such as the EAF process, analytical models are normally more difficult to develop than the statistical models and may not reach the same degree of accuracy. They do, however, allow for extrapolation and are transferable since the physical and thermodynamic description is more universal.

The development of EAF models started in 1974 and in simpler forms and they became state-of-the-art within the following decades. The model developments have been undertaken into several directions, e.g. (i) determination of overall process characteristic and process control, (ii) CFD (computational fluid dynamics) modelling of the off-gas system or the heat transfer inside the furnace, and (iii) modelling of meltdown and slag chemistry and slag foaming.

Modelling and optimization of the EAF process constitutes a complex task due to the large number of variables such as the different charge materials, the share of different energy carriers, and the target composition and temperature. The different process phases, discontinuous changes during charging of material and many variations of the process with different furnace types, feed-stocks, desired steel qualities, and operation strategies have led to the development of various modelling approaches. A number of models have been developed using different approaches both for the complete process as well as local phenomena or single process phases.

Due to the wide range of different applications of modelling the EAF and the complexity of the process, numerous approaches have been applied to derive models for the process. There are purely statistical or data-driven models, including neural networks, used, for example, to evaluate the power consumption or the electrical system of an EAF. Another class of models for the evaluation of EAF energy consumption uses a statistical approach based on parameters which are determined using physical relationships such as the expected power delivery from the use of oxygen or natural gas.

Process models have been developed not only for the complete process but also to describe specific phenomena within the EAF, for example, the heat transfer at the electric arc, the reaction of injected carbon with the slag, or the influence and potential of energy recovery within the off-gas system. In some cases these have then been incorporated into more comprehensive EAF process models.

The process models are normally based on lumped zones with no spatial discretization except for the scrap charge which is discretized into multiple zones in some models. Heat and mass flows are exchanged between these zones and the surroundings and chemical reactions are normally considered within certain zones. Energy and mass balances are then used to track the temperature and composition of each zone. While most of these process models are dynamic, pseudo-dynamic approaches based on predefined process steps have also been proposed.

The models use different approaches, but have some important common properties namely (i) the physical conservation laws of mass, energy, and species are derived and solved, (ii) the general numerical method is to set-up and solve a set of non-linear ordinary differential equations (in most cases the small explicit integration scheme is used), (iii) the models need initial values and (in general time dependent) data for the time dependent inputs like electrical inputs, chemical inputs and mass loads (scrap, DRI etc.) etc.

Processus de fabrication

- Meilleurs moyens de dépanner les boucles d'automatisation et de contrôle des processus

- Automatisation, Instrumentation et Modélisation de la Coulée Continue de l'Acier

- Automatisation, contrôle et modélisation de la sidérurgie à l'oxygène de base

- Système d'automatisation, de mesure et de contrôle du processus de haut fourneau

- Système d'automatisation et de contrôle de l'usine d'agglomération

- Système d'automatisation, de contrôle et de mesure de la cokerie

- Four à arc électrique CC

- Différents types de procédés de soudage à l'arc électrique

- Comprendre le soudage à l'arc électrique