Lumière de nuit

Contexte

Les lunettes de nuit, ou appareils de vision nocturne, sont utilisées pour intensifier la vision humaine dans des conditions de très faible luminosité. Il existe plusieurs types de lunettes de vision nocturne. Les systèmes d'imagerie infrarouge, également appelés dispositifs de vision nocturne « actifs », focalisent la lumière infrarouge sur une scène. L'infrarouge est au-delà du spectre lumineux visible par les humains, de sorte que le faisceau lui-même est indétectable. La technologie de conversion d'image transforme la scène éclairée par l'infrarouge en une image visible. Les systèmes d'imagerie thermique fonctionnent de manière similaire, convertissant le modèle de chaleur émis par les objets, les personnes ou les animaux en une image visuelle. Les dispositifs de vision nocturne mis au point pour une utilisation en temps de guerre et également disponibles dans le commerce aujourd'hui sont appelés systèmes de vision nocturne "passifs". Ces systèmes amplifient les images captées dans un minimum de lumière, comme la lumière des étoiles, en images visibles. La vue à travers un appareil de vision nocturne passive peut être de 20 000 à 50 000 fois plus lumineuse que ce que l'œil nu pourrait voir.

Les appareils de vision nocturne ont été développés pour un usage militaire, où voir dans l'obscurité est un avantage tactique évident. Les États-Unis ont utilisé des appareils de vision nocturne pendant la guerre du Vietnam et avec une grande efficacité pendant la guerre du golfe Persique. Les appareils de vision nocturne sont également utilisés par les forces de police urbaines et rurales. À la fin des années 1990, les appareils de vision nocturne trouvaient de plus en plus de débouchés commerciaux. Ils ont commencé à apparaître dans certaines voitures haut de gamme et sont commercialisés directement auprès des consommateurs à des fins récréatives.

Historique

La recherche sur les appareils de vision nocturne a commencé dans les années 1940. L'armée américaine a mis en place un programme de développement de technologies de vision nocturne à la fin des années 40 et, dans les années 50, avait mis au point des systèmes de vision infrarouge viables. Il s'agissait d'une technologie active, ce qui signifie qu'elle utilisait un faisceau dirigé de lumière infrarouge. Bien que le faisceau lui-même soit invisible à l'œil nu, les adversaires armés d'une technologie équivalente pouvaient facilement le capter. Les visionneuses infrarouges utilisées dans les années 1950 et 1960 sont appelées technologie « Génération 0 ».

ITT Corporation (maintenant MIT Industries, Inc.) à Roanoke, Virginie, a commencé à produire des dispositifs de vision nocturne pour l'armée américaine en 1958. Le département américain de la Défense a fondé son propre laboratoire de vision nocturne en 1965, dédié à l'amélioration de la technologie existante. Au cours des années 1960, les scientifiques ont développé les premiers systèmes de vision nocturne passive fonctionnels. Ces appareils étaient appelés systèmes "Starlight" car ils étaient capables de capter et d'amplifier les images vues uniquement par la lumière des étoiles. Ils sont également connus sous le nom d'appareils de « génération I ». En fait, ils fonctionnaient mieux au clair de lune. Les appareils de vision nocturne de génération 1 ont été utilisés au combat pour la première fois pendant la guerre du Vietnam.

Une technologie améliorée développée peu de temps après la guerre a conduit à des appareils de vision nocturne plus petits et moins encombrants avec une meilleure résolution. Ces instruments plus fiables ont été appelés "Génération 2". L'armée américaine a continué à développer et à affiner la technologie de vision nocturne au cours des années 1970 et 1980, en installant des viseurs d'armes avec des dispositifs de ciblage de vision nocturne et en formant les pilotes aux lunettes de vision nocturne. Les appareils passifs de génération 2 ont pu produire une bonne image visible dans des situations de très faible luminosité.

La technologie "Génération 3" a été développée à la fin des années 1980. Ces nouveaux dispositifs de vision nocturne utilisaient de l'arséniure de gallium pour le matériau de la photocathode à l'intérieur du tube intensificateur d'image. Cela a produit une meilleure résolution même dans des situations de très faible luminosité. Les forces américaines ont largement utilisé des appareils de vision nocturne pendant la guerre du golfe Persique, où la technologie a permis aux troupes de voir non seulement dans l'obscurité, mais également à travers la poussière et la fumée. À la fin des années 1990, le ministère de la Défense avait réduit son financement pour le développement de la vision nocturne et certains fabricants ont commencé à rechercher des marchés de consommation pour l'équipement. Les particuliers peuvent acheter des appareils de vision nocturne aux États-Unis, mais leur exportation est toujours limitée.

Matières premières

Le tube intensificateur d'image, qui est le principal composant fonctionnel d'un appareil de vision nocturne, est composé de millions de fibres de verre optique très fines. Le verre utilisé est une formule particulière qui préserve ses caractéristiques souhaitées lorsqu'il est chauffé et étiré. Un verre de qualité optique est utilisé pour l'oculaire et la fenêtre de sortie. (La fenêtre de sortie est une lentille oculaire, comme l'oculaire des jumelles traditionnelles.) Les autres matériaux utilisés dans le tube intensificateur d'image sont le phosphore et l'arséniure de gallium. Le corps du tube est composé de métal et de céramique, et les métaux utilisés peuvent être l'aluminium, le chrome et l'indium.

Conception

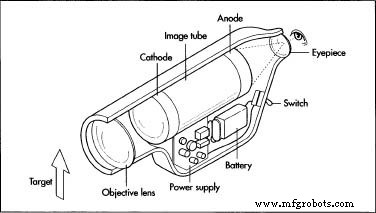

Les appareils de vision nocturne passive fonctionnent en envoyant de la lumière à travers une lentille, un tube renforçateur d'image et une autre lentille. La lumière pénètre à travers une lentille appelée lentille d'objectif, qui est similaire à une lentille de caméra fine. L'objectif focalise la lumière dans le tube intensificateur d'image.

Le tube est la pièce la plus complexe du dispositif de vision nocturne. Il est fait à la main selon des spécifications exactes. Le tube est un tube à vide avec une photocathode, une source d'alimentation, une plaque à microcanaux et un écran au phosphore (l'écran émet de la lumière lorsqu'il est excité par des électrons). La cathode absorbe la lumière (photons) et convertit les photons en électrons. Les électrons sont multipliés des milliers de fois lors de leur passage dans le tube, par un instrument ultra-fin appelé plaque à microcanaux.

Une plaque à microcanaux standard a un diamètre de 1 pouce (25 mm) et une épaisseur d'environ 0,04 pouce (1 mm), soit environ la taille d'un quart. Des millions de tubes ou canaux de verre microscopiques sont incorporés dans cette plaque. Les dernières plaques à microcanaux de vision nocturne contiennent plus de 10 millions de canaux. Ces canaux libèrent plus d'électrons lorsque les électrons rebondissent à travers les tubes. Les canaux doivent être de diamètre et d'espacement uniformes sur la plaque afin de produire une image claire. Les électrons frappent alors un écran phosphorescent. L'écran au phosphore reconvertit l'image électronique en une image lumineuse et la focalise sur la fenêtre de sortie.

La taille du tube d'intensification d'image peut varier, mais le tube fini peut être suffisamment petit pour tenir dans un viseur ou dans une paire de lunettes militaires. Par exemple, un produit actuellement disponible chez ITT est un monoculaire de génération 3 qui mesure 4,5 pouces (11 cm) de long, 2 pouces (5 cm) de large et 2,25 pouces (5,5 cm) de haut, y compris les deux lentilles. L'instrument entier pèse 13,8 oz (0,4 kg).

Le processus de fabrication

Le processus de fabrication des appareils de vision nocturne est complexe. Plus de 400 étapes différentes sont nécessaires pour fabriquer le composant central, le tube intensificateur d'image. Les fabricants exécutent simultanément plusieurs étapes importantes du processus dans différentes sections de l'usine.

- La première grande étape est la fabrication de la photo-cathode. Le fabricant peut acheter des ronds de verre préformés pour la plaque photo-cathodique à un sous-traitant. Les travailleurs déposent une plaquette d'arséniure de gallium sur le verre et le chauffent. Cela commence à faire fondre l'arséniure de gallium sur le verre.

- Ensuite, la pièce est placée dans une presse, qui lie fermement le substrat d'arséniure de gallium.

- Les ouvriers meulent et polissent ensuite la pièce.

- Pendant ce temps, la plaque à microcanaux en verre est formée à l'aide d'un système connu sous le nom de procédé à deux étirages. Cela commence par un lingot coulé ou extrudé de verre à formule spéciale. Le lingot est broyé en une tige de plusieurs centimètres de diamètre. La tige est insérée dans un tube creux d'un autre type de verre. C'est ce qu'on appelle le bardage. Le verre de la gaine sera plus tard gravé, mais cela donne aux fibres plus d'uniformité dans le processus d'étirage.

- Maintenant, le verre est tiré pour la première fois. Le lingot est suspendu verticalement au sommet d'un four. Le four peut mesurer plusieurs pieds de haut. Le four a un contrôle de température très fin, de sorte que différents points le long de sa longueur peuvent être maintenus à différentes températures. Le lingot est chauffé au sommet du four à environ 932°F (500°C). Un globule de verre se forme au fond du lingot, comme une goutte sortant d'un robinet. Au fur et à mesure que le globule tombe, il tire vers le bas un seul brin de verre d'environ 0,04 pouce (1 mm) de diamètre. Ce brin refroidit en s'étirant. Plus loin dans le four, le toron est saisi de part et d'autre par une machine de traction, qui roule le long de la fibre, la formant au diamètre précis souhaité. Les coupeurs coupent la fibre à une longueur uniforme (environ 6 pouces [15 cm] de long) et la passent dans une fagoteuse. Plusieurs milliers de fibres sont regroupées dans un hexagone. Ce faisceau hexagonal est ensuite dessiné une seconde fois, donnant son nom au processus à deux tirages.

- Le deuxième tirage ressemble beaucoup au premier, avec le faisceau hexagonal suspendu au sommet d'un four de zone et chauffé. La fibre est étirée en une forme hexagonale d'environ 0,04 pouce (1 mm) de diamètre. Parce que le verre spécial conserve ses propriétés de section transversale, la fibre de ce deuxième tirage est géométriquement similaire au faisceau plus grand, avec la structure en nid d'abeille des tubes de verre toujours intacte, et la structure entière est juste réduite en taille. (L'espace entre les tubes de verre individuels a maintenant été réduit à quelques centièmes de millimètre.) La fibre qui résulte de ce deuxième tirage est également coupée et mise en faisceau, comme lors du premier tirage.

- Le faisceau de fibres résultant est chauffé et pressé sous vide, ce qui fusionne les fibres ensemble. À ce stade, le faisceau de fibres est appelé boule. Pour réaliser les plaques à microcanaux, la boule est découpée à un angle légèrement oblique en tranches très fines. Les tranches sont broyées et polies. Les plaques sont ensuite finies avec une gravure à l'acide pour éliminer le verre de revêtement plus mou. Le retrait du verre de revêtement ouvre des canaux dans toute la plaque. Chaque plaque est ensuite revêtue de nickel-chrome.

- Ensuite, un film d'oxyde d'aluminium est placé sur les deux surfaces, de sorte que chaque canal puisse transporter une charge électrique. Cette plaque de microcanaux finie peut varier en diamètre en fonction de son utilisation désignée, mais l'épaisseur reste à environ 0,04 in (1 mm). La taille standard des plaques à microcanaux finies est de 0,9 po (25 mm) de diamètre, mais elles peuvent atteindre 4,9 po (12,5 cm) de diamètre.

- Ensuite, l'écran au phosphore et le corps du tube sont assemblés. L'écran lui-même est un petit disque de fibre optique qui peut être fourni par un sous-traitant. Le fabricant de l'intensificateur d'image doit coller l'écran aux pièces métalliques qui le maintiendront dans le tube, puis appliquer le phosphore. L'écran est déposé dans une bride et lié à celui-ci avec un anneau d'un matériau fusible appelé fritte. Frit est un composé de verre spécial qui se soude au métal et au verre à haute température. D'autres pièces métalliques sont montées sur l'écran, formant une petite pièce ronde. Cette pièce est envoyée sur une piste à travers un four, qui fait fondre la fritte, liant tous les composants entre eux. Une fois la pièce refroidie, nettoyée et polie, le phosphore est pulvérisé ou brossé sur la pièce. Une solution de phosphore dans l'eau est versée. Le phosphore se dépose sur l'écran, puis l'eau est évacuée.

- Les ouvriers assemblent le corps du tube en assemblant une série de petits anneaux en métal et en céramique. Chaque bague a une fonction précise, supportant les différentes pièces qui seront chargées dans le tube. Des isolants et des conducteurs sont également ajoutés à ce moment. Certaines sections du corps du tube sont constituées d'un métal mou appelé indium. Le tube assemblé est passé dans un four, et les pièces d'indium fondent et fusionnent, maintenant le tube ensemble.

- Lorsque tous les composants principaux sont fabriqués, ils sont chargés à la main dans le corps du tube. Il s'agit d'un travail extrêmement délicat effectué dans un environnement de salle blanche spécial. Dans les installations de salle blanche, les travailleurs portent des combinaisons de laboratoire, des gants et les postes de travail sont protégés par des bâches en plastique. Les pièces se verrouillent mécaniquement en place. Tout d'abord, la plaque à microcanaux est verrouillée dans le corps. Ensuite, les travailleurs soudent des électrodes aux pièces qui transporteront la tension.

- L'unité partiellement assemblée est amenée à côté d'un équipement appelé station d'échappement. Dans la station d'échappement, l'air est retiré du tube, laissant un vide. Sous vide, la cathode est mise en place et activée. Une fois que c'est

Les mécanismes internes d'une simple lunette de vision nocturne. L'anode est fluorescente et émet de la lumière. (Le texte fait référence à l'anode fluorescente en tant qu'écran phosphorescent.) Cet oscilloscope n'utilise pas de plaque à microcanaux pour améliorer la qualité de l'image. Dans un cadre plus complexe, la plaque à microcanaux se situerait entre la cathode et l'anode. fait, le corps, la cathode et l'écran sont pressés ensemble. Sous haute pression, les interfaces d'indium entre les pièces fusionnent, joignant tous les éléments en permanence.

Les mécanismes internes d'une simple lunette de vision nocturne. L'anode est fluorescente et émet de la lumière. (Le texte fait référence à l'anode fluorescente en tant qu'écran phosphorescent.) Cet oscilloscope n'utilise pas de plaque à microcanaux pour améliorer la qualité de l'image. Dans un cadre plus complexe, la plaque à microcanaux se situerait entre la cathode et l'anode. fait, le corps, la cathode et l'écran sont pressés ensemble. Sous haute pression, les interfaces d'indium entre les pièces fusionnent, joignant tous les éléments en permanence. - Ensuite, le tube intensificateur d'image passe par plusieurs étapes de test pour s'assurer qu'il est activé et qu'il fonctionne dans les paramètres attendus. Lorsque le tube fonctionne correctement, les travailleurs le raccordent à son alimentation électrique. Ensuite, le tube est placé dans une pièce appelée « botte », qui ressemble à un simple gobelet en plastique. Cette botte forme un logement qui encapsule le tube pour le protéger. La botte est fermée et scellée sous vide. Le tube intensificateur d'image est maintenant terminé. Il subit plusieurs autres séries de tests. Les tests peuvent varier en fonction de l'utilisation prévue. Les composants soigneusement testés passent ensuite à un processus d'assemblage final. Ici, ils sont insérés dans un boîtier pour lunettes, viseurs, jumelles ou tout autre produit de vision nocturne.

Contrôle qualité

Le contrôle qualité à chaque étape du processus de fabrication est essentiel pour le bon fonctionnement des tubes intensificateurs d'image. Les grands fabricants ont affiné le processus afin que chaque étape soit testée ou calibrée, et les travailleurs sont incapables de passer la pièce à l'étape suivante si la pièce ne répond pas aux exigences de contrôle qualité. Les fabricants utilisent des équipements d'étalonnage sophistiqués pour mesurer des éléments tels que le diamètre de la fibre de verre, l'épaisseur des plaques de microcanaux et les températures dans les divers fours. Les matériaux fournis par les sous-traitants sont contrôlés à leur entrée en usine. L'équipement d'étalonnage utilisé pour les tests est lui-même fréquemment testé pour sa précision.

Le produit final est testé de diverses manières pour s'assurer que chaque appareil fonctionne comme il se doit. Chaque appareil est contrôlé pour son action visuelle. D'autres tests peuvent montrer à quel point l'appareil est résistant dans des conditions défavorables. Les appareils de vision nocturne finis peuvent être testés pour savoir comment ils réagissent aux chocs et aux vibrations, et il peut y avoir un test de chute. Pour certaines exigences militaires, les appareils peuvent être soumis à des jours de chaleur et d'humidité extrêmes.

Sous-produits/Déchets

La fabrication d'appareils de vision nocturne peut générer des déchets dangereux, car de nombreux produits chimiques sont utilisés pour le nettoyage et la gravure. Cependant, certains fabricants ont pu remplacer des produits chimiques moins toxiques ou non toxiques par des produits nocifs, et en général, le processus de fabrication est maintenant plus propre qu'il ne l'était lorsque la technologie a été développée pour la première fois. Les tubes intensificateurs d'image sont chers et difficiles à produire, les fabricants essaient donc de récupérer autant de déchets que possible. Si un tube est construit qui ne fonctionne pas, il serait démonté et les pièces réutilisées.

Le futur

L'industrie de la vision nocturne se met à la disposition du marché des consommateurs non militaires. Alors que les prix sont encore élevés, à mesure que la demande augmente, le prix peut baisser jusqu'à ce que la technologie soit assez abordable. La technologie est déjà utilisée par les forces de l'ordre et les équipes de recherche et de sauvetage. À mesure que les produits se situent de plus en plus dans la gamme de prix des consommateurs et que les images visionnées peuvent être enregistrées par des caméras vidéo ou sous forme de photographies, davantage de photographes, d'observateurs de la faune, de plaisanciers, de campeurs et bien d'autres peuvent commencer à utiliser la technologie de vision nocturne de manière plus innovante. façons.

Où en savoir plus

Livres

Palais, Joseph C. Communications par fibre optique. Upper Saddle River, NJ :Prentice Hall, 1998.

CECOM de l'armée des États-Unis. Direction de la vision nocturne et des capteurs électroniques. Fort Belvoir, Virginie :CECOM de l'armée américaine, 1997.

Périodiques

Justic, Branco et Peter Phillips. "Lunettes de vision nocturne." L'électronique maintenant (Octobre 1994) :57.

Lampton, Michel. "L'intensificateur d'image à microcanaux." Scientifique américain (novembre 1981) :62-71.

Rhéa, Jean. "La boucle de rétroaction des appareils de vision nocturne." Électronique militaire et aérospatiale (Février 2000) :8.

Angèle Woodward

Processus de fabrication

- Suivi automatique des objets de vision

- Un robot mobile avec un évitement d'obstacles basé sur la vision

- Automatisation :mise à jour du logiciel du système de vision

- La 5G sera-t-elle à la hauteur de la vision 2020 ?

- Portée de l'échelle de temps Verilog

- C - Règles de portée

- Portée des variables en C++

- Webinaire :Applications de prélèvement guidé par la vision

- 7 applications de la vision par ordinateur